Способ выплавки чугуна и агрегат для его осуществления

Изобретение относится к черной металлургии и может быть использовано для производства чугуна. Сущность изобретения: кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, а тонкоизмельченное железорудное сырье вдувают совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом в другое рабочее пространство, ограниченное куполообразным реактором. Шахта включает загрузочное устройство, газоотводы и соединена металлоприемником с куполообразным реактором, имеющим в средней части фурменные приборы, а в нижней части и в куполе — горелки. Металлоприемник оборудован летками для выпуска чугуна и шлака. Использование изобретения позволяет уменьшить высоту металлургического агрегата, кроме того, снизить требования к загружаемому топливу и железорудному сырью. 2 с. и 2 з.п.ф-лы, 1 ил.

Изобретение относится к области черной металлургии и может быть использовано для производства чугуна.

Известен способ жидкофазного восстановления, заключающийся в непрерывном плавлении порошкообразного рудного сырья в шлаковой ванне с одновременным восстановлением оксидов железа вдуваемым измельченным углем (Известия ВУЗов; 1993 г. N 7, стр. 9-19). Недостатками этого способа являются технологическая сложность управления ходом плавки для получения качественного чугуна; высокая температура отходящих газов и большое содержание в них сернистых соединений. Известен способ прямого восстановления «Корекс», заключающийся в первоначальном восстановлении (до 90%) оксидов железа в шахтном агрегате, подачи их в агрегат-газификатор, где за счет тепла от сжигания в потоке кислорода угольной пыли железорудное сырье расплавляется и довосстанавливается углеродом («Черные металлы», 1991 г., N 9, стр. 3-11). Недостатками этого способа являются загрузка железорудного сырья кусками, а следовательно, необходимость его подготовки — агломерирование, окомкование, сортировка; сложность согласования тепловых и технологических процессов шахтный агрегат — газификатор. Ближайшим аналогом к заявляемому способу является способ доменной плавки, включающий периодическую загрузку шихты (железорудная часть, флюсующие добавки и кокс), подачу дутья, организацию газового потока в слое шихты снизу вверх (фурменные приборы — газоотводы), выпуск продуктов плавки (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатком этого способа является концентрация в рабочем пространстве механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Известен плавильно-восстановительный агрегат ПЖВ, включающий ванну, загрузочную воронку, водоохлаждаемые кессоны, фурмы верхнего ряда для дожигания, металлический сифон-переток, горн с подиной, фурмы нижнего ряда (барботажные), шлаковый сифон (отстойник) и дымоотводящий патрубок (Известия ВУЗов, Черная металлургия, N 7, 1993 г., стр. 10-11). Недостатками этого агрегата являются низкий КПД, не превышающий 50%, сложность решения вопросов экологии. Ближайшим аналогом к заявляемой конструкции является доменная печь, содержащая загрузочное устройство, газоотводы, шахту с колошниковой защитой, распар, заплечики, горн с фурменными приборами, чугунные летки, металлоприемник, лещадь, фундамент (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатками этой конструкции являются: жесткие требования, предъявляемые к гранулометрическому и химическому составу железорудного сырья и, следовательно, сохранение цикла подготовки: агломерирование, окомкование рудного концентрата; использование кокса в зависимости от условий плавки на уровне 300-550 кг/т чугуна. Техническая задача, решаемая изобретением, — создание способа выплавки чугуна с разделением в двух рабочих пространствах механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Техническая задача решается за счет того, что в способе выплавки чугуна, включающем периодическую загрузку шихты (железорудная часть, флюсущие добавки и кокс), подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, организацию газового потока в слое шихты снизу вверх (фурменные приборы-газоотводы), накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, причем кусковое топливо (кокс, антрацит, формованный энергетический уголь) загружают в шахтный агрегат в количестве, необходимом на процессы прямого восстановления элементов чугуна и на науглероживание металла, природный газ, тонкоизмельченные железорудное сырье, флюсующие добавки, энергетический уголь вдувают в реактор, газовый поток в реакторе организуют сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, причем соотношение C-CHФормула изобретения

1. Способ выплавки чугуна, включающий периодическую загрузку шихты, содержащей железорудное сырье, флюсующие добавки и кусковое твердое топливо, подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, отличающийся тем, что кусковое твердое топливо и железорудное сырье с флюсующими добавками совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом подают в самостоятельные рабочие пространства, связанные металлоприемником, при этом кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, в количестве, обеспечивающем процессы регенерации CO2, H2O для прямого восстановления элементов чугуна и науглероживание металла в металлоприемнике, железорудное сырье используют тонкоизмельченным и вдувают его в рабочее пространство, ограниченное куполообразным реактором, совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом, организуя газовый поток в реакторе сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, при этом соотношение C-CH4-Fe-O2 в дутье поддерживают в количестве, обеспечивающем температуру горения в купольной части реактора — 1800 — 2000oС, а в средней его части — 2000 — 2200oС. 2. Способ по п. 1, отличающийся тем, что в качестве твердого топлива используют кокс, антрацит или формованный энергетический уголь. 3. Способ по п.1, отличающийся тем, что в качестве пылеугольного и газообразного топлива используют энергетический уголь и природный газ соответственно. 4. Металлургический агрегат для выплавки чугуна, содержащий шахту с загрузочным устройством, газоотводами и колошниковой защитой, а также горн, распар, заплечики, фурменные приборы, металлоприемник с летками, лещадь, фундамент, отличающийся тем, что шахта с загрузочным устройством, газоотводами и колошниковой защитой выполнена раздельно от горна, заплечиков и распара, которые представлены в виде куполообразного реактора, имеющего в средней части фурменные приборы и снабженного горелками в куполе и нижней части, при этом шахта и куполообразный реактор соединены между собой металлоприемником с летками, лещадью и фундаментом, а вертикальные оси шахты и куполообразного реактора параллельны между собой.РИСУНКИ

Рисунок 1findpatent.ru

Производство чугуна. Марки чугуна. Технология производства :: SYL.ru

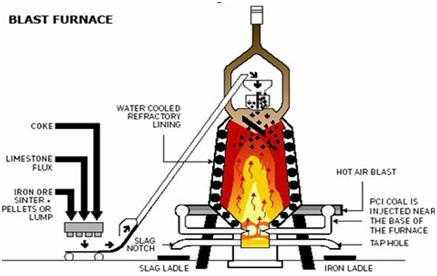

В настоящее время основной способ получения чугуна — плавка железных руд в доменных печах. Для плавки необходим ряд сырых материалов, таких как флюсы, железные или марганцовые руды, а также топливо. В качестве топлива используется кокс, который, по сути, является каменным углем. Роль кокса – обеспечить процесс восстановительной энергией и определенным количеством тепла. Давайте рассмотрим производство чугуна более подробно. Так как это сложный и длительный процесс, то его описание займет много времени.

Топливо для плавки

Как было отмечено выше, в качестве топлива используют кокс. Но, помимо этого, допустимо использование мазута, угольной пыли и природного, а также коксового газов. Тем не менее практически всегда в качестве основного горючего применяют именно кокс. Это вещество, которое образуется при удалении летучих газов из угля при температуре от 900 до 1 200 градусов. Сегодня это единственный вид твердого топлива, который сохраняет свою исходную форму во время движения от колошника к горну. В принципе, к этому материалу выдвигаются жесткие требования, которые касаются механической прочности и жесткости, что нужно для восприятия больших нагрузок в нижней части доменной печи. Крайне важно выдерживать фракцию кокса. Слишком мелкие частицы способствуют газопроницаемости шихты, а слишком большие разрушаются и образуют мелкую фракцию. Помимо этого, необходимо соблюдать определенный процент влажности, что нужно для поддержания теплового режима.

Руды для плавки

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа.

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Подготовка руды к плавке

Нельзя добыть железную руду из земли и тут же забросить ее в загрузочное устройство доменной печи. Сначала необходимо несколько улучшить технико-экономические показатели, что позволит использовать для получения чугуна относительно бедные руды, которых в земной коре значительно больше. К примеру, увеличение железа в руде всего на 1% приводит к экономии кокса на 2% и к увеличению производительности ДП на 2,5%. На первом этапе руда дробится на фракции, а дальше проходит грохочение. Последнее мероприятие необходимо для разделения железной руды по крупности. Дальше идет усреднение, где выравнивается химический состав. Один из самых важных и сложных этапов – обогащение. Суть процесса заключается в удалении пустых пород с целью увеличения содержания в руде железа. Обычно обогащение проходит в два этапа. Заключительным этапом является окускование, которое нужно для улучшения протекания плавки в доменной печи.

Технология производства

Доменный процесс – это совокупность механических, физических и химико-физических процессов, которые протекают в функционирующей ДП. Загружаемые флюсы, руды и кокс в процессе плавки превращаются в чугун. С точки зрения химии, это окислительно-восстановительный процесс. По сути, из оксидов восстанавливается железо, а восстановители окисляются. Но процесс принято называть восстановительным, так как конечная цель – получить металл.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.Еще о доменном процессе

Кокс, поступающий непосредственно в горн, имеет температуру порядка 1 500 градусов. В результате в зоне горения образуется смесь газов температурой 2 000 градусов. Он поднимается в верх доменной печи и нагревает опускающиеся к горну материалы. При этом температура газа несколько понижается, примерно до 1700-1600 градусов.

Шихта грузится в колошник порционно. Распространение в ДП происходит слоями. Обычно загружают одну порцию в 5 минут. Перерыв нужен для освобождения места в колошнике. Науглероживание проходит еще в твердом состоянии железа, после температура падает до 1 100 градусов. В этот период заканчивается восстановление железа и начинается окисление кремния, марганца и фосфора. В результате мы имеем науглероженное железо, которое содержит не более 4% углерода. Оно плавится и стекает в горн. Туда же попадает и шлак, но так как удельные массы материалов различные, то они не соединяются. Через чугунную летку выпускают чугун, а через шлаковые летки – шлак. В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

Основные марки чугуна

Чугун – сплав железа с углеродом. Содержание последнего элемента не должно быть меньше 2,14%. Помимо этого, присутствуют и другие элементы, такие как кремний, фосфор, сера и др. Углерод обычно находится или в связанном состоянии (цементит), или же в свободном (графит). Чугун можно поделить на следующие виды:

- Литейный – имеет маркировку Л1-Л6 и ЛР1-ЛР7.

- Передельный чугун – маркируется как П1 и П2. Если материал предназначается для отливок, то это ПЛ1 и ПЛ2. Металл с большим содержанием фосфора обозначается как ПФ1,ПФ2, ПФ3. Помимо этого, есть и высококачественный передельный чугун – ПВК1, ПВК2 и ПВК3.

- Серый – СЧ10, СЧ15, СЧ20,СЧ25, СЧ30 и СЧ35.

- Ковкий чугун – КЧ30-6, ЧК45-7,КЧ65-3 и др. Если после букв стоят цифры, то они обозначают временное усилие на разрыв.

- Легированный чугун, имеющий специальные свойства, обозначается буквой «Ч»;

- Антифрикционный (серый) – АЧС.

Можно говорить о том, что любой вид чугуна имеет свое дальнейшее назначение. К примеру, передельный используется для переделки в сталь и для производства отливок. В это же время марки ПЛ1 и ПЛ2 отправятся в литейный цех, а П1 и П2 будут использованы в сталеплавильном производстве.

Влияние различных соединений на свойства

Независимо от вида и марки чугуна есть ряд элементов, которые значительно влияют на его свойства и технические характеристики. В качестве примера возьмем серый чугун. Повышенное содержание кремния способствует понижению температуры плавления и значительно улучшает его технологические и литейные свойства. По этой простой причине в литейный цех обычно отправляют чугун с большим содержанием этого элемента. А вот марганец – это своего рода противоположность кремнию. Однако он является полезным химическим элементом, так как увеличивает прочность и твердость изделия.

Сера – одно из самых вредных включений, которое существенно снижает жидкотекучесть и тугоплавкость чугуна. Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.

Сера – одно из самых вредных включений, которое существенно снижает жидкотекучесть и тугоплавкость чугуна. Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.Про науглероживание железа

Восстановленное в ДП железо поглощает в себя самые различные химические элементы и углерод в том числе. Как результат, образуется полноценный чугун. Как только он появляется в твердой форме, сразу же начинается его науглероживание. Сам процесс заметен при относительно невысоких температурах в 400-500 градусов. Кроме того, стоит отметить, что чем больше углерода в составе железа, тем ниже температура плавления. Однако когда металл находится уже в жидком состоянии, процесс протекает несколько интенсивней. Нужно понимать, что после того, как в чугуне будет окончательное количество углерода, изменить это уже будет невозможно. Такие элементы, как марганец и хром, способствуют увеличению содержания углерода, а кремний и фосфор уменьшают его количество.

Немного о литейном производстве

Литье известно человеку уже довольно давно, примерно несколько тысяч лет. Это технологический процесс, позволяющий получить заготовку необходимой формы. Обычно таким способом изготавливают только фасонные детали и заготовки. Суть метода заключается в том, что расплавленный металл или другой материал (пластмасса) выливается в форму, полость которой имеет необходимую конфигурацию будущей детали. Через некоторое время металл застывает и получается заготовка. Она проходит механическую обработку, которая заключается в улучшении качества посадочных поверхностей, получении необходимой шероховатости и т.п. Интересно то, что литейное производство чугуна для промышленного оборудования осуществляется в земле. Для этого изготавливается разовая песчаная форма и подбирается соответствующее оборудование.

Литье известно человеку уже довольно давно, примерно несколько тысяч лет. Это технологический процесс, позволяющий получить заготовку необходимой формы. Обычно таким способом изготавливают только фасонные детали и заготовки. Суть метода заключается в том, что расплавленный металл или другой материал (пластмасса) выливается в форму, полость которой имеет необходимую конфигурацию будущей детали. Через некоторое время металл застывает и получается заготовка. Она проходит механическую обработку, которая заключается в улучшении качества посадочных поверхностей, получении необходимой шероховатости и т.п. Интересно то, что литейное производство чугуна для промышленного оборудования осуществляется в земле. Для этого изготавливается разовая песчаная форма и подбирается соответствующее оборудование.Еще кое-что интересное

Стоит обратить ваше внимание на то, что литейное производство использует металл, который был получен в доменной печи. По сути, при вторичной плавке получают изделия с требуемыми свойствами, которые изменяются в плавильной печи. В это же время отливки, химический состав которых оставляют неизменным в литейном производстве, изготавливают крайне редко. В частности это касается чугуна. Когда нужно получить деталь из черного металла, помимо чугуна, в печь загружают ряд модификаторов, флюсов, раскислителей, а также стальной лом и штыковой чугун. Последний нужен для получения стальных и чугунных отливок. Сам же процесс производства чугуна мало чем отличается от доменного производства.

Заключение

Помимо рассмотренных нами, существуют и другие способы производства чугуна. К примеру, плавка в мартеновских печах. Но этот метод морально устарел, так как он слишком энергозатратный, хотя качество металла находится на хорошем уровне. Совсем другое дело – конвертерный способ, который, наоборот, только набирает популярность с каждым годом. К примеру, производство чугуна в России в конвертерах занимает около 30-45% от всего производства. Конвертерный метод обладает рядом существенных преимуществ, одно из них – высокая скорость плавки. Кроме того, из конвертера чугун переливается непосредственно в формы и используется по назначению. Стоит отметить, что остановить ДП невозможно, так как производство непрерывно. В крайнем случае имеет место консервация, при которой кокс тлеет в горне. Если же доменная печь останавливается, то проще построить новую, нежели запустить старую.

www.syl.ru

Производство чугуна

Металлургия

Металлургия – это наука о способах получения металлов и металлических сплавов. Сплав – это соединение двух или более компонентов, главным из которых является металл.

Основоположник металлургии – Д.К.Чернов

История человечества неразрывно связана с использованием металлов.

тысячелетие до н.э. – медный век (выплавка меди и олова)

3-2 тысяч. до н.э. – бронзовый век (сплав меди с оловом)

2-1 тыс. до н.э. – железный век ( железо восстановленное из руды, сталь – сплав железа с углеродом)

В настоящее время известно около 80 металлов.

Среди металлов железо занимает третье место по распространенности в земной коре (4,2 %) после кремния(26 %) и алюминия(7,4 %). Железо в недрах земли в чистом виде не встречается. Оно входит в состав горных пород в различных химических соединениях. В природе известно более 300 разновидностей горных пород, содержащих железо, но далеко не все они представляют собой железные руды. Железными рудами принято называть такие горные породы, из которых экономически выгодно извлекать железо методом плавки. Экономическая целесообразность извлечения железа из руд зависит от уровня развития техники и характеристики месторождений.

Краткая классификация металлов и сплавов.

I Черные металлы и сплавы (Fe+C)

1. Сталь (содержит до 2,14% С)

2. Чугун (содержит от 2,14 до 6,67% С)

3. Ферросплавы (> 6,67% С)

II – Цветные металлы и сплавы

Легкие

а) на основе Al (Al+Si) – силумин

б) на основе Mg (↑ корозион. стойкость)

и т.д.

Тяжелые

а) на основе Cu

— Cu+Sn (свинец) →бронза

— Cu+Zn (цинком)→латунь

б) на основе Sn

в)на основе Pb

и т. д.

Тугоплавкие

а) На основе Ti – титана (↑ тверд.)

б) На основе Mo – молибдена

в) На основе Ni – никеля

г) На основе Со – кобальта

Металлы склонны к окислению, поэтому в земной коре они содержатся виде химических соединений (исключение золото, платина, серебро, медь.)

Общая масса металлов в земной коре – 25% из них:

Al = 7,4% Zn=0,005%

Fe=4,2% Ag=0,00001%

Cu=0,01% Au=0,0000005%

Производство чугуна

Чугун – сплав железа с углеродом содержащем углерода более 2,14% с присутствием Si=4%, Mn=2%, S, P.

Получение железа из руды с помощью сыродутного процесса было изобретено в Западной Азии во 2-м тысячелетии до нашей эры. Период с 9 – 7 века до нашей эры, когда у многих племен Европы и Азии развилась металлургия железа, получил название железного века, пришедшего на смену бронзовому веку.

Цель доменного производства состоит в получении чугуна из железных руд путем их переработки в доменных печах. Железные руды вносят в доменную печь химически связанное с другими элементами железо. Восстанавливаясь и науглераживаясь в печи, железо переходит в чугун. С марганцевой рудой в доменную печь вносится марганец для получения чугуна требуемого состава.

Чугун производят

в

доменных печах

Исходные материалы для плавки

Сырыми материалами доменной плавки являются

1.Руда – природное минеральное сырьё содержащие металл, который необходимо извлечь наиболее экономичным способом.

В земной коре железо распространено достаточно широко — на его долю приходится около 4,1% массы земной коры (4-е место среди всех элементов, 2-е среди металлов). Известно большое число руд и минералов, содержащих железо. Наибольшее практическое значение имеют красные железняки (руда гематит, Fe2O3; содержит до 70% Fe), магнитные железняки (руда магнетит, Fe3О4; содержит 72,4% Fe), бурые железняки (руда гидрогетит НFeO2•nh3O), а также шпатовые железняки (руда сидерит, карбонат железа, FeСО3; содержит около 48% Fe).

Среди известных видов руд наиболее распространены в природе руды осадочного происхождения. Из этих руд выплавляется более 90 % чугуна. Железная руда состоит из минерала (орудняющего вещества), пустой породы и примесей. Главной частью руды является рудный минерал, в состав которого входит железо. Чаще всего железо в минерале химически связано с кислородом, реже с другими элементами и соединениями. Пустая порода состоит из кремнезема, глинозема, извести. Примеси руд делятся на полезные и вредные. Полезными примесями считаются марганец, хром, никель, ванадий, вольфрам, молибден и др. Вредные примеси – сера, фосфор, мышьяк, цинк, свинец и в большинстве случаев медь – либо ухудшают качество металла, либо разрушающе действуют на огнеупорную футировку доменной печи.

Состав руды: 1. Рудный минерал

2.Пустая порода – минералы не осложняющие

переработку руды→ легко переходят в шлаки

3.Примеси. Вредные примеси сера, фосфор,

мышьяк → осложняющие переработку

В зависимости от типа рудного минерала железные руды делятся на четыре основные группы:

а) Красный железняк (гематит)

45-65% Fe

Красный железняк или гематитовая руда. Минерал гематит – безводный оксид железа, в чистом виде содержит 70 % железа и 30 % кислорода. Это наиболее распространенная железная руда.

б) Бурый железняк (лимонит)

25-50% Fe

Бурый железняк представлен железосодержащими минералами водных оксидов железа, которые содержат от 59,8 % до 69 % железа.

в) Магнитный железняк (магнетит)

40-70% Fe

Магнитный железняк или магнетитовая руда. Минерал – магнетит (72,4 % железа и 27,6 % кислорода)

Чем выше содержание железа в железной руде, тем экономичнее и производительнее работает доменная печь

Кроме перечисленных разновидностей железных руд, железо в значительном количестве (46,6%) содержится в серном колчедане или пирите. Однако пирит в доменную плавку не дают, его используют в качестве сырья в сернокислотной промышленности, а отходы в виде окисленного железа применяют при производстве агломерата. Также находят промышленное применение бедные железные руды: магнетитовые и гематитовые кварциты, в которых содержится до 45 % кремнезема в виде свободного кварца. Кварциты обогащают, получая железнорудный концентрат, содержащий более 60 % железа.

Критерием оценки железных руд являются:

1. Содержание железа.

2. Тип основного железосодержащего минерала.

3. Состав и свойства пустой породы.

4. Содержание вредных примесей.

5. Стабильность химического состава.

2.Флюсы — необходимы для удаления из доменной печи тугоплавких пустых пород. Сплавляясь с ними они образуют легко выводимые шлаки. Флюсы – окатыши из известняка.

Флюсом называются добавки, загружаемые в доменную печь для понижения температуры плавления пустой породы руды, офлюсования золы кокса и придания шлаку требуемых технологией выплавки чугуна физико-химических свойств. Для руд с кремнеземистой (кислой) пустой породой в качестве флюса используют материалы, содержащие оксиды кальция и магния: известняк и доломитизированный известняк. Важнейшим требованием, предъявляемым к основным флюсам, является низкое содержание в них кремнезема и глинозема и вредных примесей серы и фосфора.

3.Кокс – из каменного угля. Является топливом, а также восстанавливает оксиды железа. (Вместо кокса может использоваться природный газ.)

Его роль состоит в обеспечении процесса теплом и восстановительной энергией. Кроме того кокс разрыхляет столб шихтовых материалов и облегчает прохождение газового потока в шихте доменной печи.

В качестве топлива в современной доменной плавке применяют кокс, мазут, природный и коксовый газы и каменноугольную пыль. Основным видом топлива является кокс. Коксом называется пористое спекшееся вещество, остающееся после удаления из каменного угля летучих веществ при нагревании его до 950-1200С без доступа воздуха. Это единственный материал, который сохраняет форму куска в доменной печи на всем пути движения от колошника к горну. Благодаря этому обстоятельству обеспечивается прохождение газового потока через слой жидких, полужидких и твердых материалов в доменной печи. В нижней части печи раскаленный кокс образует своеобразную дренажную решетку, через которую в горн стекают жидкие продукты плавки. Высота столба шихты в современной доменной печи достигает 30 м, поэтому кокс, особенно в нижней части печи, воспринимает большие нагрузки. Отсюда вытекает основное требование, предъявляемое к коксу: высокая механическая прочность как в холодном, так и в нагретом состоянии.

Загружаемый в доменную печь кокс не должен содержать ни мелких кусков, ухудшающих газопроницаемость шихты, ни чрезмерно крупных кусков, которые, как правило, поражены трещинами и легко разрушаются в печи с образованием мелких фракций.

Кокс должен быть пористым для обеспечения хорошей горючести в горне печи и обладать высокой теплотой сгорания для получения требуемого количества тепла и необходимой температуры. Теплота сгорания кокса зависит от содержания в нем углерода, которое определяется содержанием золы, вредных примесей и летучих веществ в коксе. Чем выше содержание золы, вредных примесей и летучих веществ в коксе, тем меньше в нем углерода и меньше теплота его сгорания. Кроме того, с увеличением содержания золы и серы в коксе возрастают количество шлака, расход тепла на его расплавление и снижается механическая прочность кокса, а с увеличением содержания серы и фосфора в коксе ухудшается качество чугуна. Повышенное содержание летучих веществ в коксе свидетельствует о незавершенности процесса коксования, что приводит к снижению механической прочности кокса. Чрезмерно низкое содержание летучих в коксе, получающееся при пережоге кокса, также отрицательно сказывается на его качестве. Поэтому кокс должен содержать по возможности меньше золы, серы, фосфора и умеренное количество летучих веществ.

В коксе всегда содержится влага, поступающая в кокс при его тушении на коксохимическом заводе или из атмосферы. В связи с тем, что кокс в доменной печи загружают по массе, содержание влаги в коксе должно выдерживаться постоянным для сохранения заданного теплового режима печи.

Подготовка исходных материалов к плавке

Шихта— подготовленные к плавке исходные материалы (руда, флюсы и топливо)

Дробление – измельчение руды до 30-80мм.

и сортировка руды по размеру кусков.

Доменная печь работает нормально, если она загружена кусковым материалом оптимального размера. Слишком крупные куски руды за время опускания их в печи не успевают прогреваться на всю длину, часть материала расходуется бесполезно. Слишком мелкие куски плотно прилегают друг к другу и нет выхода для газов. Оптимальный кусок 30-80 мм. Поэтому руду с кусками больше 100 мм подвергают дроблению.

Мелочь также не пригодна к плавке и ее подвергают окускованию. Для этого в металлургии применяют агломерацию – окускование путем спекания.

Исходный материал для агломерации рудная мелочь и колошниковая пыль (отход доменного производства) + мелкий кокс (до 3 мм) + недопекшийся агломерат + измельченный известняк (до 20 мм) = шихта.

Слегка увлажненную и перемешенную шихту слоем 200-300 мм загружают на решетки тележек образующих рабочую ленту агломерационной машины, затем поджигают. Воздух для горения просасывается через слой шихты с помощью вакуумных устройств, расположенных под решетками

В зоне горения t=1500°C происходит спекание шихты в пористый продукт –

агломерат.

Достоинства агломерата:

пористость и прочность кусков

введение флюса — известняка увеличивает производительность доменной печи и снижает расход кокса.

Еще один способ окускования – брикетирование. Это путем прессования смеси порошковых мат-лов со связующими материалами (глиной, жидким шлаком, смолой и т.д.)

Следующий способ окускования производство окатышей. Это перемешивание рудной мелочи и пыли небольшим количеством глины или извести. После увлажнения эту смесь помещают в барабан или наклонную чашку. Шихта при перемещении слипается, образуя окатыши 25-30 мм. Затем их сушат или обжигают для упрощения.

2. Усреднение

Железные руды по условиям залегания и добычи всегда имеют непостоянный химический состав. Значительные и частые колебания содержания железа и пустой породы в рудах вызывают нарушение теплового состояния доменной печи и химического состава шлака. Это приводит к нарушению ровного хода печи, при котором неизбежны повышение расхода кокса, снижение производительности печи и ухудшение качества выплавляемого чугуна.

Чтобы уменьшить отрицательное влияние непостоянства химического состава руд на показатели доменной плавки, руды подвергают усреднению. Усреднением называют перемешивание железорудных материалов с целью выравнивания химического и гранулометрического составов. В связи с тем, что почти все добываемые руды подвергают окуксованию, основное назначение усреднения состоит прежде всего в уменьшении колебаний содержания железа и кремнезема в рудах. Необходимо добиться такого усреднения руд, при котором колебания содержания железа и кремнезема в руде не превышали бы 0,5 % от среднего значения.

3.. Обогащение руды — выделение пустой породы с получением концентрата, содержащего 65-66% Fe

Обогащением называется процесс разделения рудного минерала и пустой породы с целью повышения содержания металла в руде и уменьшения содержания пустой породы, а в некоторых случаях и вредных примесей. Все способы обогащения основаны на различии физических свойств рудных минералов и пустой породы. В результате обогащения руды получают:

концентрат – продукт, в котором содержится большая часть извлекаемого металла;

хвосты – отходы при обогащении руды, в которых содержится незначительное количество металла;

промежуточный продукт, в котором содержание металла больше, чем в хвостах и меньше, чем в концентрате.

Основной способ обогащения – магнитный. Минералы отделяют магнитом или электромагнитом.

Другой способ обогащения – гравитационный. (основан на осаждении минерала, т.к. он имеет большую плотность)

Основан на различии плотности и скорости падения зерен в жидкости и на воздухе. Т.е. рудной минерал тонет, а частицы пустой породы всплывают. Простейший вид — это промывка водой железной руды для удаления песчано-глинистой пустой породы.

Ещё один способ обогащения – флотация. (основан на способности некоторых минералов прилипать к водным пузырькам) используется метод редко

Основан на избирательном применении некоторых минеральных частиц, взвешенных в водной среде, к поверхности пузырьков воздуха и поднятия их частиц на поверхность.

Доменная плавка

Доменный процесс представляет собой совокупность механических, физических и физико-химических явлений, протекающих в работающей доменной печи. Загружаемые в доменную печь шихтовые материалы – кокс, железосодержащие компоненты и флюс – в результате протекания доменного процесса превращаются в чугун, шлак и доменный газ.

В химическом отношении доменный процесс является восстановительно- окислительным: из оксидов восстанавливается железо, а окисляются восстановители. Однако доменный процесс принято называть восстановительным, так как цель его состоит в восстановлении оксидов железа до металла.

Агрегатом для осуществления доменного процесса служит печь шахтного типа (см. приложение 2). Рабочее пространство доменной печи в горизонтальных сечениях имеет круглую форму, а в вертикальном разрезе – своеобразное очертание, называемое профилем.

Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное встречное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса в нагретом до 1000 – 1200( С воздухе (дутье), который нагнетается в верхнюю часть горна через расположенные по его окружности фурмы. К дутью может добавляться технический кислород, природный газ, водяной пар.

Домна – грандиозная конструкция – это шахтная печь высотой 30-50 метро позволяют выплавить в сутки до 5000 т. чугуна. Толстые стены (70 см) из огнеупорной глины, снаружи обшиты кожухом из стальной брони.

Рис. 1. Химия и технология доменного процесса: а – состав чугуна; б – схема доменной печи; в – химические реакции доменного процесса; г – условия оптимизации процессов |

Снизу через фурму (устройство для подвода дутья) поступают горячий воздух, кислород, метан, а навстречу движется шихта – смесь, состоящая из кокса (источник энергии и восстановитель), подготовленного рудного концентрата и флюса (последний для связывания пустой породы в шлаки). Домну через колошник (верхняя часть шахтных доменных плавильных печей) покидает доменный газ, содержащий до 30% СО. Домна – сложнейшее инженерное сооружение высотой более 60 м и диаметром 10 м, снабженное системой контроля и управления, предназначенное для выплавки чугуна – продукта химико-восстановительных процессов. Далее на схеме показаны основные химические реакции доменного процесса (рис. 1, в). Это – горение кокса в зоне над горном (нижняя часть домны, где происходит горение топлива). Шлак выполняет также функцию защиты чугуна от окисления. Далее происходит собственно восстановление железа, затем – восстановление примесных элементов и науглероживание железа и, наконец, образование шлаков. Главное в любой технологии – это оптимизация процессов и высокая производительность аппаратов, экономичность производства. Остановимся на этом вопросе (рис. 1, г). Как видно, на производительность доменной печи Пр влияют ее объем Vд.п и скорости химических реакций .

|

Рис. 2. Факторы оптимизации доменного процесса |

Подготовленные исходные материалы называются шихта.

Сущность доменной плавки:

раздельная загрузка шихты→горение кокса→нагрев шихты→взаимодействие её с горячими газами→ восстановление железа из окислов и соединение его с углеродом→образование в нижней части печи 2-х жидких слоев – чугун + шлак.

Схему доменной печи можно подробно рассмотреть в литературе по данной дисциплине

Основные части доменной печи: колошник , шахта, распар, заплечики, фурменный пояс, горн, лещадь.

1) В верхней части расположен засыпной аппарат , состоящий из двух поочередно опускающихся конусов (чтобы доменные газы не могли вырваться в атмосферу) Шихтовые материалы загружают в доменную печь при помощи засыпного аппарата отдельными порциями – подачами. Они располагаются на колошнике чередующимися слоями кокса, руды или агломерата и флюса при работе на не полностью офлюсованном агломерате. Загрузку подач производят через 5 – 8 мин. по мере освобождения пространства на колошнике в результате опускания материалов.Материалы на колошник подают специальными тележками – скипами, перемещающимися по рельсам наклонного моста. Объем материалов одной подачи соответствует объему нескольких скипов, поэтому подача на колошник подается по частям несколькими скипами. При этом одну часть скипов подачи загружают коксом, а другую – железосодержащими компонентами и флюсом. При полностью офлюсованном агломерате подача состоит только из скипов с агломератом и коксом.

Два подъемника с ковшами доставляют шихту в верхнюю воронку → конус опускается →шихта загружается в нижнюю и в печь.

2) Для осуществления процесса горения через фурменные отверстия подается в горн горячий кислород (1200°С)→ горение → образуется углекислота, которая взаимодействует с коксом.

CO2+C=2CO

Кокс поступает в горн нагретым до 1400 – 15000С. В зонах горения кокса углерод взаимодействует с кислородом дутья. Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода неустойчив и превращается в оксид углерода. Таким образом, за пределами зон горения горновой газ состоит только из оксида углерода, азота и небольшого количества водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов, нагретая до 1800 – 2000( С , поднимается вверх и передает тепло материалам, постепенно опускающимся в горн

При взаимодействии жидких продуктов плавки с раскаленным коксом в заплечиках и горне происходит усиленное восстановление кремния, марганца и фосфора из их оксидов, растворенных в шлаке. Здесь же поглощенная металлом в ходе плавки сера переходит в шлак. Железо и фосфор печи полностью восстанавливаются и переходят в чугун, а степень восстановления кремния и марганца и полотна удаления из чугуна серы в большой мере зависят от температурных условий, химического состава шлака и его количества.

Жидкие чугун и шлак разделяются в горне благодаря различным удельным массам. По мере скопления их в горне чугун выпускают через чугунную летку, а шлак – через шлаковые летки (верхний шлак) и чугунную летку во время выпуска чугуна (нижний шлак).

Все перечисленные процессы протекают в доменной печи одновременно, оказывая взаимное влияние.

3) В нижней половине шахты — ЛЕЩАДИ начинается образование жидкого шлака из составных частей пустой породы руды и флюса. Понижению температуры плавления шлака способствуют невосстановленные оксиды железа и марганца. В стекающем вниз шлаке под действием возрастающей температуры постепенно расплавляется вся пустая порода и флюс, а после сгорания кокса – и зола.

Цель химических превращений – восстановление железа из окислов и соединение его с углеродом

Одним из условий получения чугуна в доменной печи является удаление кислорода из оксидов, металлы которых входят в состав чугуна. Процесс отнятия кислорода от оксида и получения из него элемента или оксида с меньшим содержанием кислорода называется восстановлением. Наряду с восстановлением протекает окисление вещества, к которому переходит кислород оксида. Это вещество называется восстановителем.

Восстановительные процессы сопровождаются выделением или поглощением тепла. Химическая прочность оксида определяется силами химической связи данного элемента с кислородом.

при температуре выше 5700

Fe2O3 → Fe3O4 → FeO →Fe

3Fe2O3+CO = 2Fe3O4+CO2+Q

3Fe3O4+CO = 3FeO+CO2+Q

FeO+CO = Fe + CO2+Q

Эти реакции обратимы, при снижении температуры равновесие сдвигается влево.

3) В нижней части горна образуется жидкий слой чугуна, который через каждые 2-3 часа выпускается через чугунные летки – специальные желоба. Чугун сливается в ковши.

Шлак сливается через шлаковые летки. Шлаки используют для производства цемента, теплоизоляции – шлакоблоки.

4)Газообразные продукты реакции – колошниковые газы (окись углерода + азот + пыль) выводится через колошник, очищается и используется для подогрева воздуха, подающегося в горы.

Газовый поток

Высокопроизводительная и экономичная работа доменной печи в значительной мере зависит от того, как организовано движение и распределение газов и шихты в ее рабочем пространстве. Движение газов и распределение их в печи определяется множеством факторов, но главным из них являются гранулометрический состав шихты и ее распределение на колошнике во время загрузки и перераспределение при движении в доменной печи. В свою очередь и движущийся газовый поток влияет на распределение шихты.

Газы в доменной печи движутся через слой шихты снизу вверх под действием разности давлений, зависящей от величины сопротивления загруженной в печь шихты и количества воздуха, нагнетаемого в горн воздуходувной машиной. Проходя путь 24 – 26 м в течение нескольких секунд, газовый поток должен выполнить тепловую и восстановительную работу и обеспечить ровный сход шихтовых материалов от колошника к горну. Исходя из этих функций газового потока к распределению газов предъявляются противоречивые требования. Для наиболее полного использования тепла и восстановительной способности газового потока газы по сечению печи должны распределяться равномерно, иными словами, температура и состав газов во всех точках сечения доменной печи должны быть одинаковыми, а шихта – в равной мере нагретой и восстановленной.

Для обеспечения ровного схода шихты газовый поток по сечению печи должен распределяться неравномерно, проходя в большем количестве у стен и в осевой зоне печи, т. е. там, где чаще всего бывает меньше руды или агломерата.

В действительности же в доменной печи невозможно достичь равномерного распределения газов по сечению вследствие специфических особенностей доменного процесса и конструкции доменной печи.

Наиболее важным показателем, характеризующим распределение газового потока по сечению столба шихты, является сопоставление количества газов, проходящих через равновеликие площади заполненного шихтой сечения печи в единицу времени.

studfiles.net

4 Производство передельного чугуна продукты доменной плавки

Продукты доменной плавки Конечными продуктами доменной плавки являются чугун, шлак, колошниковый газ и колошниковая пыль. Чугун представляет собой многокомпонентный сплав железа с углеродом, марганцем, кремнием, фосфором и серой. В чугуне также содержится незначительные количества водорода, азота и кислорода. В легированном чугуне могут быть хром, никель, ванадий, вольфрам и титан, количество которых зависит от состава проплавляемых руд. В зависимости от назначения выплавляемые в доменных печах чугуны разделяют на три основных вида: передельный, идущий на передел в сталь; литейный, предназначенный для получения отливок из чугуна в машиностроении; доменные ферросплавы, используемые для раскисления стали в сталеплавильном производстве.

Передельный чугун подразделяют на три вида:

2. Передельный коксовый (марки М1, М2, М3, Б1, Б2).

3. Передельный коксовый фосфористый (МФ1, МФ2, МФ3).

4. Передельный коксовый высококачественный (ПВК1, ПВК2, ПВК3). Литейный чугун после выпуска из доменной печи разливают в чушки и в холодном виде направляют на машиностроительные заводы, где для отливки деталей машин его вторично подвергают расплавлению в специальных печах-вагранках. Литейный коксовый чугун выплавляют семи марок: ЛК1 – ЛК7. Каждую марку подразделяют на три группы по содержанию марганца, пять классов по содержанию фосфора и на пять категорий по содержанию серы.

5 Производство предельного чугуна ,плавильный агрегат ,состав шихты

Агрегатом для осуществления доменного процесса служит печь шахтного типа. Рабочее пространство доменной печи в горизонтальных сечениях имеет круглую форму, а в вертикальном разрезе – своеобразное очертание, называемое профилем. Важнейшим условием осуществления доменного процесса в рабочем пространстве печи является непрерывное встречное движение и взаимодействие опускающихся шихтовых материалов, загружаемых в печь через колошник, и восходящего потока газов, образующегося в горне при горении углерода кокса в нагретом до 1000 – 1200( С воздухе (дутье), который нагнетается в верхнюю часть горна через расположенные по его окружности фурмы. К дутью может добавляться технический кислород, природный газ, водяной пар. Кокс поступает в горн нагретым до 1400 – 1500( С. В зонах горения углерод кокса взаимодействует с кислородом дутья. Образующийся в зонах горения диоксид углерода при высокой температуре и избытке углерода неустойчив и превращается в оксид углерода. Таким образом, за пределами зон горения горновой газ состоит только из оксида углерода, азота и небольшого количества водорода, образовавшегося при разложении водяных паров или природного газа. Смесь этих газов, нагретая до 1800 – 2000( С , поднимается вверх и передает тепло материалам, постепенно опускающимся в горн вследствие выгорания кокса, образования чугуна и шлака и периодического выпуска их из доменной печи. При этом газы охлаждаются до 200 – 450( С, а оксид углерода, отнимая кислород из оксидов железа, превращается частично в диоксид углерода, содержание которого в доменном газе на выходе из печи достигает 14 – 20 %.

studfiles.net

Способ выплавки чугуна и агрегат для его осуществления — патент 2151197

Патент 2151197

Способ выплавки чугуна и агрегат для его осуществления

Изобретение относится к черной металлургии и может быть использовано для производства чугуна. Сущность изобретения: кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, а тонкоизмельченное железорудное сырье вдувают совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом в другое рабочее пространство, ограниченное куполообразным реактором. Шахта включает загрузочное устройство, газоотводы и соединена металлоприемником с куполообразным реактором, имеющим в средней части фурменные приборы, а в нижней части и в куполе — горелки. Металлоприемник оборудован летками для выпуска чугуна и шлака. Использование изобретения позволяет уменьшить высоту металлургического агрегата, кроме того, снизить требования к загружаемому топливу и железорудному сырью. 2 с. и 2 з.п.ф-лы, 1 ил.

Изобретение относится к области черной металлургии и может быть использовано для производства чугуна.

Известен способ жидкофазного восстановления, заключающийся в непрерывном плавлении порошкообразного рудного сырья в шлаковой ванне с одновременным восстановлением оксидов железа вдуваемым измельченным углем (Известия ВУЗов; 1993 г. N 7, стр. 9-19). Недостатками этого способа являются технологическая сложность управления ходом плавки для получения качественного чугуна; высокая температура отходящих газов и большое содержание в них сернистых соединений. Известен способ прямого восстановления «Корекс», заключающийся в первоначальном восстановлении (до 90%) оксидов железа в шахтном агрегате, подачи их в агрегат-газификатор, где за счет тепла от сжигания в потоке кислорода угольной пыли железорудное сырье расплавляется и довосстанавливается углеродом («Черные металлы», 1991 г., N 9, стр. 3-11). Недостатками этого способа являются загрузка железорудного сырья кусками, а следовательно, необходимость его подготовки — агломерирование, окомкование, сортировка; сложность согласования тепловых и технологических процессов шахтный агрегат — газификатор. Ближайшим аналогом к заявляемому способу является способ доменной плавки, включающий периодическую загрузку шихты (железорудная часть, флюсующие добавки и кокс), подачу дутья, организацию газового потока в слое шихты снизу вверх (фурменные приборы — газоотводы), выпуск продуктов плавки (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатком этого способа является концентрация в рабочем пространстве механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Известен плавильно-восстановительный агрегат ПЖВ, включающий ванну, загрузочную воронку, водоохлаждаемые кессоны, фурмы верхнего ряда для дожигания, металлический сифон-переток, горн с подиной, фурмы нижнего ряда (барботажные), шлаковый сифон (отстойник) и дымоотводящий патрубок (Известия ВУЗов, Черная металлургия, N 7, 1993 г., стр. 10-11). Недостатками этого агрегата являются низкий КПД, не превышающий 50%, сложность решения вопросов экологии. Ближайшим аналогом к заявляемой конструкции является доменная печь, содержащая загрузочное устройство, газоотводы, шахту с колошниковой защитой, распар, заплечики, горн с фурменными приборами, чугунные летки, металлоприемник, лещадь, фундамент (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатками этой конструкции являются: жесткие требования, предъявляемые к гранулометрическому и химическому составу железорудного сырья и, следовательно, сохранение цикла подготовки: агломерирование, окомкование рудного концентрата; использование кокса в зависимости от условий плавки на уровне 300-550 кг/т чугуна. Техническая задача, решаемая изобретением, — создание способа выплавки чугуна с разделением в двух рабочих пространствах механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Техническая задача решается за счет того, что в способе выплавки чугуна, включающем периодическую загрузку шихты (железорудная часть, флюсущие добавки и кокс), подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, организацию газового потока в слое шихты снизу вверх (фурменные приборы-газоотводы), накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, причем кусковое топливо (кокс, антрацит, формованный энергетический уголь) загружают в шахтный агрегат в количестве, необходимом на процессы прямого восстановления элементов чугуна и на науглероживание металла, природный газ, тонкоизмельченные железорудное сырье, флюсующие добавки, энергетический уголь вдувают в реактор, газовый поток в реакторе организуют сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, причем соотношение C-CH4Fe-O2 поддерживают, исходя из достижения температур горения в купольной части реактора 1800-2000oC, а в средней его части 2000-2200oC. Кроме того, техническая задача решается за счет того, что заявляемый способ выплавки чугуна реализуется в металлургическом агрегате, включающем загрузочное устройство, газоотводы, шахту с колошниковой защитой, распар, заплечики, горн с фурменными приборами, металлоприемник, чугунные летки, лещадь, фундамент, причем шахта и реактор представлены самостоятельными рабочими пространствами, объединены между собой общим металлоприемником, лещадью, фундаментом; вертикальные их оси параллельны, при этом шахта включает загрузочное устройство, колошниковую защиту, газоотводы, а реактор включает перевернутые заплечики, горн и распар, окаймленный куполом, снабжен горелками в куполе и нижней части, в средней его части размещены фурменные приборы (горелки). Поставленная техническая задача решается за счет струйного (факельного) расплавления измельченного железорудного сырья и флюсующих добавок в реакторе, восстановления оксидов Fe, Si, Mn расплава при капельном его прохождении по угольной насадке в металлоприемнике и удалении газов через слой шихты в газоотводы. Температурный режим 1800-2000oC в купольной части реактора достигается за счет соотношения C-CH4-Fe-O2, а в средней части реактора температурный уровень 2000-2200oC также поддерживается за счет соотношения расходов C-CH4-Fe-O2 через фурменные приборы в поток высоконагретого дутья. Сущность изобретения поясняется чертежом, на котором схематично изображен предлагаемый агрегат с соотношением размеров элементов профиля типовой доменной печи объемом 1386 м3. Агрегат включает загрузочное устройство (1), газоотводы (2), колошниковую защиту (3), шахту (4), куполообразный реактор (5). Шахта (4) и реактор (5) отстоят друг от друга на расстоянии 5-7 м, причем их вертикальные оси параллельны. Шахта (4) и реактор (5) в нижней части имеют общий металлоприемник (6), лещадь (7), фундамент (8). В металлоприемнике (6) со стороны шахты (4) расположены чугунные летки (9) для выпуска чугуна и шлака. Реактор (5) включает перевернутые заплечики (13), горн (14), распар с куполом (15), в верхней части горна (14) — фурменные приборы (11), а в нижней части заплечиков (13) — кислородные горелки. Размещение перевернутых заплечиков (13) ниже горна (14), а распара (15) выше горна преобразует элементы горн-распар в одно сечение. Расстояние между шахтой (4) и реактором (5) в пределах 5 м необходимо для металлургического агрегата производительностью до 1000 т чугуна в сутки, расстояние 7 м — для производительности агрегата более 1000 т/сутки. Вследствие разделения механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания на два рабочих пространства общая высота металлургического агрегата уменьшается примерно вдвое. В связи с этим снижаются требования к кусковому топливу. Наряду с коксом можно использовать антрацит или формованное энергетическое топливо. В купольной части реактора (5) находятся горелки (10) для подачи природного газа, угольной пыли, измельченного железорудного сырья с флюсующими добавками, технологического кислорода. В верхней части горна (14) реактора находятся фурменные приборы (горелки) для подачи обогащенного кислородом нагретого дутья, угольной пыли, природного газа, измельченного железорудного сырья. В нижней части перевернутых заплечиков (13) реактора находятся кислородные горелки (12) для аварийных ситуаций при «закозлении» металлоприемника и при первоначальном пуске печи в эксплуатацию. При этом перевернутые заплечики (13) обеспечивают наибольшее сечение в нижней части реактора и наименьшее сечение средней и купольной зонах реактора в соответствии с распределением температурных зон и объемов газов и расплава по высоте реактора. Металлургический агрегат работает следующим образом: загрузочным устройством (1) сортированный кусковой энергетический уголь или кокс загружают в шахту (4) и поддерживают заданный уровень засыпи. В реактор (5) через купольные горелки (10) в заданном соотношении непрерывно подают кислород, природный газ, угольную пыль, измельченное железорудное сырье с флюсующими добавками. В среднюю часть реактора через фурменные приборы (11) также непрерывно подают нагретое обогащенное кислородом дутье, угольную пыль, природный газ и измельченное железорудное сырье. Газообразные продукты горения из реактора (5) через угольную (коксовую) насадку металлоприемника (6) поступают в нижнюю часть шахты (4), проходят угольную (коксовую) насадку шахты, отдают физическое тепло кусковому углю (коксу) и через газоотводы (2) направляются в заводскую сеть. В факелах горения порошкообразное железорудное сырье (концентрат, шламы) расплавляются и в виде капельного потока орошают угольную (коксовую) кусковую насадку нижней зоны реактора, проходя через насадку за счет углерода кускового угля (кокса), оксиды Fe, Si, Mn восстанавливаются, металл науглероживается и наполняет нижнюю часть металлоприемника (6). По графику чугун выпускают через чугунные летки (9) с использованием типового оборудования. Пример. Из расчета выплавки 1 кг чугуна в купольные горелки (фурмы) реактора подают 1,5 м3 дутья с содержанием O2, равным 60%, 0,025 м3 природного газа и шихту: 1,93 кг доменных осушенных шламов, 0,361 пылеугольного топлива и 0,050 кг тонкоизмельченного известняка. В факеле протекают процессы горения C, H2, восстановления Fe2O3 —> F3O4 —> FeO, расплавления шлакообразующих, увеличение размеров капель расплава до 5-10 мм и движение газового потока и капель расплава в среднюю часть реактора. Согласно материально-тепловым балансам при данном соотношении C-CH4-Fe-O2 температура факела равна 1965oC. Из расчета выплавки также 1 кг чугуна в горелки (фурмы) средней части реактора подают 1,64 м3 дутья, нагретого до 1200oC, с содержанием O2, равным 55%. Расход природного газа и состав шихты аналогичный, как в купольные горелки. Согласно материально-тепловым балансам при дополнительном приходе тепла с нагретым дутьем температура факела повышается до 2190oC. В каплях расплава, проходящей по коксовой (угольной) насадке металлоприемника, предварительно нагретой до 1600oC в шахте за счет газа, покидающего печь, происходит восстановление FeO, науглероживание железа. В этой зоне температура газа снижается до 1635oC, расплава до 1500oC. Согласно термодинамическим условиям расходуется 0,302 кг углерода кокса (энергетического топлива) на регенерацию H2O и CO2, образуется 0,378 кг/кг чугуна шлака (состав CaO — 40,5%, SiO2 — 34,3%, Al2O3 — 14,1%, MgO — 8,9% с основностью: CaO/SiO2 = 1,18, CaO + MgO/SiO2 + Al2O3 = 1,02) и чугун с содержанием кремния 0,8%, углерода 4,5%, серы 0,030%. Состав газа,%: CO — 34,7; CO — 28,1; H2O — 4,9; H2 — 0,9; N2 — 31,9; количество — 2,130 м3; калорийность — 871,2 ккал/м3. Чугун и шлак накапливаются в металлоприемнике и периодически выпускаются. Газ, покидающий металлоприемник с температурой 1635oC, меняет горизонтальное направление, поднимается вверх через коксовую (угольную) насадку шахты, отдает тепло кусковому топливу. Из газоотводов, при подаче цинксодержащей шихты в реактор, газ выходит с температурой 700-750oC из расчета содержания ZnO в газообразном состоянии. В пылеуловителях снижают температуру газа и осаждают ZnO в виде пыли. При подаче в реактор железорудного концентрата с низким содержанием оксидов цинка при необходимости перераспределяют флюсующие добавки из расчета загрузки части их в кусковом виде вместе с коксом (энергетическим топливом) в шахту, добиваясь снижения температуры газа в газоотводах до 250-300oC.Формула изобретения

1. Способ выплавки чугуна, включающий периодическую загрузку шихты, содержащей железорудное сырье, флюсующие добавки и кусковое твердое топливо, подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, отличающийся тем, что кусковое твердое топливо и железорудное сырье с флюсующими добавками совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом подают в самостоятельные рабочие пространства, связанные металлоприемником, при этом кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, в количестве, обеспечивающем процессы регенерации CO2, H2O для прямого восстановления элементов чугуна и науглероживание металла в металлоприемнике, железорудное сырье используют тонкоизмельченным и вдувают его в рабочее пространство, ограниченное куполообразным реактором, совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом, организуя газовый поток в реакторе сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, при этом соотношение C-CH4-Fe-O2 в дутье поддерживают в количестве, обеспечивающем температуру горения в купольной части реактора — 1800 — 2000oС, а в средней его части — 2000 — 2200oС. 2. Способ по п. 1, отличающийся тем, что в качестве твердого топлива используют кокс, антрацит или формованный энергетический уголь. 3. Способ по п.1, отличающийся тем, что в качестве пылеугольного и газообразного топлива используют энергетический уголь и природный газ соответственно. 4. Металлургический агрегат для выплавки чугуна, содержащий шахту с загрузочным устройством, газоотводами и колошниковой защитой, а также горн, распар, заплечики, фурменные приборы, металлоприемник с летками, лещадь, фундамент, отличающийся тем, что шахта с загрузочным устройством, газоотводами и колошниковой защитой выполнена раздельно от горна, заплечиков и распара, которые представлены в виде куполообразного реактора, имеющего в средней части фурменные приборы и снабженного горелками в куполе и нижней части, при этом шахта и куполообразный реактор соединены между собой металлоприемником с летками, лещадью и фундаментом, а вертикальные оси шахты и куполообразного реактора параллельны между собой.РИСУНКИ

Рисунок 1patentdb.ru

способ выплавки чугуна и агрегат для его осуществления — патент РФ 2151197

Изобретение относится к черной металлургии и может быть использовано для производства чугуна. Сущность изобретения: кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, а тонкоизмельченное железорудное сырье вдувают совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом в другое рабочее пространство, ограниченное куполообразным реактором. Шахта включает загрузочное устройство, газоотводы и соединена металлоприемником с куполообразным реактором, имеющим в средней части фурменные приборы, а в нижней части и в куполе — горелки. Металлоприемник оборудован летками для выпуска чугуна и шлака. Использование изобретения позволяет уменьшить высоту металлургического агрегата, кроме того, снизить требования к загружаемому топливу и железорудному сырью. 2 с. и 2 з.п.ф-лы, 1 ил. Изобретение относится к области черной металлургии и может быть использовано для производства чугуна. Известен способ жидкофазного восстановления, заключающийся в непрерывном плавлении порошкообразного рудного сырья в шлаковой ванне с одновременным восстановлением оксидов железа вдуваемым измельченным углем (Известия ВУЗов; 1993 г. N 7, стр. 9-19). Недостатками этого способа являются технологическая сложность управления ходом плавки для получения качественного чугуна; высокая температура отходящих газов и большое содержание в них сернистых соединений. Известен способ прямого восстановления «Корекс», заключающийся в первоначальном восстановлении (до 90%) оксидов железа в шахтном агрегате, подачи их в агрегат-газификатор, где за счет тепла от сжигания в потоке кислорода угольной пыли железорудное сырье расплавляется и довосстанавливается углеродом («Черные металлы», 1991 г., N 9, стр. 3-11). Недостатками этого способа являются загрузка железорудного сырья кусками, а следовательно, необходимость его подготовки — агломерирование, окомкование, сортировка; сложность согласования тепловых и технологических процессов шахтный агрегат — газификатор. Ближайшим аналогом к заявляемому способу является способ доменной плавки, включающий периодическую загрузку шихты (железорудная часть, флюсующие добавки и кокс), подачу дутья, организацию газового потока в слое шихты снизу вверх (фурменные приборы — газоотводы), выпуск продуктов плавки (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатком этого способа является концентрация в рабочем пространстве механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Известен плавильно-восстановительный агрегат ПЖВ, включающий ванну, загрузочную воронку, водоохлаждаемые кессоны, фурмы верхнего ряда для дожигания, металлический сифон-переток, горн с подиной, фурмы нижнего ряда (барботажные), шлаковый сифон (отстойник) и дымоотводящий патрубок (Известия ВУЗов, Черная металлургия, N 7, 1993 г., стр. 10-11). Недостатками этого агрегата являются низкий КПД, не превышающий 50%, сложность решения вопросов экологии. Ближайшим аналогом к заявляемой конструкции является доменная печь, содержащая загрузочное устройство, газоотводы, шахту с колошниковой защитой, распар, заплечики, горн с фурменными приборами, чугунные летки, металлоприемник, лещадь, фундамент (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатками этой конструкции являются: жесткие требования, предъявляемые к гранулометрическому и химическому составу железорудного сырья и, следовательно, сохранение цикла подготовки: агломерирование, окомкование рудного концентрата; использование кокса в зависимости от условий плавки на уровне 300-550 кг/т чугуна. Техническая задача, решаемая изобретением, — создание способа выплавки чугуна с разделением в двух рабочих пространствах механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Техническая задача решается за счет того, что в способе выплавки чугуна, включающем периодическую загрузку шихты (железорудная часть, флюсущие добавки и кокс), подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, организацию газового потока в слое шихты снизу вверх (фурменные приборы-газоотводы), накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, причем кусковое топливо (кокс, антрацит, формованный энергетический уголь) загружают в шахтный агрегат в количестве, необходимом на процессы прямого восстановления элементов чугуна и на науглероживание металла, природный газ, тонкоизмельченные железорудное сырье, флюсующие добавки, энергетический уголь вдувают в реактор, газовый поток в реакторе организуют сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, причем соотношение C-CH4Fe-O2 поддерживают, исходя из достижения температур горения в купольной части реактора 1800-2000oC, а в средней его части 2000-2200oC. Кроме того, техническая задача решается за счет того, что заявляемый способ выплавки чугуна реализуется в металлургическом агрегате, включающем загрузочное устройство, газоотводы, шахту с колошниковой защитой, распар, заплечики, горн с фурменными приборами, металлоприемник, чугунные летки, лещадь, фундамент, причем шахта и реактор представлены самостоятельными рабочими пространствами, объединены между собой общим металлоприемником, лещадью, фундаментом; вертикальные их оси параллельны, при этом шахта включает загрузочное устройство, колошниковую защиту, газоотводы, а реактор включает перевернутые заплечики, горн и распар, окаймленный куполом, снабжен горелками в куполе и нижней части, в средней его части размещены фурменные приборы (горелки). Поставленная техническая задача решается за счет струйного (факельного) расплавления измельченного железорудного сырья и флюсующих добавок в реакторе, восстановления оксидов Fe, Si, Mn расплава при капельном его прохождении по угольной насадке в металлоприемнике и удалении газов через слой шихты в газоотводы. Температурный режим 1800-2000oC в купольной части реактора достигается за счет соотношения C-CH4-Fe-O2, а в средней части реактора температурный уровень 2000-2200oC также поддерживается за счет соотношения расходов C-CH4-Fe-O2 через фурменные приборы в поток высоконагретого дутья. Сущность изобретения поясняется чертежом, на котором схематично изображен предлагаемый агрегат с соотношением размеров элементов профиля типовой доменной печи объемом 1386 м3. Агрегат включает загрузочное устройство (1), газоотводы (2), колошниковую защиту (3), шахту (4), куполообразный реактор (5). Шахта (4) и реактор (5) отстоят друг от друга на расстоянии 5-7 м, причем их вертикальные оси параллельны. Шахта (4) и реактор (5) в нижней части имеют общий металлоприемник (6), лещадь (7), фундамент (8). В металлоприемнике (6) со стороны шахты (4) расположены чугунные летки (9) для выпуска чугуна и шлака. Реактор (5) включает перевернутые заплечики (13), горн (14), распар с куполом (15), в верхней части горна (14) — фурменные приборы (11), а в нижней части заплечиков (13) — кислородные горелки. Размещение перевернутых заплечиков (13) ниже горна (14), а распара (15) выше горна преобразует элементы горн-распар в одно сечение. Расстояние между шахтой (4) и реактором (5) в пределах 5 м необходимо для металлургического агрегата производительностью до 1000 т чугуна в сутки, расстояние 7 м — для производительности агрегата более 1000 т/сутки. Вследствие разделения механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания на два рабочих пространства общая высота металлургического агрегата уменьшается примерно вдвое. В связи с этим снижаются требования к кусковому топливу. Наряду с коксом можно использовать антрацит или формованное энергетическое топливо. В купольной части реактора (5) находятся горелки (10) для подачи природного газа, угольной пыли, измельченного железорудного сырья с флюсующими добавками, технологического кислорода. В верхней части горна (14) реактора находятся фурменные приборы (горелки) для подачи обогащенного кислородом нагретого дутья, угольной пыли, природного газа, измельченного железорудного сырья. В нижней части перевернутых заплечиков (13) реактора находятся кислородные горелки (12) для аварийных ситуаций при «закозлении» металлоприемника и при первоначальном пуске печи в эксплуатацию. При этом перевернутые заплечики (13) обеспечивают наибольшее сечение в нижней части реактора и наименьшее сечение средней и купольной зонах реактора в соответствии с распределением температурных зон и объемов газов и расплава по высоте реактора. Металлургический агрегат работает следующим образом: загрузочным устройством (1) сортированный кусковой энергетический уголь или кокс загружают в шахту (4) и поддерживают заданный уровень засыпи. В реактор (5) через купольные горелки (10) в заданном соотношении непрерывно подают кислород, природный газ, угольную пыль, измельченное железорудное сырье с флюсующими добавками. В среднюю часть реактора через фурменные приборы (11) также непрерывно подают нагретое обогащенное кислородом дутье, угольную пыль, природный газ и измельченное железорудное сырье. Газообразные продукты горения из реактора (5) через угольную (коксовую) насадку металлоприемника (6) поступают в нижнюю часть шахты (4), проходят угольную (коксовую) насадку шахты, отдают физическое тепло кусковому углю (коксу) и через газоотводы (2) направляются в заводскую сеть. В факелах горения порошкообразное железорудное сырье (концентрат, шламы) расплавляются и в виде капельного потока орошают угольную (коксовую) кусковую насадку нижней зоны реактора, проходя через насадку за счет углерода кускового угля (кокса), оксиды Fe, Si, Mn восстанавливаются, металл науглероживается и наполняет нижнюю часть металлоприемника (6). По графику чугун выпускают через чугунные летки (9) с использованием типового оборудования. Пример. Из расчета выплавки 1 кг чугуна в купольные горелки (фурмы) реактора подают 1,5 м3 дутья с содержанием O2, равным 60%, 0,025 м3 природного газа и шихту: 1,93 кг доменных осушенных шламов, 0,361 пылеугольного топлива и 0,050 кг тонкоизмельченного известняка. В факеле протекают процессы горения C, H2, восстановления Fe2O3 —> F3O4 —> FeO, расплавления шлакообразующих, увеличение размеров капель расплава до 5-10 мм и движение газового потока и капель расплава в среднюю часть реактора. Согласно материально-тепловым балансам при данном соотношении C-CH4-Fe-O2 температура факела равна 1965oC. Из расчета выплавки также 1 кг чугуна в горелки (фурмы) средней части реактора подают 1,64 м3 дутья, нагретого до 1200oC, с содержанием O2, равным 55%. Расход природного газа и состав шихты аналогичный, как в купольные горелки. Согласно материально-тепловым балансам при дополнительном приходе тепла с нагретым дутьем температура факела повышается до 2190oC. В каплях расплава, проходящей по коксовой (угольной) насадке металлоприемника, предварительно нагретой до 1600oC в шахте за счет газа, покидающего печь, происходит восстановление FeO, науглероживание железа. В этой зоне температура газа снижается до 1635oC, расплава до 1500oC. Согласно термодинамическим условиям расходуется 0,302 кг углерода кокса (энергетического топлива) на регенерацию H2O и CO2, образуется 0,378 кг/кг чугуна шлака (состав CaO — 40,5%, SiO2 — 34,3%, Al2O3 — 14,1%, MgO — 8,9% с основностью: CaO/SiO2 = 1,18, CaO + MgO/SiO2 + Al2O3 = 1,02) и чугун с содержанием кремния 0,8%, углерода 4,5%, серы 0,030%. Состав газа,%: CO — 34,7; CO — 28,1; H2O — 4,9; H2 — 0,9; N2 — 31,9; количество — 2,130 м3; калорийность — 871,2 ккал/м3. Чугун и шлак накапливаются в металлоприемнике и периодически выпускаются. Газ, покидающий металлоприемник с температурой 1635oC, меняет горизонтальное направление, поднимается вверх через коксовую (угольную) насадку шахты, отдает тепло кусковому топливу. Из газоотводов, при подаче цинксодержащей шихты в реактор, газ выходит с температурой 700-750oC из расчета содержания ZnO в газообразном состоянии. В пылеуловителях снижают температуру газа и осаждают ZnO в виде пыли. При подаче в реактор железорудного концентрата с низким содержанием оксидов цинка при необходимости перераспределяют флюсующие добавки из расчета загрузки части их в кусковом виде вместе с коксом (энергетическим топливом) в шахту, добиваясь снижения температуры газа в газоотводах до 250-300oC.ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ выплавки чугуна, включающий периодическую загрузку шихты, содержащей железорудное сырье, флюсующие добавки и кусковое твердое топливо, подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, отличающийся тем, что кусковое твердое топливо и железорудное сырье с флюсующими добавками совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом подают в самостоятельные рабочие пространства, связанные металлоприемником, при этом кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, в количестве, обеспечивающем процессы регенерации CO2, H2O для прямого восстановления элементов чугуна и науглероживание металла в металлоприемнике, железорудное сырье используют тонкоизмельченным и вдувают его в рабочее пространство, ограниченное куполообразным реактором, совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом, организуя газовый поток в реакторе сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, при этом соотношение C-CH4-Fe-O2 в дутье поддерживают в количестве, обеспечивающем температуру горения в купольной части реактора — 1800 — 2000oС, а в средней его части — 2000 — 2200oС. 2. Способ по п. 1, отличающийся тем, что в качестве твердого топлива используют кокс, антрацит или формованный энергетический уголь. 3. Способ по п.1, отличающийся тем, что в качестве пылеугольного и газообразного топлива используют энергетический уголь и природный газ соответственно. 4. Металлургический агрегат для выплавки чугуна, содержащий шахту с загрузочным устройством, газоотводами и колошниковой защитой, а также горн, распар, заплечики, фурменные приборы, металлоприемник с летками, лещадь, фундамент, отличающийся тем, что шахта с загрузочным устройством, газоотводами и колошниковой защитой выполнена раздельно от горна, заплечиков и распара, которые представлены в виде куполообразного реактора, имеющего в средней части фурменные приборы и снабженного горелками в куполе и нижней части, при этом шахта и куполообразный реактор соединены между собой металлоприемником с летками, лещадью и фундаментом, а вертикальные оси шахты и куполообразного реактора параллельны между собой.www.freepatent.ru

Конструктивные особенности агрегата — Выплавка чугуна

Конструктивные особенности агрегата

Категория:

Выплавка чугуна

Конструктивные особенности агрегата

При проектировании особое внимание уделяли профилю доменной печи. Размеры профиля соответствуют основным направлениям его развития в отечественной и зарубежной практике, в частности увеличение объема достигали за счет расширения поперечных размеров и некоторого прироста высоты. На доменной печи № 5 увеличили высоту горна и расстояние от оси чугунных леток до уровня воздушных фурм, что благоприятно отразилось на стойкости воздушных фурм и чугунных леток, равномерности отработки продуктов плавки, а также облегчило остановку печи на непродолжительное время, например, для замены фурм. Увеличение высоты горна предоставило возможность работать с более высоким уровнем накопления чугуна и ферростатическим давлением, что способствовало увеличению радиуса действия летки.

Повышение уровня воздушных фурм относительно оси чугунных леток положительно отразилось на устойчивости дутьевого режима, так как уменьшилась вероятность деформации фурменных очагов при накоплении ч ‘гуна и шлака в горне. При этом создали условия для работы с болы пей скоростью истечения дутья.

Глубину мертвого слоя приняли близкой к ее величине на доменной печи № 9 5000 м3 комбината “ Криворожсталь”, но значительно меньше, чем на зарубежных печах. При наличии большого количества чугуна в горне ниже оси чугунной летки увеличивается ферростатическое давление металла, что способствует всплытию и разрушению футеровки лещади. Угол наклона шахты (см.табл. 3) несколько больше, чем на других крупных доменных печах (за исключением печи № 1 в Швельгерне, ФРГ, и печи № 4 в Дюнкерке, Франция), а заплечиков – меньше (кроме печи № 9 комбината “Кри-ворожсталь” и печи № 1 в Швельгерне). Такой профиль способствует лучшему проникновению газового потбка к оси печи, что очень важно для печей с большим диаметром горна.