оборудование способы наварки, нарезка протектора

Стоимость изготовления новых покрышек, а также необходимость ликвидации изношенных экземпляров делает восстановление шин достаточно прибыльным бизнесом. Рассмотрим, как происходит реставрация, чтобы отличить восстановленные шины от новых.

Методика

В промышленном масштабе различают горячий и холодный способы наращивания нового слоя резины. В обоих случаях профессиональное восстановление шин начинается со следующих этапов:

- оценка пригодности. Мастер визуально оценивает состояние корда (металлический каркас покрышки), наличие глубоких повреждений брекеров (слой между протектором и кордом), борта и боковой части. Для диагностики целостности структуры проводится ширография. Эта разновидность лазерной интерферометрии позволяет диагностировать внутренние нарушения узлов и элементов конструкции, изготовленных из металлических и композитных материалов. Непригодные для реставрации изделия отправляются на вторичную переработку либо на свалку;

- сошлифовка старого протектора. Специальной фрезой стачивается слой резины. Менее интенсивной обработке поддается боковая часть. На ней впоследствии также наращивается новый слой. Поверхности становятся однородными по всему периметру ремонтной зоны;

- устранение дефектов. С помощью промышленной бормашинки расшлифовуются места повреждений. Дефекты заполняются специальным полимеризирующимся составом. Ремонт глубоких повреждений, нарушающих целостность корда, дополняется латкой с внутренней стороны;

- на поверхность наносится специальный состав из клеевых компонентов и резиновой крошки. Таким образом, улучшается адгезия, заполняются мелкие поры. Более крупные вмятины ремонтируют сырой резиной.

Далее, процесс восстановления может происходить двумя путями.

Горячая вулканизация

После проведения ремонтных работ наружная часть покрышки обертывается резиновой лентой. Заготовку заправляют в экструдер, который, размягчая материал, подает ленту с фиксированной скоростью. Количество слоев зависит от типа покрышки, а также условий эксплуатации. Более широкая резиновая лента накладывается на боковую часть покрышки. После нанесения материал укатывается специальными валиками. Между слоями не должно остаться воздуха. Для того чтобы шина не прилипала к матрице, поверхность посыпают резиновой крошкой, оставшейся после шлифовки.

Покрышка погружается в специальную матрицу. Именно в ней происходит вулканизация при температуре 140-160ºС. Для создания противодействия при формовке внутренняя полость заполняется плотным материалом, который впоследствии накачивается воздухом. Стенки матрицы представляют собой будущий протектор шины, на боковых частях формируется маркировка завода изготовителя, размер, индекс нагрузки и скорости, а также дата восстановления. Реставрация покрышки заканчивается обрезанием остатков резины после формирования протектора.

Метод холодной обработки

Восстанавливающий слой уже имеет протектор. Виды заготовок:

- цельное кольцо, одевающееся на старую покрышку;

- протекторная лента. Многие сетуют на то, что такой метод уступает применению цельной заготовки, так как шов может разойтись. Современные технологии позволяют сделать соединение настолько прочным, чтобы гарантировать надежность. Пока что не зафиксировано ни одного подобного прецедента.

Перед нанесением протекторного слоя поверхность покрывается сырой резиной, которая выступает связующим звеном. Места стыков тщательно подготавливаются, обрабатываются клеевым составом. После наложения протектора материал укатывается валиками. Затем изделие помещается в специальный «конверт», плотно обтягивающий покрышку со всех сторон. Внутрь помещаются шаблоны, формирующие все необходимые маркировочные надписи. Из полостей откачивается воздух. Финальное сращивание слоев резины происходит при температуре около 105-120ºС.

Какой лучше

В былые времена сторонники холодной вулканизации сетовали на «старение» резины, происходящее при высокой температурной обработке. Современное технологичное оборудование уменьшает негативные для структуры материала последствия. Посредством и горячей, и холодной вулканизации образуется монолитная структура. Поэтому споры о надежности того либо иного способа – уже неуместны. Все зависит от соблюдения технологии и качества оборудования. Себестоимость двух типов производств также примерно одинакова. Разница зависит от налоговых пошлин на материалы.

Как отличить и стоит ли покупать

Восстановленная резина имеет надпись:

- Retreaded (универсальное обозначение на англ.)

- Remould (США)

- Regummerad (Германия)

- Восстановленная (РФ)

Метод реставрации шин уже давно завоевал всемирную популярность. Восстановить свои покрышки предлагают Michelin, Bridgestone, Good Year (Next Tread), Continental и т. д. Поскольку технология получила широкую популярность, на рынке встречаются некачественно отремонтированные варианты. Определить такую покрышку можно по отслоениям и кривым границам восстанавливающего слоя, асимметричным контурам протектора. Помните о том, что восстанавливать можно не все модели шин. Если в процессе реставрации были применены некачественные материалы, такая резина будет быстрее изнашиваться.

Нарезка протектора

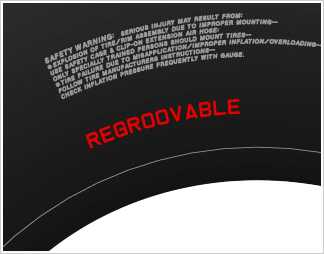

Сразу стоит обусловить, что заводское восстановление покрышек не имеет ничего общего с нарезкой протектора регрувером. Углубление протектора лишь на некоторое время продлевает срок эксплуатации. К тому же такой метод применим только к покрышкам, на которых есть выштамповка REGROOVABLE. В подавляющем большинстве надпись можно встретить на грузовых шинах.

Услуга нарезки доступна на многих шиномонтажных станциях. Если водитель, желающий сэкономить, находит работника шиномонтажки, желающего заработать, о пригодности шин для такой операции никто не задумывается. Достаточно будет сказать, что после нарезки протектора регрувером были случаи разрыва покрышек на ходу.

Стоит ли игра свеч

Целесообразность таких манипуляций сомнительна по нескольким причинам:

- усиленный износ металлического каркаса, что уменьшает потенциальное количество восстановлений путем наращивания протекторного слоя. К тому же специалисты с неохотой берутся за реставрацию, так как возможное появление скрытых дефектов силовой конструкции;

- углубление протектора даже на предназначенных для таких операций шинах ведет к уменьшению подпротекторного слоя, что делает покрышку более уязвимой для повреждений;

- риск повреждения корда, что может произойти в случае ошибки мастера. Дефект делает дальнейшую эксплуатацию невозможной.

Тем не менее, правильно выполненное восстановление протектора шин, при которой остаточная толщина подпротекторного слоя не менее 2-3 мм, имеет право на жизнь.

В РФ правила использования резины с нарезанным протектором регулирует «Технический регламент о безопасности колесных транспортных средств». Пункт 5.3.5 Приложения №7 гласит: разрешена эксплуатация грузовиков-тягачей с нарезанными шинами на ведущих и подвесных осях (средней и задней), на всех осях прицепов или полуприцепов; для автобусов и троллейбусов – только на ведущей, задней оси.

autolirika.ru

О восстановлении шин — ПРОТЕКТ

На рынке ШИН

Если спросить любого перевозчика, какая часть его затрат приходится на шины, он ответит, что это не первостепенная статья расходов. Это было бы вполне справедливо еще некоторое время назад. Сейчас ситуация изменилась и, в первую очередь, это связано с ростом цен на натуральный каучук. Доля натурального каучука в грузовой шине составляет от 30% до 50%, поэтому, рост цен покрышки будет продолжаться до тех пор, пока производители шин полностью не компенсируют свои возросшие затраты на сырье. Сейчас, по заявлениям ведущих мировых производителей, компенсирована только половина затрат. Можно, конечно, расценивать ситуацию на рынке каучука как спекулятивную и ждать, что все вернется на круги своя. Однако, учитывая последние заявления вице-премьера Таиланда (Таиланд, Индонезия и Малайзия производят 60% мирового объема натурального каучука) из-за ущерба, нанесенного наводнениями плантациям каучуконосов в Таиланде, подстегнет рост цен, снижения цен на покрышки можно не ждать.

Решение проблемы. Или как грамотно экономить

На сегодняшний день довольно актуальной темой является восстановление шин. Это правильно. Зачем тратить деньги на новую резину, если Ваша старая шина может еще прослужить долгое время. Если внешний вид у шины уже не «супер», но каркас не имеет значительных повреждений, (шины с минимальным остаточным протектором принято называть каркасами), она пригодна для восстановления, а это повод, чтобы продлить ей жизнь, и тем самым, грамотно сэкономить. Восстановленная шина не хуже новой, а ее стоимость на 40-60% ДЕШЕВЛЕ. Каркас служит дольше, чем протектор в два-три раза, поэтому протектор будет разумней восстановить.

Если говорить об углублении канавок, или «нарезке», как о способе продлить жизнь колёсам, и это верно, но лишь в том случае, если «нарезку» производит квалифицированный персонал по рекомендации производителя и эксплуатируется такая шина на безупречных дорогах без выбоин и щебня. Что в наших условиях невозможно. Поэтому после полного износа шины «нарезка» протектора не только непрактична, но и небезопасна, ведь поведение такого колеса непредсказуемо.

«Горячее» и «холодное» восстановление протектора. Что выбрать?

«Горячий» способ восстановления (наварка) устаревшая технология. При «горячем» способе на шину наносят слой вулканизированной резины, рисунок протектора формируется пресс формой, в которой под давлением и температурой 150-180 °С происходит прессование и склеивание к каркасу, а не вулканизация (основное отличие от холодного восстановления). При высоких температурах происходит ухудшение механических свойств и ослабление молекулярных связей резины, что приводит к старению резины и быстрому износу, тем самым, приводя к меньшему пробегу и исключают возможность повторного восстановления. Часто такие шины выходили из строя в течении первых сотен километров, так как непрочное соединение с каркасом шины и несоответствие по ходимости протекторного слоя являлись следствием некачественного продукта. Еще один немаловажный фактор – это использование большего количества материалов, что ведет к увеличению стоимости шины до 80% от стоимости новой.

При «холодном» восстановлении удаляют изношенный протектор. Это так называемый процесс “шероховки”, в результате формируется рабочая поверхность на которую наносится склеивающий слой сырой резины, затем на него укладывается специальная протекторная лента с готовым рисунком или надевается протекторное кольцо, в зависимости от технологии. Протекторная лента изготавливается в заводских условиях у производителей грузовых шин, что соответствует их качеству и пробегу. Далее шина попадает на устройство, где в нее заправляется специальная камера, а сверху надевается резиновый конверт (энвелоп). Затем шина направляется в камеру — вулканизатор (автоклав), где при давлении не менее 6 бар и температуре от 110 до 115 °C вулканизируется до 4 часов. Восстановление «холодным» способом предполагает только восстановление беговой дорожки протектора.

При производстве новых шин, протектор соединяют с каркасом посредством вулканизации, а не путём склеивания. Точно так же происходит соединение каркаса шины и протекторной ленты в процессе «холодного» восстановления, в следствии чего связь протектора с каркасом является одной из самых прочных в шине. Плюсы очевидны. Во-первых, по пробегу, экономии топлива и качеству сцепления с дорогой не уступает новой. Во-вторых, стоимость составляет около 50% от стоимости новой. В-третьих, благодаря сравнительно невысокой температуре при восстановлении, каркас при вулканизации не нагревается до пиковых температур и не теряет своих качественных характеристик, как при «наварке», каркас колеса получает вторую и третью жизнь, а иногда и четвертую.

За и против

Технология «холодного» восстановления протектора шин пришла в Россию сравнительно недавно. В Китае восстанавливается 9 из 10 пригодных для восстановления шин. В США и странах Европы похожая статистика. Отсутствие информации и скептическое отношение к новым передовым технологиям разделили наших потребителей на два лагеря за и против. И не те, не другие не уверены в своих убеждениях. Давайте попробуем разобраться. Важно отметить, что каждый уважающий себя производитель, закладывает в каркас шины ресурс не менее 1млн км, именно поэтому, грузовые шины стоят так дорого. Технология изготовления новых современных шин предусматривает обязательное восстановление. При покупке нового колеса мы платим не за одно колесо, а сразу за два (новое и восстановленное на этом же каркасе). В этом случае основная часть стоимости нового колеса приходится на каркас, и надо суметь рационально распорядиться уже потраченными деньгами.

Вывод

В настоящее время все больше водителей, а также транспортные компании, занимающиеся грузоперевозками, все чаще стали задумываться о рациональном использовании денежных средств. Одна из основных статей расхода на обслуживание транспортного средства является покупка автошин. Для того, чтобы снизить расходы необходимо увеличить ресурс уже купленных покрышек. Не секрет, что один из самых эффективных способов сокращения расходов является восстановление протектора шин. На сегодняшний день известны два способа восстановления — это «горячий» и «холодный». В конечном счете, Вам решать какой способ выбрать. Мы лишь попытались выявить отличия и разобраться в них. А в заключении скажем, что, на наш взгляд, более выгодным, самым популярным и передовым решением является восстановление протектора шин методом «холодного» восстановления. Этот метод использует весь мир.

Производства, восстанавливающие шины горячим методом, на сегодняшний день почти все закрыты. Горячий способ восстановления в нашей стране справедливо не любят. Многие помнят отвратительное качество восстановленных отечественных шин, которые часто не отхаживали и сотни километров. Это обстоятельство сильно подпортило общую репутацию восстановленных шин. Однако, доверие российских автомобилистов возвращается благодаря эксплуатации восстановленных зарубежных шин, которые прибыли из-за границы или были восстановлены в России по современной технологии с использованием качественных материалов. Часто водители и не подозревают, что колесят просторы родины на качественно реанимированных шинах, считая, что эксплуатируют шины в первой их жизни. Это говорит о высоком качестве восстановленных шин. Приобретая восстановленные шины, нет необходимости верить голословным убеждениям. Получая гарантию пробега, можно быть спокойным за ходимость и безопасность шины.

Экология и Экономия

Износившийся протектор составляет чуть больше 20% от веса и стоимости шины. Остальные почти 80% могут служить еще несколько лет. Восстановление шины является экономичным способом, при котором повышается срок службы шины. С одной стороны, это ведет к уменьшению количества отходов, с другой — к экономии ресурсов. На восстановление одной шины необходимо в среднем около 5 л сырой нефти, а для производства новой — 35 л. « Холодный» способ восстановления шины не приносит вред экологии, т. к. нет выбросов в грунт и атмосферу. При шероховке остатков старого протектора грузовой шины в среднем образуется около 4-5 кг качественной чистой резиновой крошки, которая собирается специальным пылесосом в отведенную емкость и является незаменимым сырьем для производства резиновых покрытий для спорт залов и игровых площадок. Рассматриваемая технология «холодного» восстановления пришла из развитых стран (США, Германия), где большое внимание уделяется поддержанию экологии, качеству и безопасности. Восстановление и переработка изношенных шин — две сопряженные отрасли. Часть изношенных шин может быть восстановлена, а другая часть должна быть утилизирована и переработана. Эти два направления идеально дополняют друг друга. В настоящее время самый экологически чистый, рентабельный и простой способ утилизации шин — это механический способ переработки при нормальной температуре. Совмещение этих двух эффективных направлений выглядит следующим образом:

• Изношенные шины на месте их концентрации (приемные пункты, автохозяйства, заводы для переработки шин) сортируются на 2 категории: 1) шины, пригодные для восстановления; 2) шины для переработки.

• Категория шин №1 поступает в цех для восстановления шин, категория №2 идет в цех переработки шин, где производится резиновая крошка.

• Крошка, полученная при шероховке (удалении остатков старого протектора), и крошка, полученная при переработке (утилизации шин), идет в цех по выпуску готовой продукции из резиновой крошки. Из этого ценного сырья производятся блочные РТИ, резиновые покрытия для спортплощадок, входов, лестниц, детских и игровых площадок, покрытия для гаражей и фермерских хозяйств и т.д. При этом почти 100% природных ресурсов, затраченных при производстве новой шины, возвращаются в экономический оборот.

Экология будущего начинается сегодня

protekt196.ru

Восстановление шин — дешево и экологично

В конструкцию современных шин заложена возможность увеличения их пробега за счет восстановления протектора. Таким образом, можно восстановить изношенную покрышку и дать ей вторую «жизнь» практически с теми же характеристиками, что и были изначально. При этом стоимость восстановления шины обходится примерно в 25 процентов от стоимости покупки новой покрышки. Так зачем покупать новые шины, если можно за гораздо меньшие деньги восстановить износившиеся покрышки или приобрести уже восстановленные?Такая технология позволяет существенно продлить ресурс шины за счет неоднократной замены изношенного протектора. Кроме того, технология восстановления протектора сама по себе снижает ущерб, наносимый окружающей среде. Преимущества восстановления шин сегодня привлекают все большее количество автовладельцев.

Технологии восстановления автомобильной шины

В настоящее время существует две основные технологии восстановления шины – это так называемые «холодный» и «горячий» методы реновации протектора. Что касается «горячей» наварки, то это уже устаревший способ восстановления шины. Он предусматривает шерохование колеса, накладку толстого слоя невулканизированной резины, а затем вулканизацию и формирование рисунка протектора в специальной пресс-форме при высокой температуре.

Такой метод восстановления требует серьезных затрат, к тому же «горячее» восстановления может производиться для каждой покрышки только один раз. Из других недостатков технологии «горячей» наварки можно отметить то, что происходит постепенное ослабление связей между металлокордом и резиной под воздействием высоких температур, вследствие чего повреждается сама структура каркаса покрышки и сокращается ее срок службы.

Наиболее же совершенной технологией восстановления автомобильных покрышек считается «холодный» метод, позволяющий гарантировать восстановленным шинам пробеги и эксплуатационные характеристики, равные характеристикам новых шин. За рубежом уже открылись сотни заводов по восстановлению шин, где используется способ «холодного» восстановления изношенных протекторов. В нашей стране это направление только набирает обороты.

Метод «холодного» восстановления протектора шины включает в себя несколько основных этапов:

— Осмотр и подготовка шины

На этом этапе специалисты тщательно осматривают боковины, борта и внутренний слой на предмет наличия повреждений. Если выявленные повреждения носят критический характер, то они отсеиваются, поскольку такие каркасы не пригодны для последующего восстановления. На каждый каркас заводится свой паспорт, где отмечаются все данные колеса и обнаруженные дефекты или повреждения. Таким образом, составляется индивидуальная карточка шины. Для более качественной проверки каркаса его помещают на специальный станок под давлением. Такая проверка позволяет выявить скрытые дефекты и подозрительные участки.

— Шерохование

Если шина прошла проверку, то она отправляется на следующий этап. Если же нет, то ее либо ремонтируют, либо шина просто отправляют на утилизацию. Следующим этапом при восстановлении шины является шерохование, то есть удаление остатков старого изношенного протектора. Удаление осуществляют на особом станке, принцип работы которого схож с обычным токарным станком. Помимо удаления остатков резины, восстанавливаются первоначальные точки изгиба и контур каркаса. Благодаря этому улучшается динамика качения шин, что в дальнейшем положительным образом сказывается на сокращении вибраций во время движения автомобиля. При шероховании также иногда вскрываются внутренние дефекты шины, которые не были диагностированы на предыдущем этапе.

— Шлифование и ремонт

Далее осуществляется работа с выявленными повреждениями или небольшими дефектами. Ремонтируются прорези, оголившийся корд защищается от коррозии, усиливаются слабые места каркаса шины, изнутри заклеиваются сквозные проколы.

— Подготовка шины к наложению протекторной ленты

Для того, чтобы установить прочный контакт между старым каркасом и новым протектором, используется особый промежуточный слой. В протекторную часть каркаса после грунтовки наносят слой ленты сырой резины на основе натурального каучука. Она то и будет являться тем самым промежуточным слоем.

— Наложение протектора

После этого в специальном станке накладывается новый протектор в виде ленты на каркас шины. Протекторная лента обрезается по необходимой длине. Благодаря современным технологиям обеспечивается равномерное прилегание резины к каркасу и необходимое натяжение.

— Одевание обода

Подготовленный каркас шины затем размещают в два спаренных станка, где на него одевается специальный конверт, внутрь же помещают камеру и обод. Это необходимо для выкачивания воздуха и обеспечения более плотного прилегания каркаса к новому протектору шины.

— Вулканизация

Для вулканизации шины одевают в специальные оболочки, гарантирующие равномерное прижатие протектора к каркасу. «Одетые» таким образом каркасы помещаются в автоклав, где создается очень высокое давление, что обеспечивает вжимание нового протектора в каркас шины. Сырая резина вулканизируется, а повышенная температура в автоклаве способствует более прочному химическому соединению протектора и каркаса. После вулканизации протектор и каркас шины уже становятся единым целым. Далее выполняется демонтаж камеры, конверта и обода.

— Инспекция восстановленной шины

На заключительном этапе проводится инспекция и проверка восстановленной шины. Проводится визуальный осмотр, вновь осуществляется проверка шины под давлением.

Преимущества восстановления шин

Технология «холодного» восстановления шины позволяет обеспечить реновацию протектора с тем же качеством сцепления с дорогой, уровнем безопасности и экономией топлива, что и в совершенно новом протекторе. При этом физические свойства каркаса шины остаются неизменными. Многочисленные тесты и испытания показали, что при соблюдении технологии восстановленные шины являются такими же безопасными и долговечными, что и новые покрышки. При этом восстановленная резина может быть в два – четыре раза дешевле новой.

На лицо реальная финансовая экономия. Несовместимыми для восстановления являются только те каркасы шин, которые имеют повреждения ободной зоны до корда или значительные боковые повреждения. Во всех остальных случаях шины вполне пригодны для восстановления, более того их можно подвергать подобной процедуре не один, а несколько раз.

Восстановление шин – это не только выгодно, но и экологично. Дело в том, что на восстановление шины требуется гораздо меньше ресурсов и сырья, чем на производство новой покрышки. Восстановление шин также позволяет сократить выбросы СО2 в процессе производства. Наконец, такая процедура способствует снижению количества старых изношенных шин, которые зачастую просто выбрасываются и загрязняют, тем самым, окружающую среду. Недаром развитие производства восстановленных шин является одним из главных трендов современной шинной индустрии. Доля экологичных шин с восстановленным протектором постоянно растет. Шикарные путаны подробнее

Большинство российских автовладельцев пока редко прибегает к такому сервису как восстановление шин и, тем самым, лишает себя возможности лишний раз сэкономить. Но ведь восстановленные шины могут дать Вам экономию в 50 процентов и более, без потери каких либо эксплуатационных качеств. К тому же, восстановленные шины – это еще и Ваш личный вклад в защиту окружающей среды.

Источник: AnyTyres.ru – тесты и обзоры шин (при перепечатке активная ссылка обязательна)

www.anytyres.ru

Обзор способов продлить ресурс шины – Основные средства

В. Васильев

Шина приходит в негодность по двум главным причинам. Одна из них – максимальный износ рисунка протектора, другая – разрушение каркаса. Износ рисунка проектора изменяет поведение шины. Ухудшаются ее сцепные качества, а значит, и безопасность, особенно при движении по мокрой дороге. Встает вопрос: может быть, вообще нужны шины с увеличенной высотой протектора? Действительно, казалось бы, чем толще протектор, тем лучше. Но это совсем не так. Исследования показали, что самые первые миллиметры протектора изнашиваются в полтора, а иногда и в два раза быстрее, чем это требуется последним миллиметрам. Свойства резины здесь не причем. Выяснилось, что чем выше рисунок протектора, тем сильнее он изнашивается, да и топлива при этом расходуется больше. Интересно, что грузовик с изношенными шинами на 7…10% экономичнее своего «собрата», обутого в новую резину. Описанная ситуация складывается из-за повышенных вибраций и увеличенного нагрева шины с новым протектором. К тому же инерционные силы приводят к дополнительной деформации высокого протектора. Чтобы избежать этих негативных моментов, современные грузовые шины имеют относительно небольшую глубину протектора, но зато увеличенный подканавочный слой, а благодаря восстановлению за небольшие деньги пробег шины увеличивается порой до 40%. Делают этой с единственной целью – увеличить ходимость шины с помощью ее нарезки на последних этапах эксплуатации.

Нарезка канавок

Суть этого способа состоит в углублении имеющегося рисунка протектора, когда беговая дорожка изношена до 3…4 мм. Узнать, подходит ли данная шина для такой процедуры, просто. Достаточно взглянуть на боковину покрышки и найти надпись «Regroovable». Если она на месте, можно смело браться за дело. Лучшим помощником здесь, как уже отмечалось, является толстый слой специальной резины, находящийся под протектором. Если разобраться повнимательнее, то упомянутый слой не что иное, как часть протектора, изначально предназначенная для продления срока службы шины. Практически все ведущие изготовители шин на своих изделиях предусматривают такую возможность. Современные шины некоторых отечественных заводов также можно подвергать нарезке.

Безусловно, эту операцию должны проводить квалифицированные специалисты с использованием соответствующего оборудования и инструмента. Для нарезки применяют специальный аппарат, представляющий собой обыкновенный трансформатор, который вырабатывает ток большой величины для разогрева профилированного термоножа из специальной стали. Работа не требует специального помещения, а для нарезки одной шины при умелом обращении с резаком требуется не более часа. Прежде чем приступить к углублению протектора, шину осматривают, чтобы убедиться в отсутствии повреждений, таких как трещины, многочисленные порезы, разрывы блоков протектора. Если их нет, можно быть уверенным в успехе мероприятия. Ширина нарезки (7…10 мм) и ее глубина (2…5 мм) учитывает каждый типоразмер и особенности рисунка протектора. Обычно после окончания работы над брекером остается 2…3 мм резины для защиты каркаса шины. Необходимая информация о нарезке приводится в фирменных каталогах.

Чрезмерное углубление приводит к отрыву грунтозацепов, разрушению каркаса и невозможности дополнительной наварки шины. Зато соблюдение технологии заметно продлевает жизнь шине, пробег которой увеличивается не менее чем на 10%. На столько же снижаются расходы на обновление шин.

Нельзя забывать и том, что шины с углубленным рисунком протектора методом нарезки согласно российским Правилам эксплуатации автомобильных шин не допускаются к установке на переднюю ось грузовых автомобилей. Не стоит и экспериментировать, подвергая нарезке обычные шины, при этом ссылаясь на то, что на ряде моделей российских шин несколько завышена толщина подканавочного слоя. Последствия таких действий могут быть опасными.

Вторая жизнь шины

Одним из действенных способов продлить ресурс шины является ее восстановление наваркой. Во всем мире восстановлению шин придают огромное значение. Более того, в экономически развитых странах грузовики, а также прицепной состав, находящиеся в эксплуатации, на 40…70% комплектуют восстановленными шинами.

В настоящее время существуют два основных способа восстановления шин наваркой – горячий и так называемый холодный. Оба они подразумевают присоединение к изношенной покрышке нового протектора методом вулканизации. В первом случае температура нагрева достигает 120…160 °С, во втором – 100 °С.

В нашей стране восстановленные шины получают горячим методом. Их ходимость и цена приблизительно в два раза меньше, чем новых. Более высокие показатели присущи оборудованию по восстановлению шин производства западных компаний. Сегодня лидерами в этой области являются такие фирмы, как Bandag, Maragoni, Goodyear, Nokian, Kraiburg, Kargro, Cima. Достижения современных технологий значительно повышают качество восстанавливаемых шин.

Производственный цикл восстановления холодным способом состоит из нескольких основных операций. Первая – это контроль состояния каркаса перед началом процесса восстановления. Затем происходит шероховка каркаса до опасной толщины резины над первым слоем корда, не более 1…1,5 мм, потому что каждый дополнительный миллиметр, оставленный над слоем корда, дает дополнительный нагрев резины в этом слое на 5 °С, что имеет большое значение при движении летом в жарком климате. Если не выдерживать этот параметр, возможен перегрев и отслаивание протекторной ленты. И только после шероховки шины можно окончательно дать заключение – пригодна она к восстановлению или нет, поскольку только в этом случае открываются все дефекты, которые накопились за период эксплуатации в результате механических повреждений. Кроме того, становится видна коррозия, если шины, имеющие повреждения, эксплуатировали достаточно долго.

Следующей операцией является разделка и ремонт поврежденных участков, выявленных при шероховке. Каждый поврежденный участок тщательно разделывают и закрывают дополнительным пластырем из сырой резины. Затем в специальной камере наносится связывающий раствор, который укрепляет связь между каркасом и соединительной резиной. Следом за этим на подготовленный каркас наносят слой соединительной резины и нового протектора. Надо подчеркнуть, что именно химический состав соединительной резины является ноу-хау каждого производителя материалов для восстановления шин. Например, при холодном способе восстановления температура вулканизации составляет всего 100 °С. Таким образом, этот процесс не ускоряет сколько-нибудь существенно старение резины, каркаса и протектора. При горячем способе наварки температура достигает 123…125 °С и выше. В результате после вулканизации резина каркаса стареет, покрывается сеткой мелких трещин, сам каркас частично утрачивает эластичные и прочностные свойства.

После того как произведена операция наложения протектора на подготовленный каркас, шину помещают в оболочку, затем эту оболочку подключают к вакуумной системе и из-под оболочки откачивают воздух, после чего колесо оказывается в автоклаве.

По внешнему виду восстановленные шины не отличаются от новых. Для восстановления используют высококачественные материалы от известных поставщиков. На всех стадиях очень точно соблюдается технология.

О надежности восстановленных шин

Из опыта работы следует, что брак составляет 0,06%, и то все случаи возникли по причине разрушения каркаса и дефекта, который был пропущен при осмотре колеса. Конечно, не все можно продефектовать, но надежность качественно восстановленной шины соизмерима с надежностью нового изделия. По опыту эксплуатации можно констатировать тот факт, что при установке на ведущем мосту автомобиля и осях полуприцепа восстановленные шины проходят 180…200 тыс. км. В отдельных случаях ходимость восстановленной шины такая же, как у новой, а стоимость на 15% ниже.

При горячем способе восстановления после процессов дефектовки, мойки и сушки производится срезание старого протектора и шероховка поверхности. Обработанная покрышка позволяет провести окончательный контроль с использованием сканеров разного типа. Затем на зашерохованную часть распыляют клеевой раствор и наносят промежуточный тонкий слой соединительной резины.

Протектор можно наносить двумя способами. Первый предусматривает наложение одного слоя толстой нерифленой резины и невулканизированной протекторной ленты. Второй способ заключается в навивке нескольких слоев жгута из невулканизированной протекторной резины. После этого покрышку с новым слоем укладывают в специальный формовочный аппарат, где и происходит вулканизация и опрессовка протектора. Технология изготовления близка к той, что используется при производстве новых шин. Пробег шин, восстановленных по такой технологии, составляет 60…80% пробега новых шин.

Теперь приведем ценовой баланс. Среди некоторых перевозчиков бытует мнение, что лучше всего ездить на дорогих, но надежных шинах верхнего по качеству изготовления эшелона брендов, таких как Michelin, Bridgestone, Continental, Goodyear, Pirelli и др. Вместе с тем ходимость восстановленных импортных шин на хороших каркасах (Michelin, Bridgestone, Continental) больше, чем новых шин, более низкой ценовой группы, таких как Kormoran, Barum, Matador. Из опыта эксплуатации, например, для шин размера 385/65 Р22,5 пробег новой покрышки Michelin составляет примерно 250 тыс. км, аналогичные цифры для нового Barum – 160 тыс. км, восстановленные шины в среднем проходят по 190 тыс. км. Посмотрим, сколько стоит 1000 км пробега. Оказывается, что самое дорогое соотношение цены на 1000 км пробега имеют шины брендов условно третьего класса, таких как Kormoran, Barum, Matador. Несколько дешевле покупать и ездить на Michelin. И самыми выгодными в эксплуатации оказываются восстановленные шины. Причем, их эксплуатация дешевле приблизительно на 50%.

os1.ru

Восстановление шин: Ремонт обуви — Автоцентр.ua

По большому счету шины можно отнести к деталям-расходникам, но каждому водителю, конечно, хочется по возможности продлить их жизнь. Как подольше сохранить «обувку» и какие повреждения ремонтируются без ущерба для безопасности?

| По большому счету шины можно отнести к деталям-расходникам, но каждому водителю, конечно, хочется по возможности продлить их жизнь. Как подольше сохранить «обувку» и какие повреждения ремонтируются без ущерба для безопасности? |

Все повреждения шин можно условно разделить на поддающиеся ремонту и неремонтопригодные. Следует сразу оговорить: далеко не после каждого ремонта шина остается такой же надежной, какой была до «травмы».

Прорыв с фланга

Покрышки часто «страдают» от разрывов и порезов боковых поверхностей, возникающих вследствие ударов колесом о бордюр, край ямы или камень. Подобные повреждения реже встречаются на шинах с относительно высоким профилем – их не так легко «пробить» до контакта кромки диска с препятствием, как это случается у низкопрофильных.

Для покрышки боковые разрывы опаснее, чем проколы, поскольку тонкий слой резины в этой части не всегда может защитить каркас шины от разрушения. Если это произошло, при ремонте применяют специальные пластыри, армированные текстильными нитями. «Холодная» вулканизация в сочетании с высокой прочностью и эластичностью материала заплат обеспечивает достаточную надежность «шва». Усиленная нитями заплата накладывается с внутренней стороны, а снаружи дыру можно дополнительно завулканизировать «горячим» способом.

Иногда с боковины срывается только лоскуток резины, а корд остается целым. Если такая шина и используется как камерная, задир все равно нужно «загерметизировать».

Травмы на беговой дорожке

Самое распространенное повреждение шины – прокол острым предметом в зоне протектора. Оно и ликвидируется проще всего – с помощью заплаты-пластыря, жгута или грибка.

Наибольшее распространение получили самовулканизирующиеся пластыри, которые «привариваются» к резине при комнатной температуре. Для лучшего сцепления зону контакта зачищают, «обезжиривают» средством для удаления силикона и смазывают специальным клеем, хотя некоторые мастера обходятся и без них. Ремкомплекты для камер и покрышек отличаются между собой толщиной и структурой заплат.

Проколы «беговой дорожки» покрышки диаметром до 8 мм (некоторые производители ремонтных материалов допускают и 12 мм) также заделывают с помощью жгутов – резиновых или резино-текстильных шнуров. Сначала отверстие обрабатывается специальным шилом, затем с помощью особой иглы в пробоину вводится жгут, смазанный клеем, который и герметизирует отверстие. Преимущество данного способа в том, что поврежденное колесо можно даже не демонтировать с автомобиля. Формально такой ремонт считается временным, поскольку без демонтажа невозможно оценить характер повреждения внутри покрышки. По этой технологии нельзя восстанавливать шины, предназначенные для движения на скоростях выше 210 км/ч (индекс скорости H, V и ZR).

Более надежный результат дает ремонт с помощью резиновых грибков, которые устанавливают с внутренней стороны покрышки. Но применение этих «герметиков» ограничивается углом наклона оси прокола – допустимый угол отклонения от «перпендикуляра» к протектору составляет 15°. Если угол велик, используется грибок без шляпки, а место его заделки изнутри заклеивается армированным пластырем. Важно предварительно правильно подготовить отверстие. В идеале предполагается его обработка спецфрезой, с помощью которой убираются ближайшие проволочки брекера, которые со временем могут перетереть грибок.

Допустимое количество заплат на одной шине зависит от ее типа и назначения. Некоторые зарубежные производители, например, оговаривают, что на окружности шины в секторе 120° не может быть более одной пробоины.

| Ремонтопригодность шин |

| Повреждения, которые подлежат ремонту |

| Размеры ремонтопригодных* повреждений |

| |||||||||||||||||||||||||||||||||||||||||||||||

В отставку без права ношения

Безусловному списанию подлежит «обувь» с повреждениями каркаса на значительных участках. Критический размер «раны», при котором шина подлежит выбраковке, зависит от типа покрышки и определяется по специальным таблицам. При этом важное значение имеет направление разреза – вдоль или поперек нитей корда. Некоторые производители материалов для восстановления покрышек предусматривают ремонт продольного разрыва легковых шин длиной до 50 мм. Косые сквозные порезы для «тихоходных» колес допускаются протяженностью 13 – 40 мм, а для некоторых скоростных – лишь 4 мм, и то исключительно по протектору.

Теоретически считаются неремонтопригодными шины с повреждениями каркаса, вызывающими нарушения ее формы. Но если данный дефект носит локальный характер, на пунктах шиноремонта смогут его ликвидировать. Например, небольшую «грыжу» боковины «лечат» прочным пластырем, который наклеивают изнутри. Это помогает при условии, что площадь пластыря намного больше ослабленного участка.

Безоговорочно непригодны камеры и покрышки, «пожеванные» вследствие езды на спущенном или приспущенном колесе. Кстати, чтобы «добить» шину, бывает достаточно тех нескольких десятков метров, которые необходимы для остановки машины после прокола. Резина, как через вальцы пропущенная между кромкой диска и асфальтом, получает круговое повреждение с нарушением геометрии и расслоением конструкции. И восстановлению она уже не подлежит.

«Пожеванные» покрышки с уцелевшим каркасом иногда безвозвратно теряют герметичность – воздух просачивается под нарушенный внутренний герметизирующий слой резины, прорывается между слоями корда и брекера и через микротрещины в протекторе выходит наружу. По большому счету такая шина – «не жилец», поскольку утечка воздуха через каркас свидетельствует о начале ее разрушения. Но некоторые специалисты на какое-то время ее «реанимируют» (при несущественных повреждениях), закладывая внутрь камеру – и иногда протектор стирается раньше, чем проблемы каркаса становятся очевидными.

| Повреждения, не поддающиеся ремонту |

Чтобы не ходить босым (правила эксплуатации)

От «травм» не застрахован никто – ни отечественная «Росава», ни импортные «катки» ценой в несколько сотен долларов каждый. Между тем, общие для всех правила элементарны: во избежание ударов не ездить быстро по незнакомым дорогам, поддерживать положенное давление, следить за углами установки колес и балансировкой.

Первый шаг к обеспечению долгой «жизни» шин можно сделать еще при их покупке. Рассчитываясь за «обнову», нужно оговорить с продавцами возможность возврата покрышки в случае выявления в ней скрытых дефектов (магазин просто обязан сделать это в соответствии с Законом «О защите прав потребителей»). Сразу из магазина стоит поехать на шиномонтажный пункт, где накачанную покрышку осмотрят и отбалансируют. Если будет обнаружена ее «кривизна», шину нужно обменять. Следует помнить, что производители приводят разные предельные цифры допустимого дисбаланса – от 60 до 130 граммов грузиков на каждое колесо.

Не все знают, что при проколе шин отверстие желательно загерметизировать. Иначе внутрь брекера будет проникать влага. Вызванная ею коррозия уже через год «съест» металлокорд и сгноит текстильный каркас, после чего не заставит себя ждать следующая стадия разрушения – деформация и потеря несущей способности. Поэтому наклеить заплатку недостаточно, необходимо загерметизировать отверстие жгутом или грибком.

Эксплуатация со сниженным всего на 20% давлением уменьшает пробег резины на треть. В недокачанной шине каркас «устает» преждевременно, она перегревается, в результате чего нарушается связь текстиля и проволоки с резиной, конструкция расслаивается и шина в скором времени обретает «грыжу».

Разница в показаниях даже новых манометров иногда достигает 0,5 атм, а ведь значение имеют и 0,1-0,2 атм. Сниженное на 0,3 – 0,5 атм давление уже через 3 – 5 тыс. км может привести к неравномерному износу покрышки.

Чтобы всегда ездить на правильно накачанных колесах, специалисты советуют установить в них «свое» давление: сравнить результаты измерений, полученные на СТО, где имеется высококачественное оборудование, с показаниями собственного манометра и запомнить разницу. В последующем, кто бы ни подкачивал колеса, давление в них нужно доводить по своему прибору до откорректированной цифры.

Наконец, для обеспечения равномерного износа протектора и шин в целом важны правильные балансировка колес и углы их установки. Следует помнить, что на некоторых моделях автомобилей регулируются углы установки не только передних, но и задних колес.

Рентген

Для выявления скрытых повреждений покрышек на одной из столичных СТО используют дефектоскоп фирмы Beissbarth. Несколько датчиков сканируют шину и сравнивают ее параметры при разных давлениях. На мониторе места дефектов отмечаются красными точками или в виде всплесков кривых на графиках. Стоимость проверки на таком стенде одного колеса – 10 грн.

Игорь Широкун

Фото Юрия Нестерова и Rema Tip Top

Редакция благодарит СТО «Автотехник» за помощь в подготовке материала

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

www.autocentre.ua

Восстановление шин — Wheel size

Раньше качественные шины можно было купить за достаточно приемлемую цену. Но сейчас ситуация изменилась. Главный экспортер мирового каучука Тайланд собирается создать специальный ценовой коридор, после которого цены явно не будут понижаться. Грузовые покрышки на 40-50% состоят из натурального каучука. Рост цен очень сильно сказывается на автомобильных, логистических организациях, а также малых частных предприятиях, особенно после ужесточения требований к качеству автомобильной резины грузовых автомобилей.

Возможны варианты.

Покупать новые шины для грузовых автомобилей, особенно для огромных парков техники, очень накладно. Колесная шина автомобиля состоит из каркаса и собственно самого резинового покрытия, оболочки, протектора. В нормальных условиях каркас покрышки колеса может эксплуатироваться гораздо дольше, чем сам протектор. Производитель резиновых шин закладывает ресурс в изделие до одного миллиона километров пробега. А ходит покрышка раза в три меньше, так как не выполняются нормальные условия эксплуатации. Но шинный каркас может эксплуатироваться гораздо дольше, при этом колесо просто выбрасывается.

В наше время высоких технологий переработки вторичного сырья, экономии и экологии, нашли выход из положения. Это вторичное использование колеса после восстановления, что позволяет сэкономить до пятидесяти процентов затрат. Есть два варианта восстановления шин. Первый – это углубление протектора, путем нарезки уже имеющегося рисунка. Второй – горячее или холодное восстановление, то есть наращивание протектора.

При использовании первого варианта, старая шина очищается и по старому рисунку протектора делаются надрезы или углубления, что уменьшает резиновый слой протектора. В дальнейшем такое колесо может непредсказуемо повести себя на дороге, что очень не безопасно, особенно это характерно для грузовых автомобилей.

При использовании второго варианта можно рассмотреть два способа наращивания резинового слоя. Первый – горячее наращивание путем вулканизации и пресса нового резинового слоя протектора. Второй (более дешевый) – холодное наращивание путем наклеивания нового резинового кольца протектора на старую покрышку. И в одном и в другом случае восстановленные шины ходят примерно одинаково, но при холодном восстановлении вероятность брака намного выше. Однако холодное восстановление можно применять несколько раз для одного колеса, в отличие от горячего восстановления.

Процесс восстановления шин.

Восстановление шины включает в себя несколько этапов. Это тщательный отбор колес, дефектовка, подготовка, зачистка (прокат и шлифовка), матование для нанесения клея, выбор протектора и материала, и сама наклейка или вулканизация.

Подготовленные шины тщательно осматриваются на наличие повреждений и качество самой резины. Если нет задиров, шишек, больших проколов, то шины путем вращения проверяют распределение центробежных сил. Выявляют сложные участки, отмечают их. С помощью ультразвуковых приборов проверяют состояние корда и брекета.

Прокатывают шину так, чтобы она имела равномерное покрытие во всех точках покрышки. Ремонтируется корд, наклеиваются накладки, путем термо-механического воздействия удаляются трещины и неровности как внутри шины, так и на боковых поверхностях. Далее поверхность делают матовой для нанесения клея. Выбирается материал для наклеивания протектора и сам протектор.

Склеиваются поверхности под давлением. После этого поверхность шины немного обрабатывается высокой температурой для просушки клея. Покрышка очищается, дефектуется и проверяется балансировка с последующем нанесением цветовой маркировки самых жестких и мягких мест.

За и против. Новая шина или восстановленная. По всем утверждениям о безопасности и гарантий технология восстановления все равно вызывает сомнения. Особенно мало это практикуется в нашей стране, хотя постепенно данная технология набирает обороты. Все заключается в стоимости и качестве оборудования для восстановления, квалифицированности специалистов, а также качестве материалов отечественного производства.

В России до сих пор большинство людей предпочитают покрышки зарубежного производства. После износа протектора она будет восстановлена отечественными материалами, то какое качество будет после этого. А зарубежные материалы не выгодно дорогие.

Второй минус. Технология восстановления применима к нормально изношенным шинам. К ним относятся колеса, которые эксплуатировались в нормальных, щадящих условиях. Резина не перегружалась, не было проколов с повреждением корда, не превышался скоростной предел, на пути не было бордюров и ям, которые привели к деформации и отслаивания брекетов и металлического корда и так далее. В условиях Российского климата и русских дорог это избежать практически невозможно. Прибегать к восстановлению можно только если Вы полностью уверены в хорошем состоянии колеса.Некоторые покрышки ходят по пять лет до износа протектора. Внешне – проблемных мест на шине нет, на самом деле со временем резина стареет и трескается, а трещины – главный враг колеса, эксплуатировать покрышки с ними нельзя, так как в любой момент колесо может лопнуть.

Третий минус – балансировка колеса может быть затруднительна после восстановления.

Но не всё так печально. Если автомобиль имеет большой пробег за малый промежуток времени, то очень большая вероятность того, что после восстановления на тех же шинах автомобиль проедет еще столько же. Умелые мастера с качественным оборудованием научились, в прямом смысле, восстанавливать резину. Восстанавливается корд путем накладки новых нитей. Микротрещины термически запаиваются. Путем проката и ультразвукового исследования находят самые тонкие и слабые места, которые усиливаются. Накладывается новый слой протектора так, что шину трудно отличить от новой.

Вывод. Исходя из современного рынка и технологий, многие еще не готовы прибегнуть к восстановлению шин для своих автомобилей. Но многие организации с большим парком автомобилей, уже давно столкнулись с затратами на колеса и шины. Вопрос в цене и объеме, поэтому многие сами делают выбор для себя, что удобнее, безопаснее и выгоднее.

www.koleso-razmer.ru

Как отремонтировать боковые порезы шин своими руками

Ремонт боковых порезов шин с теоретической точки зрения можно выполнить своими руками, с практической стороны отремонтировать порез боков автопокрышки не всегда удается даже в автомастерских. Поэтому перед началом работ по ремонту автошины предлагаем вам ознакомиться с особенностями данного процесса и допустимыми размерами порезов, поддающихся заклеиванию.

Теоретическая часть

При порезе боков авторезины повреждается кордовый слой изделия. Нитями кордового слоя создается жесткость, форма, устойчивость каркаса автошины. Таким образом, прорез корда приводит к потере устойчивости автошин, резина перестает обеспечивать должное сцепление колес с дорожным покрытием. Ездить на таких автошинах небезопасно, плюс при использовании поврежденной автопокрышки увеличивается размер прореза, так как на колесо действуют определенные нагрузки.

Существует два типа шин:

- Радиальные. В таких изделиях нити кордового слоя располагаются перпендикулярно окружности колеса.

- Диагональные. В указанных покрышках нити корда размещены внахлест, под определенным углом.

Ремонтировать прорез боковой части автопокрышек стоит на радиальном типе шин. Заделать повреждение на диагональных автошинах качественно не удастся.

Размеры пореза боков автошины влияют на возможность ее ремонта, если повреждение слишком больших размеров, то шина не подлежит восстановлению. Допустимые значения прорезов:

- продольный порез, идущий вдоль нитей корда, устраняют, если он не более 5 см;

- не ремонтируют поперечные порезы, превышающие по размеру 3 см.

Обратите внимание неремонтопригодная резина, если разрез размещен ближе, чем на 4 см от края автошины. При этом не учитывается качество покрышки и степень ее изношенности. Изделие с таким повреждением заменяют новой авторезиной.

Автошины грузовиков ремонтопригодны если порез коснулся не более 10 нитей кордового слоя. При большей степени разрушения покрышки выбрасывают.

Технология удаления порезов боковых частей авторезины отличается от ремонта проколотых бескамерных покрышек. Такое отличие вызвано:

- небольшой толщиной боковых поверхностей по сравнению с толщиной протектора авторезины;

- большими нагрузками, воздействующими на боковины при движении транспортного средства.

Рекомендуем посмотреть видео о ремонте боковых порезов авторезины с использованием специального термопластыря:

Восстановление покрышек в домашних условиях

Одним из эффективных способов устранения пореза автошин есть метод, состоящий из следующих действий:

- Измеряется размер пореза, если он находится в пределах допустимой нормы, можно приступать к его устранению.

- Края прореза стачивают специальным мелким абразивом для придания повреждению формы чаши.

- Плоскость после обработки абразивом обезжиривают, для этого используют бензин либо спирт. Затем прорез наполняют сырой резиной.

- Обработанная таким методом автопокрышка вулканизируется. Этот процесс выполняется с применение специальной камеры либо производственного фена.

- После вулканизации выполняется зачистка наполненного резиной пореза и приклеивание специальной армированной заплаты, а также балансировка колеса.

Заклеить таким образом покрышку можно собственными руками без привлечения специалистов. При этом во время эксплуатации отремонтированной авторезины может возникнуть биение колеса. Для продолжительного использования заклеенной покрышки лучше не нагружать автомобиль и отдать предпочтение размеренному стилю вождения: усиленные нагрузки на колесо могут привести к разрыву автопокрышки.

Профессиональное восстановление

Как проводят ремонт порезов боков шин в специальных автомастерских? Отремонтированные в автомастерских автопокрышки служат дольше, чем резина, заклеенная в домашних условиях. Хороший результат ремонтных работ проводимых специалистами обуславливается следующими факторами:

- наличие специального оборудования, инструментов, качественных расходных материалов;

- специальное образование и опыт мастеров.

В оборудованных мастерских процесс устранения порезов боковой поверхности авторезины состоит из следующих этапов:

- Автошина демонтируется, проводится замер размеров прореза.

- Производится обрезка краев прореза для обеспечения качественного проваривания.

- С помощью специальной бормашины выполняется зачистка поверхности требующей ремонта.

- Наносится специальное цементирующее средство.

- Производится нарезка сырой резины. Тонкие резиновые полосы размещают в предварительно подготовленное для заклеивания место прореза.

- Автошина вулканизируется в специальной камере.

- После вулканизации зачищается место повреждения, наносится разметка для установки армированной заплаты.

- Подготовленное место поддается обезжириванию, затем наносится специальное цементирующее средство после высыхания которого, приклеивается заплатка.

- Производится обработка краев приклеенной латки герметиком.

- После застывания герметика производится монтаж покрышки на колесо и его балансировка.

Учитывайте: отремонтированная автошина должна пройти обкатку, при которой нельзя ездить на высоких скоростях либо использовать агрессивный стиль вождения, а также давать на колеса большую нагрузку.

Заключение

Ремонт боковых порезов автошин выполняется с использованием вулканизации и специальных термопластырей. Использование таких технологий позволяет добиться герметичного заклеивания места пореза: отремонтированная покрышка не будет спускать. Приклеить специальный пластырь, занимаясь ремонтом боковины покрышки можно только горячей вулканизацией. Учтите термопластырем можно заклеить авторезину и холодным способом: посадив пластырь на специальный клей, но этот способ нельзя применять для ремонта боковых порезов. Запаять разорванную резину, добившись цельности изделия без нагрева поверхности до 150 0С не удастся. При высоких нагрузках приклеенный клеем пластырь просто разорвется.

pro-zamenu.ru