Способ выплавки чугуна и агрегат для его осуществления

Изобретение относится к черной металлургии и может быть использовано для производства чугуна. Сущность изобретения: кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, а тонкоизмельченное железорудное сырье вдувают совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом в другое рабочее пространство, ограниченное куполообразным реактором. Шахта включает загрузочное устройство, газоотводы и соединена металлоприемником с куполообразным реактором, имеющим в средней части фурменные приборы, а в нижней части и в куполе — горелки. Металлоприемник оборудован летками для выпуска чугуна и шлака. Использование изобретения позволяет уменьшить высоту металлургического агрегата, кроме того, снизить требования к загружаемому топливу и железорудному сырью. 2 с. и 2 з.п.ф-лы, 1 ил.

Изобретение относится к области черной металлургии и может быть использовано для производства чугуна.

Известен способ жидкофазного восстановления, заключающийся в непрерывном плавлении порошкообразного рудного сырья в шлаковой ванне с одновременным восстановлением оксидов железа вдуваемым измельченным углем (Известия ВУЗов; 1993 г. N 7, стр. 9-19). Недостатками этого способа являются технологическая сложность управления ходом плавки для получения качественного чугуна; высокая температура отходящих газов и большое содержание в них сернистых соединений. Известен способ прямого восстановления «Корекс», заключающийся в первоначальном восстановлении (до 90%) оксидов железа в шахтном агрегате, подачи их в агрегат-газификатор, где за счет тепла от сжигания в потоке кислорода угольной пыли железорудное сырье расплавляется и довосстанавливается углеродом («Черные металлы», 1991 г., N 9, стр. 3-11). Недостатками этого способа являются загрузка железорудного сырья кусками, а следовательно, необходимость его подготовки — агломерирование, окомкование, сортировка; сложность согласования тепловых и технологических процессов шахтный агрегат — газификатор. Ближайшим аналогом к заявляемому способу является способ доменной плавки, включающий периодическую загрузку шихты (железорудная часть, флюсующие добавки и кокс), подачу дутья, организацию газового потока в слое шихты снизу вверх (фурменные приборы — газоотводы), выпуск продуктов плавки (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатком этого способа является концентрация в рабочем пространстве механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Известен плавильно-восстановительный агрегат ПЖВ, включающий ванну, загрузочную воронку, водоохлаждаемые кессоны, фурмы верхнего ряда для дожигания, металлический сифон-переток, горн с подиной, фурмы нижнего ряда (барботажные), шлаковый сифон (отстойник) и дымоотводящий патрубок (Известия ВУЗов, Черная металлургия, N 7, 1993 г., стр. 10-11). Недостатками этого агрегата являются низкий КПД, не превышающий 50%, сложность решения вопросов экологии. Ближайшим аналогом к заявляемой конструкции является доменная печь, содержащая загрузочное устройство, газоотводы, шахту с колошниковой защитой, распар, заплечики, горн с фурменными приборами, чугунные летки, металлоприемник, лещадь, фундамент (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатками этой конструкции являются: жесткие требования, предъявляемые к гранулометрическому и химическому составу железорудного сырья и, следовательно, сохранение цикла подготовки: агломерирование, окомкование рудного концентрата; использование кокса в зависимости от условий плавки на уровне 300-550 кг/т чугуна. Техническая задача, решаемая изобретением, — создание способа выплавки чугуна с разделением в двух рабочих пространствах механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Техническая задача решается за счет того, что в способе выплавки чугуна, включающем периодическую загрузку шихты (железорудная часть, флюсущие добавки и кокс), подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, организацию газового потока в слое шихты снизу вверх (фурменные приборы-газоотводы), накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, причем кусковое топливо (кокс, антрацит, формованный энергетический уголь) загружают в шахтный агрегат в количестве, необходимом на процессы прямого восстановления элементов чугуна и на науглероживание металла, природный газ, тонкоизмельченные железорудное сырье, флюсующие добавки, энергетический уголь вдувают в реактор, газовый поток в реакторе организуют сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, причем соотношение C-CHФормула изобретения

1. Способ выплавки чугуна, включающий периодическую загрузку шихты, содержащей железорудное сырье, флюсующие добавки и кусковое твердое топливо, подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, отличающийся тем, что кусковое твердое топливо и железорудное сырье с флюсующими добавками совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом подают в самостоятельные рабочие пространства, связанные металлоприемником, при этом кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, в количестве, обеспечивающем процессы регенерации CO2, H2O для прямого восстановления элементов чугуна и науглероживание металла в металлоприемнике, железорудное сырье используют тонкоизмельченным и вдувают его в рабочее пространство, ограниченное куполообразным реактором, совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом, организуя газовый поток в реакторе сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, при этом соотношение C-CH4-Fe-O2 в дутье поддерживают в количестве, обеспечивающем температуру горения в купольной части реактора — 1800 — 2000oС, а в средней его части — 2000 — 2200oС. 2. Способ по п. 1, отличающийся тем, что в качестве твердого топлива используют кокс, антрацит или формованный энергетический уголь. 3. Способ по п.1, отличающийся тем, что в качестве пылеугольного и газообразного топлива используют энергетический уголь и природный газ соответственно. 4. Металлургический агрегат для выплавки чугуна, содержащий шахту с загрузочным устройством, газоотводами и колошниковой защитой, а также горн, распар, заплечики, фурменные приборы, металлоприемник с летками, лещадь, фундамент, отличающийся тем, что шахта с загрузочным устройством, газоотводами и колошниковой защитой выполнена раздельно от горна, заплечиков и распара, которые представлены в виде куполообразного реактора, имеющего в средней части фурменные приборы и снабженного горелками в куполе и нижней части, при этом шахта и куполообразный реактор соединены между собой металлоприемником с летками, лещадью и фундаментом, а вертикальные оси шахты и куполообразного реактора параллельны между собой.РИСУНКИ

Рисунок 1findpatent.ru

Производство чугуна. Марки чугуна. Технология производства :: SYL.ru

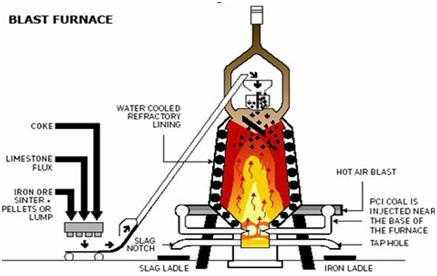

В настоящее время основной способ получения чугуна — плавка железных руд в доменных печах. Для плавки необходим ряд сырых материалов, таких как флюсы, железные или марганцовые руды, а также топливо. В качестве топлива используется кокс, который, по сути, является каменным углем. Роль кокса – обеспечить процесс восстановительной энергией и определенным количеством тепла. Давайте рассмотрим производство чугуна более подробно. Так как это сложный и длительный процесс, то его описание займет много времени.

Топливо для плавки

Как было отмечено выше, в качестве топлива используют кокс. Но, помимо этого, допустимо использование мазута, угольной пыли и природного, а также коксового газов. Тем не менее практически всегда в качестве основного горючего применяют именно кокс. Это вещество, которое образуется при удалении летучих газов из угля при температуре от 900 до 1 200 градусов. Сегодня это единственный вид твердого топлива, который сохраняет свою исходную форму во время движения от колошника к горну. В принципе, к этому материалу выдвигаются жесткие требования, которые касаются механической прочности и жесткости, что нужно для восприятия больших нагрузок в нижней части доменной печи. Крайне важно выдерживать фракцию кокса. Слишком мелкие частицы способствуют газопроницаемости шихты, а слишком большие разрушаются и образуют мелкую фракцию. Помимо этого, необходимо соблюдать определенный процент влажности, что нужно для поддержания теплового режима.

Руды для плавки

В земной коре довольно много железа, однако в чистом виде оно не встречается, его всегда добывают с горными породами в виде различных соединений. Железной рудой можно называть только те породы, из которых с экономической точки зрения выгодно добывать железо посредством плавления в печи. В природе существуют богатые и бедные железные руды. Если говорить с точки зрения металлургической промышленности, то в руде есть ряд полезных добавок, которые необходимы при получении чугуна, – это хром, никель, марганец и другие. Есть и вредные включения: сера, фосфор, медь и т.п. Кроме того, железная руда может делиться на несколько групп в зависимости от минерала:

- красный железняк – 70% железа, 30% кислорода;

- магнитный железняк – 72,4% железа, 27,6% кислорода;

- бурый железняк – до 60% железа;

- шпатовый железняк – до 48,3 % железа.

Логично было бы сделать вывод, что доменное производство чугуна должно предусматривать использование руды из второй группы. Но самой распространенной является первая, поэтому ее чаще и применяют.

Подготовка руды к плавке

Нельзя добыть железную руду из земли и тут же забросить ее в загрузочное устройство доменной печи. Сначала необходимо несколько улучшить технико-экономические показатели, что позволит использовать для получения чугуна относительно бедные руды, которых в земной коре значительно больше. К примеру, увеличение железа в руде всего на 1% приводит к экономии кокса на 2% и к увеличению производительности ДП на 2,5%. На первом этапе руда дробится на фракции, а дальше проходит грохочение. Последнее мероприятие необходимо для разделения железной руды по крупности. Дальше идет усреднение, где выравнивается химический состав. Один из самых важных и сложных этапов – обогащение. Суть процесса заключается в удалении пустых пород с целью увеличения содержания в руде железа. Обычно обогащение проходит в два этапа. Заключительным этапом является окускование, которое нужно для улучшения протекания плавки в доменной печи.

Технология производства

Доменный процесс – это совокупность механических, физических и химико-физических процессов, которые протекают в функционирующей ДП. Загружаемые флюсы, руды и кокс в процессе плавки превращаются в чугун. С точки зрения химии, это окислительно-восстановительный процесс. По сути, из оксидов восстанавливается железо, а восстановители окисляются. Но процесс принято называть восстановительным, так как конечная цель – получить металл.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.

Основным агрегатом для реализации процесса плавки служит печь (шахтная). Крайне важно обеспечить встречное движение шихтовых материалов, а также их взаимодействие с газами, которые образуются во время плавки. Для улучшения процесса горения используется дополнительная подача кислорода, природного газа и водяного пара, что в совокупности называется дутьем.Еще о доменном процессе

Кокс, поступающий непосредственно в горн, имеет температуру порядка 1 500 градусов. В результате в зоне горения образуется смесь газов температурой 2 000 градусов. Он поднимается в верх доменной печи и нагревает опускающиеся к горну материалы. При этом температура газа несколько понижается, примерно до 1700-1600 градусов.

Шихта грузится в колошник порционно. Распространение в ДП происходит слоями. Обычно загружают одну порцию в 5 минут. Перерыв нужен для освобождения места в колошнике. Науглероживание проходит еще в твердом состоянии железа, после температура падает до 1 100 градусов. В этот период заканчивается восстановление железа и начинается окисление кремния, марганца и фосфора. В результате мы имеем науглероженное железо, которое содержит не более 4% углерода. Оно плавится и стекает в горн. Туда же попадает и шлак, но так как удельные массы материалов различные, то они не соединяются. Через чугунную летку выпускают чугун, а через шлаковые летки – шлак. В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

Основные марки чугуна

Чугун – сплав железа с углеродом. Содержание последнего элемента не должно быть меньше 2,14%. Помимо этого, присутствуют и другие элементы, такие как кремний, фосфор, сера и др. Углерод обычно находится или в связанном состоянии (цементит), или же в свободном (графит). Чугун можно поделить на следующие виды:

- Литейный – имеет маркировку Л1-Л6 и ЛР1-ЛР7.

- Передельный чугун – маркируется как П1 и П2. Если материал предназначается для отливок, то это ПЛ1 и ПЛ2. Металл с большим содержанием фосфора обозначается как ПФ1,ПФ2, ПФ3. Помимо этого, есть и высококачественный передельный чугун – ПВК1, ПВК2 и ПВК3.

- Серый – СЧ10, СЧ15, СЧ20,СЧ25, СЧ30 и СЧ35.

- Ковкий чугун – КЧ30-6, ЧК45-7,КЧ65-3 и др. Если после букв стоят цифры, то они обозначают временное усилие на разрыв.

- Легированный чугун, имеющий специальные свойства, обозначается буквой «Ч»;

- Антифрикционный (серый) – АЧС.

Можно говорить о том, что любой вид чугуна имеет свое дальнейшее назначение. К примеру, передельный используется для переделки в сталь и для производства отливок. В это же время марки ПЛ1 и ПЛ2 отправятся в литейный цех, а П1 и П2 будут использованы в сталеплавильном производстве.

Влияние различных соединений на свойства

Независимо от вида и марки чугуна есть ряд элементов, которые значительно влияют на его свойства и технические характеристики. В качестве примера возьмем серый чугун. Повышенное содержание кремния способствует понижению температуры плавления и значительно улучшает его технологические и литейные свойства. По этой простой причине в литейный цех обычно отправляют чугун с большим содержанием этого элемента. А вот марганец – это своего рода противоположность кремнию. Однако он является полезным химическим элементом, так как увеличивает прочность и твердость изделия.

Сера – одно из самых вредных включений, которое существенно снижает жидкотекучесть и тугоплавкость чугуна. Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.

Сера – одно из самых вредных включений, которое существенно снижает жидкотекучесть и тугоплавкость чугуна. Фосфор может оказывать как вредное влияние, так и полезное. В первом случае изготавливают изделия сложной формы, тонкостенные и не требующие большой прочности. А вот марки чугуна с большим содержанием фосфора недопустимо использовать в машиностроении, где нужно добиться большой прочности изделия.Про науглероживание железа

Восстановленное в ДП железо поглощает в себя самые различные химические элементы и углерод в том числе. Как результат, образуется полноценный чугун. Как только он появляется в твердой форме, сразу же начинается его науглероживание. Сам процесс заметен при относительно невысоких температурах в 400-500 градусов. Кроме того, стоит отметить, что чем больше углерода в составе железа, тем ниже температура плавления. Однако когда металл находится уже в жидком состоянии, процесс протекает несколько интенсивней. Нужно понимать, что после того, как в чугуне будет окончательное количество углерода, изменить это уже будет невозможно. Такие элементы, как марганец и хром, способствуют увеличению содержания углерода, а кремний и фосфор уменьшают его количество.

Немного о литейном производстве

Литье известно человеку уже довольно давно, примерно несколько тысяч лет. Это технологический процесс, позволяющий получить заготовку необходимой формы. Обычно таким способом изготавливают только фасонные детали и заготовки. Суть метода заключается в том, что расплавленный металл или другой материал (пластмасса) выливается в форму, полость которой имеет необходимую конфигурацию будущей детали. Через некоторое время металл застывает и получается заготовка. Она проходит механическую обработку, которая заключается в улучшении качества посадочных поверхностей, получении необходимой шероховатости и т.п. Интересно то, что литейное производство чугуна для промышленного оборудования осуществляется в земле. Для этого изготавливается разовая песчаная форма и подбирается соответствующее оборудование.

Литье известно человеку уже довольно давно, примерно несколько тысяч лет. Это технологический процесс, позволяющий получить заготовку необходимой формы. Обычно таким способом изготавливают только фасонные детали и заготовки. Суть метода заключается в том, что расплавленный металл или другой материал (пластмасса) выливается в форму, полость которой имеет необходимую конфигурацию будущей детали. Через некоторое время металл застывает и получается заготовка. Она проходит механическую обработку, которая заключается в улучшении качества посадочных поверхностей, получении необходимой шероховатости и т.п. Интересно то, что литейное производство чугуна для промышленного оборудования осуществляется в земле. Для этого изготавливается разовая песчаная форма и подбирается соответствующее оборудование.Еще кое-что интересное

Стоит обратить ваше внимание на то, что литейное производство использует металл, который был получен в доменной печи. По сути, при вторичной плавке получают изделия с требуемыми свойствами, которые изменяются в плавильной печи. В это же время отливки, химический состав которых оставляют неизменным в литейном производстве, изготавливают крайне редко. В частности это касается чугуна. Когда нужно получить деталь из черного металла, помимо чугуна, в печь загружают ряд модификаторов, флюсов, раскислителей, а также стальной лом и штыковой чугун. Последний нужен для получения стальных и чугунных отливок. Сам же процесс производства чугуна мало чем отличается от доменного производства.

Заключение

Помимо рассмотренных нами, существуют и другие способы производства чугуна. К примеру, плавка в мартеновских печах. Но этот метод морально устарел, так как он слишком энергозатратный, хотя качество металла находится на хорошем уровне. Совсем другое дело – конвертерный способ, который, наоборот, только набирает популярность с каждым годом. К примеру, производство чугуна в России в конвертерах занимает около 30-45% от всего производства. Конвертерный метод обладает рядом существенных преимуществ, одно из них – высокая скорость плавки. Кроме того, из конвертера чугун переливается непосредственно в формы и используется по назначению. Стоит отметить, что остановить ДП невозможно, так как производство непрерывно. В крайнем случае имеет место консервация, при которой кокс тлеет в горне. Если же доменная печь останавливается, то проще построить новую, нежели запустить старую.

www.syl.ru

Индукционные печи для плавки чугуна

Индукционные печи для плавки чугуна

Такое оборудование промышленные предприятия используют для плавки чёрных металлов. На серийных и массовых производствах наиболее эффективен индукционный метод нагрева, который предполагает выделение теплоты изнутри самого металла. Процесс протекает следующим образом: на небольшой объём металла подаётся значительная концентрация электрической энергии, благодаря чему с большой скоростью начинает выделяться тепло.

Печи для выплавки чугуна ИТПЭ от компании «Термолит» также могут быть использованы для изготовления высококачественных стальных отливок.

По вопросам приобретения оборудования и обращайтесь в отдел маркетинга ООО «Термолит»

Тел./Ф.: (0619) 42-40-12; 42-02-19; 42-03-14

Моб.: (095)040-75-17; (098)63-502-63;

E-mail: [email protected];

Устройство оборудования для литья чугуна

Основной состав печи для выплавки чугуна представлен:

- плавильным агрегатом;

- тиристорным преобразователем частоты;

- конденсаторной батареей.

Первый перечисленный компонент состоит из каркаса и двух стоек с плунжерами.[

Плавильное пространство индукционной печи для плавки чугуна представлено диэлектрической футеровкой(кварцевая, магнезитовая) расположенной внутри индуктора. Шихта (смесь материалов для создания сплава) загружается в тигель сверху. В основу тигля входят футеровочные массы.

Опорами для индукционной печи для плавки чугуна являются две стойки — сварные конструкции. Стойки крепятся на фундаменте анкерными болтами. Верхняя часть каждой стойки располагает шарнирными креплениями каркаса электропечи. Каркас может быть прямоугольным или цилиндрическим. Элемент представлен сварной конструкцией из углеродистой или нержавеющей стали.

Электромагнитное поле создаёт такой компонент оборудования для литья чугуна, как индуктор. С помощью него шихта нагревается и расплавляется. Индуктор в электропечах от «Термолита» — это однофазный, однослойный элемент из медной трубки. Благодаря тому, что индуктор является водоохлаждаемым, значительно снижаются тепловые электрические потери.

Электропечь наклоняется для слива металла благодаря нагнетанию масла через гидрораспределитель в нижние полости двух плунжеров. Возвращается в исходное состояние печи для выплавки чугуна с помощью собственного веса.

Система водоохлаждения снижает температуру таких компонентов, как преобразователь частоты конденсаторы, трубошины, элементы индуктора и кабели питания, идущие к нему.

Управление рабочим процессом осуществляется посредством комплекта электрооборудования, состоящего из пульта управления, тиристорного преобразователя частоты.

Питает печь тиристорный преобразователь частоты.

Индукционные плавильные печи в работе

Индукционная плавильная печь ООО Термолит, в работе

Плавка бронзы на печи ИТПЭ-0.06

Плавка латуни на печи ИТПЭ-0.06

Плавка стали на печи ИТПЭ-0.65

Индукционная плавильная печь ООО Термолит, в работе

Плавка алюминия ИТПЭ 0,1/0,01

Преимущества оборудования для литья чугуна от «Термолита»

При изготовлении техники наша компания использует самые эффективные методы и качественное оборудование. Мы с ответственностью относимся к своей работе. Нам удаётся изготавливать надёжные и производительныеиндукционные печи для плавки чугуна.

Среди основных преимуществ нашего оборудования для литья чугунастоит выделить:

- Высокое качество исполнения и экологичность. Мы не применяем асбест при изготовлении оборудования.

- Использование надёжных комплектующих. Помимо всего прочего в наших электропечах применяются среднечастотные конденсаторы чешского и немецкого производства.

- Применение надёжных тиристорных преобразователей частоты нового поколения с автоподстройкой частоты во время процесса плавки.

- Повышенная мощность плавки.

- Рассчитанная и оптимально подобранная ёмкость конденсаторных батарей, индуктивность индукторов и соединительных линий. Благодаря этим моментам наша техника отличается высокой производительностью, большей эффективностью в расходе электроэнергии, большим коэффициентом полезного действия.

- Использование современных передовых технологий.

- Эффективная защита штоков гидроцилиндров от брызг металла.

- Существенно повышенная надёжность и безотказность работы.

- Повышенная безопасность при эксплуатации.

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТГ Пример- ИТПЭ-0,4/0,35 ТГ1

| И — метод нагрева- индукционный | 0,4 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,35 — мощность преобразователя, МВт |

| П — плавильная | Т — тиристорный преобразователь частоты |

| Э -электропечь | Г — гидравлический наклон |

| 1 — один плавильный агрегат |

Структура условного обозначения ИТПЭ — ХХ/ХХХ ТрМ Пример- ИТПЭ-0,03/0,05 ТрМ1

| И — метод нагрева- индукционный | 0,03 — номинальная емкость тигля, т |

| T — конструктивный признак- тигельная | 0,05 — мощность генератора, МВт |

| П — плавильная | Тр — транзисторный генератор |

| Э -электропечь | М — механический наклон |

| 1 — один плавильный агрегат |

В комплект поставки ИТПЭ — ХХ/ХХ ТГ* входит:

| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Тиристорный преобразователь частоты ТПЧ | 1 | 1 |

| 3 | Батарея конденсаторная ИТПЭ | 1 | 1 |

| 4 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 5 | Пульт управления и сигнализации ШУС с гидростанцией | 1 | 1 |

| 6 | Шкаф теплообменный ИМ | 1 | 1 |

| 7 | Комплект трубошин ИТПЭ | 1 | 2 |

| 8 | ЗиП к ТПЧ | 1 | 1 |

| 9 | Комплект монтажных принадлежностей | 1 | 1 |

| 10 | Комплект эксплуатационной документации | 1 | 1 |

* возможна комплектация двумя и тремя плавильными агрегатами

В комплект поставки ИТПЭ — ХХ/ХХ ТрМ* входит:

| № | Наименование | С одним тиглем | С двумя тиглями |

| 1 | Плавильный агрегат ИТПЭ* | 1 | 2 |

| 2 | Транзисторный генератор ВТГ | 1 | 1 |

| 3 | Кабель водоохлаждаемый ИТПЭ | 2 | 4 |

| 4 | Комплект монтажных принадлежностей | 1 | 1 |

| 5 | Комплект эксплуатационной документации | 1 | 1 |

Технические характеристики

| № | Тип печи | Емкость в тоннах | Мощность питающего преобразователя, кВт | Скорость расплавления и перегрева металла, т/ч | Напряжение питающей сети, В | Расход воды на охлаждение (общий), куб. м/ч | Удельный расход эл. энергии, квт.ч/т | Тип источника питания |

| 1 | ИТПЭ-0,005/0,01 ТрМ* | 0,005 | 10 | 0,01 | 380 | 1,3 | 540 | ВТГ-5-22 |

| 2 | ИТПЭ-0,01/0,02 ТрМ* | 0,01 | 20 | 0,02 | 380 | 1,5 | 540 | ВТГ-20-22 |

| 3 | ИТПЭ-0,03/0,05 ТрМ* | 0,03 | 50 | 0,04 | 380 | 3,5 | 540 | ВТГ-50-2,4/8,0/10,0 |

| 4 | ИТПЭ-0,03/0,1 ТрМ* | 0,03 | 100 | 0,06 | 380 | 3,8 | 540 | ВТГ-100-2,4/4,0 |

| 5 | ИТПЭ-0,06/0,05 ТрМ* | 0,06 | 50 | 0,07 | 380 | 3,3 | 550 | ВТГ-50-6,0 |

| 6 | ИТПЭ-0,06/0,1 ТрМ* | 0,06 | 100 | 0,11 | 380 | 4,5 | 530 | ВТГ-100-2,4 |

| 7 | ИТПЭ-0,1/0,1 ТрМ* | 0,10 | 100 | 0,16 | 380 | 5,0 | 540 | ВТГ-100-8,0 |

| 8 | ИТПЭ-0,1/0,1 ТГ* | 0,10 | 100 | 0,16 | 380 | 6,0 | 540 | ТПЧ-100-2,4 |

| 9 | ИТПЭ-0,16/0,16 ТГ* | 0,16 | 160 | 0,23 | 380 | 8,5 | 550 | ТПЧ-160-2,4 |

| 10 | ИТПЭ-0,16/0,25 ТГ* | 0,16 | 160 | 0,36 | 380 | 8,7 | 530 | ТПЧ-250-2,4 |

| 11 | ИТПЭ-0,25/0,25 ТГ* | 0,25 | 250 | 0,38 | 380 | 8,9 | 550 | ТПЧ-250-1,0 |

| 12 | ИТПЭ-0,25/0,35 ТГ* | 0,25 | 350 | 0,4 | 380 | 9,0 | 530 | ТПЧ-350-1,0 |

| 13 | ИТПЭ-0,4/0,35 ТГ* | 0,40 | 350 | 0,58 | 380 | 9,8 | 540 | ТПЧ-350-1,0 |

| 14 | ИТПЭ-0,4/0,4 ТГ* | 0,40 | 400 | 0,61 | 380 | 9,8 | 530 | ТПЧ-400-1,0 |

| 15 | ИТПЭ-0,4/0,5 ТГ* | 0,40 | 500 | 0,76 | 380 | 10,0 | 520 | ТПЧ-500-1,0 |

| 16 | ИТПЭ-0,5/0,4 ТГ* | 0,50 | 400 | 0,58 | 380 | 10,3 | 550 | ТПЧ-400-1,0 |

| 17 | ИТПЭ-0,5/0,5 ТГ* | 0,50 | 500 | 0,60 | 380 | 10,5 | 530 | ТПЧ-500-1,0 |

| 18 | ИТПЭ-0,65/0,5 ТГ* | 0,65 | 500 | 0,65 | 380 | 11,5 | 550 | ТПЧ-500-1,0 |

| 19 | ИТПЭ-0,8/0,65 ТГ* | 0,8 | 650 | 1,0 | 380 | 18,0 | 560 | ТПЧ-650-1,0 |

| 20 | ИТПЭ-1,0/0,8 ТГ* | 1,00 | 800 | 1,3 | 6000/10000 | 21,2 | 570 | ТПЧ-800-1,0 |

| 21 | ИТПЭ-1,5/1,2 ТГ* | 1,50 | 1200 | 1,3 | 6000/10000 | 24,0 | 570 | ТПЧ-1200-1,0 |

| 22 | ИТПЭ-2,5/1,6 ТГ* | 2,5 | 1600 | 2,3 | 6000/10000 | 27,2 | 570 | ТПЧ-1600-0,5 |

| 23 | ИТПЭ-3,0/1,6 ТГ* | 3,0 | 1600 | 2,8 | 6000/10000 | 32,0 | 590 | ТПЧ-1600-0,5 |

| 24 | ИТПЭ-5,0/3,2 ТГ* | 5,0 | 3200 | 5,2 | 6000/10000 | 41,0 | 590 | ТПЧ-3200-0,25 |

Заказать печь для выплавки чугуна

Компания «Термолит» уже оснастила большое количество предприятий оборудованием для литья чугуна. Также мы осуществляем обслуживание поставляемого нами оборудования. Мы поставляем технику в страны СНГ, а также в страны ближнего зарубежья вроде Польши, Финляндии, Израиля, Германии, Италии. Если Вы закажите печь для выплавки чугуна в «Термолите», то, несомненно, останетесь довольны приобретением.

termolit.com

Альтернативные технологии для производства чугуна

Прямое восстановление (DRI)

Хотя технология доменной плавки является основным процессом для производства чугуна, было разработано несколько других методов производства, и они применяются в промышленном масштабе. Эти технологии «восстановительной плавки» постоянно используют уголь вместо кокса в качестве основного восстановительного агента. В некоторых новых технологиях также заменяются окатыши и агломерат пылевидной мелочью из железной руды.

Чугун производится в доменных печах более 500 лет. В течение этого времени доменные печи превратились в высокоэффективные реакторы. Однако в настоящее время доступны другие технологии, которые стали вызовом для технологии доменного процесса для производства чугуна.

Для доменных печей требуется кокс, а коксовые заводы являются дорогими, и для них имеется много экологических проблем, связанных с их эксплуатацией. Так, было бы полезно с экономической и экологической точки зрения, производить жидкий чугун без использования кокса. Почти на всех доменных печах потребление кокса было уменьшено в заметной степени с помощью вдувания восстановителя в фурмы. Однако никогда нельзя полностью заменить кокс в доменной печи, поскольку кокс как составляющая шихты несет и опорную функцию. Минимальный уровень кокса в доменной печи составляет примерно 260 кг/т жидкого чугуна.

Происходит рост производства стали из лома в электродуговых печах. При производстве стали из лома потребляется значительно меньше энергии, по сравнению с производством стали из железных руд. Проблемы с качеством стали, выплавляемой на основе лома, вводят соответствующие ограничения для конвертерного и электросталеплавильного производства, а использование железа прямого восстановления (DRI) в качестве шихты повышает возможности производства стали в электродуговых печах.

Следует отметить следующие аспекты, которые оказывают давление на технологию производства стали с использованием жидкого чугуна:

- Экологические аспекты агломерационных установок

- Экологические и экономические аспекты коксогазового завода

- Относительная негибкость и масштаб производства жидкого чугуна

- Возрастающая конкуренция способа производства стали на основе лома и технологии электродугового переплава с DRI.

Но следует признать преимущества технологии доменного производства в отношении возможностей рециклинга и инвестиций.

Вышеупомянутое инициировало улучшение экономических и экологических показателей работы доменной печи, а также и разработку альтернативных способов производства чугуна (или железа).

Два основных типа альтернативного производства железа, которые можно считать апробированными типами альтернативного производства, таковы: прямое восстановление (DR) и восстановительная плавка (SR).

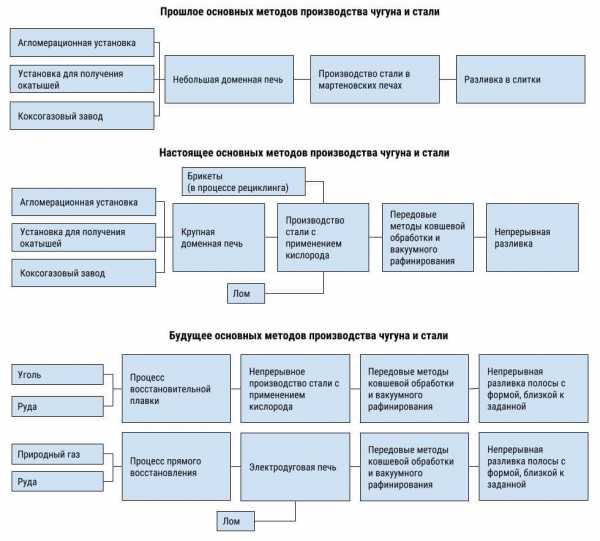

На рисунке ниже приведен обзор прошлых, настоящих и будущих маршрутов производства чугуна и стали.

Прошлые, настоящие и будущие направления альтернативных процессов производства чугуна и стали

Прошлые, настоящие и будущие направления альтернативных процессов производства чугуна и сталиПрямое восстановление связано с производством твердого первичного железосодержащего материала из железных руд и восстанавливающего агента (например, природного газа). Твердый продукт, называемый железом прямого восстановления (DRI), применяется главным образом в качестве сырья в электродуговых печах (EAF). Процесс прямого восстановления был запущен в серийное производство с 1970-х годов, и были разработаны различные процессы.

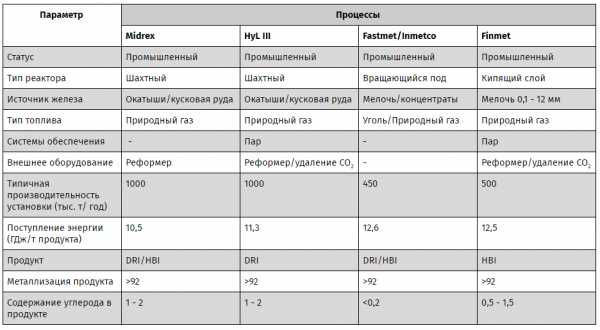

Поскольку не имеется отделения железа от пустой породы в восстановительном агрегате, должны использоваться руды высокого качества или концентраты (содержание железа 68 % и пустой породы – 27 %) для восстановления до металлического железа в твердом состоянии. Температура процесса меньше чем 1000°С. DRI имеет уровень металлизации >92 %, а содержание углерода <2 %. Железо прямого восстановления обычно используется в качестве сырья для EAF.

DRI может иметь высокое содержание пустой породы, и это снижает его ценность в электросталеплавильном производстве, особенно там, где высокие цены за электроэнергию.

Недостатком DRI является то, что оно вызывает пожароопасность. Поэтому DRI можно переплавлять в брикеты, так как железо горячего брикетирования (HBI), так как такой продукт можно хранить и транспортировать на некоторое расстояние.

Первая промышленная установка была построена в конце 1960-х годов. Поскольку для ведущих процессов прямого восстановления требуется дешевый источник природного газа, большая часть установок размещена в регионе высоких месторождений нефти и природного газа, вблизи экватора.

В таблице ниже показана процентная доля производства DRI, относящаяся к мировому производству жидкого чугуна в 1996 и 2006 г.

| Год | Ежегодное мировое производство (млн. т) | Процентная доля от мирового производства жидкого чугуна |

| 1996/97 | 36,5 | 4,4 |

| 2006 | 59,8 | 6,8 |

Две трети мирового производства DRI в 2006 г. были сконцентрированы в пяти странах: Индии (15 млн. т – на 4 млн. т больше, чем в 2005 г.), Венесуэле (8,6 млн. т), Иране (6,9 млн. т), Мексике (6,2 млн. т) и Саудовской Аравии (3,6 млн. т). Новые установки были сданы в эксплуатацию в Индии, Нигерии, Тринидаде, Саудовской Аравии, Катаре и России. Метод прямого восстановления оказался успешным, особенно в производстве порошков.

Имеющиеся процессы

Процессы DRI можно разделить по типу используемого реактора, а именно:

- шахтные печи (Midrex®, HyL)

- вращающиеся печи (процесс SL/RN)

- печи с вращающимся подом (Fastmet®/Fastmelt®, Inmetco®/Rdelron® и ITmk3®)

- реакторы с кипящим слоем (Circofer®).

Многие из этих твердофазных процессов используют природный газ и в качестве топлива и восстанавливающего агента (монооксид углерода и водород). Приблизительно 92% DRI производится с помощью использования (реформированного) природного газа в качестве топлива. В небольшом количестве случаев в качестве топлива используется уголь.

В качестве сырья окатыши из железной руды и крупнокусковая руда используются в процессах с шахтными печами (Midrex, HyL), а пылевидная руда и концентраты используются в реакторах с кипящим подом (Circored, Finmet, Iron carbide) или печах с вращающимся подом (Fastmet®, Inmetco®).

Альтернативой DRI является карбид железа (Fe3C). Карбид железа также производится с помощью прямого восстановления, но продукт содержит приблизительно 90 вес.% Fe3C. Содержание карбида является относительно высоким: 6 вес.%, который дает достаточное количество энергии для снижения потребления электроэнергии в EAF. Карбид железа можно использовать в таких же самых применениях как DRI. Первая промышленная установка для производства карбида железа, с производительностью 300 тыс. т в год была сдана в эксплуатацию в 1995 г. в Тринидаде (реальное производство в 1998 г. составило 150 тыс. т/год).

В таблице ниже представлены характеристики серийно выпускаемых типов установок для производства DRI.

Характеристики серийно выпускаемых установок с процессами прямого восстановления

Характеристики серийно выпускаемых установок с процессами прямого восстановленияУстановки DRI являются приемлемыми в следующих ситуациях:В течение процесса выплавки стали DRI превосходит лом по чистоте и постоянству состава, но эти выгоды достаются за более высокую цену.

- Когда не хватает лома надлежащего качества, таким образом, вызывая ухудшение качества производимой стали, и возникает необходимость в добавлении восстановленного железа для повышения качества сырья

- На мини заводах, построенных в регионах, в которых поставки источников железа, таких как лом, затруднены, или в которых строительство металлургических заводов с полным циклом, с доменной печью не являются необходимым с точки зрения масштаба спроса, и в данном случае восстановленное железо можно использовать как основной сырьевой материал

- В доменных печах, в которых требуется повышенная производительность по выходу жидкого чугуна.

Экологические аспекты DRI

Основной выгодой установки прямого восстановления по сравнению с доменной печью является то, что в этих установках используется природный газ или уголь в качестве топлива. Поэтому коксогазовый завод больше не нужен, и значительно снижаются выбросы. Воздействия на окружающую среду установки прямого восстановления очень ограниченные. Имеется мало выбросов пыли, которые легко отводятся. Потребность в воде низкая, и воду можно в значительной степени возвращать в цикл. Кроме того, на установках прямого восстановления на основе метана образуется намного меньше СО2, чем в установках на основе угля.

Однако в DRI содержится некоторое количество пустой породы (3–6 %), и это приводит к росту потребления энергии EAF с ростом потребления DRI. Это можно частично компенсировать с помощью горячего посада DRI. Технология ITmk3 предусматривает, что поскольку часть физического тепла отходящих газов утилизируется с подачей тепла для подогрева воздуха, оцененные выбросы СО2 для этой технологии будут на 20 – 25% ниже, чем для технологии доменная печь + кислородный конвертер.

Восстановительная плавка (SR)

Восстановительная плавка (SR) связана с производством жидкого металла из руды без кокса. В процессе SR используется две установки: в первой установке руда нагревается и восстанавливается газами, образуемыми во второй установке, которая является плавильной печью – газификатором, в которую поставляются уголь и кислород. Затем частично восстановленная руда плавится во второй установке, а жидкий расплавленный чугун или (в некоторых случаях) жидкая сталь образуется во второй установке. Технология плавления – восстановления дает возможность использовать широкий диапазон углей для производства чугуна.

Процессы Corex® и Finex®

Примеры этой технологии включают процессы Corex® и Finex®, которые работают в промышленном масштабе.

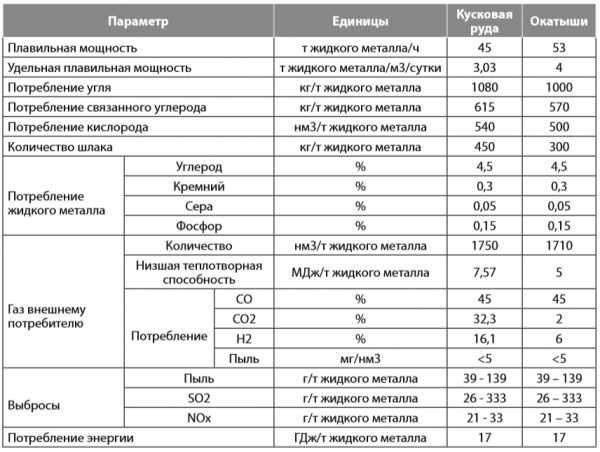

Процесс Corex является двух стадийным процессом: в первой стадии железная руда восстанавливается до губчатого железа в шахтной печи с помощью восстановительного газа; на второй стадии восстановленное железо плавится в плавильной печи – газификаторе. Восстановительный газ (СО и Н2), который используется в восстановительной шахте поступает в результате газификации угля с помощью кислорода, образует неподвижный/кипящий слой в плавильной печи – газификаторе. Частичное сжигание угля в плавильной печи – газификаторе приводит к образованию тепла к расплаву восстановительного железа. Расплавленный чугун и шлак сливаются на поду с помощью обычной процедуры выпуска, сходной с той процедурой, которая используется при работе доменной печи.

Вследствие разделения восстановленного железа и плавления железа/газификации угля в две стадии достигается высокая степень гибкости, и может использоваться широкий набор углей. Процесс проектируется для выполнения при повышенном давлении до 5 бар. Загрузка угля и железной руды производится с помощью системы шлюзового бункера.

Восстановительный газ содержит порядка 65–70% СО, 20–25% Н2 и 2–4% СО2. После того как горячие газы покидают плавильную печь – газификатор, он смешивается с охлаждающим газом для регулирования температуры примерно на уровне 850°С. Затем газ очищается в горячем циклоне и направляется в шахтную печь в качестве восстановительного газа. Когда газ покидает шахтную печь, он все еще имеет высокую теплотворную способность и может использоваться для внешнего потребителя, когда существуют такие возможности. Теплотворная способность этого газа оценивается в 7,5 МДж/нм3 в случае использования обычного энергетического угля (28,5% летучих веществ), но угли другого типа могут дать другую теплотворную способность такому газу.

Дальнейшим развитием процесса Corex стал процесс Finex, разработанный совместно немецкой компанией Siemens VAI и корейской металлургической компанией Posco. Основное различие между технологиями Corex и Finex состоит в том, что во второй технологии можно непосредственно использовать пылевидную руду. В процессе Finex четырехступенчатая система с кипящим слоем расположена до плавильной печи – газификатора. После восстановления пылевидной руды в кипящем слое она уплотняется в горячем состоянии перед выгрузкой в плавильную печь – газификатор.

Достигаемые экологические выгоды

В процессе Corex в качестве источника энергии используется уголь. Поэтому предотвращаются выбросы из коксовой печи. Все высшие углеводороды, которые выделяются из угля, подвергаются крекингу с образованием СО и Н2 в плавильной печи – газификаторе. Поэтому не образуются побочные продукты типа смолы, фенола, ВТХ, РАН и т.д.

Сера, поступающая с углем в процесс, в значительной степени абсорбируется в шахтной печи DRI и кальцинированными добавками и впоследствии направляется в плавильную печь – газификатор. Здесь большая часть серы переходит в жидкий шлак как в случае доменного процесса и становится безвредной для окружающей среды. Количество серы, улавливаемой в процессе Corex газом и водой (2–3% от общего поступления серы) намного ниже, чем в случае традиционной технологии коксовая печь/агломерационная установка/доменная печь (20–30%). Газ, поставляемый стороннему потребителю, содержит 10 – 70 частей на млн. H2S, в зависимости от типа используемого угля и рабочих условий. Так как кислород используется вместо воздуха для газификации коксового остатка, не происходит значительного образования NOx и цианидов (CN). Потребность в использовании кислорода приводит к значительной общей потребности в энергии.

Выбросы пыли от процесса Corex значительно ниже, чем при традиционном доменном процессе. Предотвращаются все выбросы пыли в коксовой печи. Содержание пыли в газе для сторонних потребителей меньше 5 мг/нм3. Большая часть пыли, которая улавливается в системе газоочистки, подвергается рециклингу с возвращением в процесс.

Некоторые эксплуатационные параметры установки компании Iscor (в настоящее время Mittal Steel South Africa) приведены в таблице ниже.

Важные эксплуатационные данные установки с процессом Corex компании Iscor’s Pretoria Works, Южная Африка (выведена из эксплуатации и демонтирована в 1998 году)

Важные эксплуатационные данные установки с процессом Corex компании Iscor’s Pretoria Works, Южная Африка (выведена из эксплуатации и демонтирована в 1998 году)Взаимодействия между средами

Восстановительный газ из плавильной печи – газификатора очищается в циклонах. Пыль из этих циклонов можно возвращать в плавильную печь – газификатор. Колошниковый газ из шахтной печи и охлаждаемый газ (для охлаждения восстановительного газа) очищаются в скрубберах, и, поэтому, образуется шлам. Шлам в основном можно подвергнуть рециклингу в плавильной печи – газификаторе после грануляции или поставлять в химическую промышленность. Небольшая часть (не определенная количественно) может депонироваться.

Процесс Corex отличается высоким удельным потреблением угля и относительно большим расходом отходящих газов, с теплотворной способностью, от средней до высокой Использование таких отходящих газов в качестве источника энергии в значительной степени определяет энергетическую эффективность процесса. Охлаждающая вода поставляется в замкнутый цикл.

Сообщаются данные о капитальных затратах: 195 евро за тонну жидкого металла. В данном примере осуществлен перевод тогдашнего валютного курса в ЭКЮ, а затем в евро.

После того как установка Corex была успешно пущена в эксплуатацию в 1995 г. компанией Posco на заводе Pohang Works в Южной Корее, она была подвергнута реконструкции с переходом на конфигурацию процесса Finex, с производительностью 600 тыс. т/год в 2003 г. На этой установке четырехстадийная система с кипящим слоем была расположена до плавильной печи – газификатора. После восстановления пылевидной руды в кипящем слое эта мелочь уплотняется в горячем состоянии перед загрузкой в плавильную печь – газификатор. Вторая установка с годовой производительностью 1,5 млн. т была пущена в эксплуатацию на том же заводе в апреле 2007 г.

К концу 2007 г. в эксплуатации находилось 6 установок типа Corex и 2 — типа Finex, с общей производительностью 7,45 млн. т жидкого металла (таблица ниже).

Общее представление об установках Corex и Finex

Общее представление об установках Corex и FinexЕще одним примером восстановительной плавки является технология Primus®, в которой используется двухстадийный процесс. Эта технология представляет собой сочетание многоподовой печи (MHF), предназначенной для сушки, нагрева и начала восстановления, за которой установлена электродуговая печь (EAF), в которой происходит полное восстановление железа, и получается жидкий металл, образуется шлак, а завершением процесса является восстановление цинка. Эта технология дает возможность перерабатывать типичные остатки от выплавки чугуна и стали, которые обычно не подвергаются рециклингу на существующих установках, такого типа как пыль с EAF, шлам доменных печей, шлам сталеплавильного производства и промасленная прокатная окалина.

Процессы в стадии разработки

Следующие процессы восстановительной плавки находятся в завершающей стадии разработки, и кратко описаны в этом подразделе:

- HIsmelt

- Прямое восстановление железной руды (DIOS)

- AISI-DOE/CCF

- ROMELT

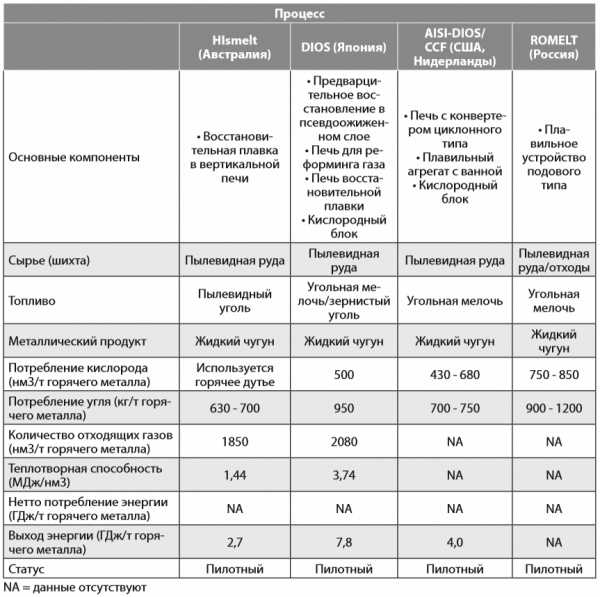

В таблице ниже подытожены характеристики этих процессов. Краткое описание этих процессов будет приведено далее.

Характеристики процессов восстановительной плавки, находящиеся в стадии разработки

Характеристики процессов восстановительной плавки, находящиеся в стадии разработкиHIsmelt

В этом процессе руда, уголь и флюсы вдуваются в ванну с расплавом чугуна с помощью восьми фурм, из которых четыре используются для вдувания холодного угля и извести, а четыре служат для вдувания руды и доломита (5 %) в условиях температуры 600–700°С. Руда быстро восстанавливается и плавится непосредственно в расплавленной ванне. Горячее дутье (1200–1250°С) с содержанием кислорода 35 % вдувается через центральную фурму через шлак, вызывая образование СО и Н2 в отходящих газах после сжигания. Обычно требуется ванна из жидкого металла для начала процесса. Выпуск горячего чугуна происходит непрерывно с помощью копильника, в то время как выпуск шлака проводится партиями через каждые 2-3 часа с помощью шлаковой летки.

SR в процессе HIsmelt дает в результате более низкое содержание кремния, которое составляет менее 0,01 %, а также более низкое содержание фосфора, менее 0,02 % в расплавленном металле.

Установка HIsmelt была пущена в эксплуатацию в г. Квинана, Западная Австралия корпорацией HIsmelt. Эта установка спроектирована на годовую производительность 800 тыс. т жидкого чугуна.

По сравнению с процессом в доменной печи предсказывается экономия топлива в 10 %. Кроме того, нет больше необходимости в установке для предварительной подготовки железной руды (установка для получения окатышей, агломерационная установка) и коксовой печи. В отличие от других процессов восстановительного плавления необходимо горячее дутье. Это, вероятно, будет оказывать влияние на выбросы NOx, что негативно сказывается на процессе.

DIOS

Процесс непосредственной плавки железной руды (DIOS) состоит из трех вспомогательных процессов: печи предварительного восстановления с псевдоожиженным слоем (PRF) для предварительного восстановления железной руды, печи для реформинга газа (GRF) для смешения угольного порошка с газом и печи восстановительного плавления (SRF) для дальнейшего восстановления и плавления железной руды.

Кислород для сжигания вдувается в верхнюю часть SRF. Образующийся монооксид углерода (СО) используется для предварительного восстановления железной руды в PRF. Азот вдувается через дно SRF для перемешивания шлака в печи.

Пилотная установка компании NKK на заводе Keihin Works, Япония, находится в работе с 1994 г., производя примерно 500 т чугуна в день.

Ожидается, что потребление энергии в процессе DIOS должно быть на 5–10 % ниже, по сравнению с маршрутом доменной печи. Кроме того, больше не требуется установка для предварительной переработки железа (установка для получения окатышей, агломерационная установка) и коксовой печи.

AISI-DOE/CCF

Проект AISI-DOE (Американский институт черной металлургии и Министерство энергетики США) и проект печи циклон – конвертер (CCF) начались как два отдельных проекта.

Проект AISI-DOE был совместным научно-исследовательским проектом прямого восстановления с получением чугуна рядом американский университетов и американский и канадских компаний в секторе производства стали. Координатором проекта был Американский институт черной металлургии, а спонсором Министерство энергетики США. Цель проекта состояла в производстве стали из предварительно восстановленной железной руды и угля в вертикальном плавильном устройстве подового типа. Разработка этого плавильного устройства стала самой важной частью проекта.

Проект CCF был совместной инициативой компании Corus, Эймейден, Нидерланды, и сталелитейного завода Ilva, Италия. Самой важной частью проекта стала разработка циклонного реактора. В циклоне железная руда предварительно восстанавливается и плавится. Расплавленная смесь падает в нижнюю часть реактора, где завершается восстановление. Топливо представляет собой зернистый уголь, который вдувается вместе с кислородом в нижнюю часть реактора.

Высокая рабочая температура в циклонном реакторе и тот факт, что он может работать с высоким уровнем примесей из расплавленной ванны, делает возможной прямую связь предварительного восстановления и стадий конечного восстановления. Объединение двух стадий означает, что эффективная передача тепла не имеет решающего значения, так как не имеется охлаждения между стадиями. Тот факт, что как предварительное восстановление, так и конечное восстановление имеют место в одном реакторе, представляет важное различие между CCF и другими существующими установками для восстановительного плавления.

Проект CCF сконцентрирован главным образом на разработке циклонного реактора.

В 1995 г. обе стороны поняли возможность объединения своих технологий. При таком объединении можно реализовать пилотную установку восстановительного плавления.

Проект AISI-DOE был проверен в ряде испытаний, но пилотная установка не была сдана в эксплуатацию. Проект CCF был испытан в масштабе пилотной установке, с производительностью 20 т/ч.

Так как не требуются коксовая печь, агломерационная установка или установка для получения окатышей, можно ожидать заметного снижения выбросов. Потребление энергии на тонну стали должно быть ниже. Кроме того, можно получить энергию из отходящих газов, которые выходят из циклона при 1800°С.

ROMELT

Процесс ROMELT (РОМЕЛТ) – процесс, разработанный в Московском институте стали и сплавов под руководством проф. В.В. Роменца. Он сходен с другими плавильными процессами в печах подового типа, но в нем не используется предварительное восстановление. В процессе используется руда и отходы оксидов. Сообщается, что потребление угля составляет 900–1200 кг/т.

На пилотной установке на Новолипецком металлургическом заводе с производительностью 500 – 1000 т/сутки произведено 300000 т чугуна в год.

Так как не требуется коксовая печь, аглофабрика или установка для получения окатышей, можно ожидать значительного снижения выбросов по сравнению с обычной технологией выплавки чугуна. Потребление энергии на тонну жидкого металла также должно быть ниже.

Процесс РLASMAMELT

В процессах восстановительной плавки на основе плазмы реакции имеют место в заполненной коксом шахтной печи с фурмами, расположенными симметрично вокруг нижней части печи. Шахта полностью заполняется коксом. Плазменные генераторы и оборудование для вдувания оксидов металлов, смешанных со шлакообразующим материалом и, возможно, восстановителями, прикреплены к фурмам. Перед каждой фурмой внутри столба кокса образуется полость, в которой происходит восстановление и плавление. Через регулярные интервалы образующиеся шлак и металл выпускаются с пода шахтной печи. В случае плавления железной руды можно использовать отходящие газы из печи, состоящие главным образом из монооксида углерода и водорода, для предварительного восстановления руды. В других применениях процесса, таких как утилизация легированных металлов из пыли рукавных фильтров, образующийся газ утилизируется как топливный газ. Если в сырьевом материале содержатся металлы с высоким давлением паров, например цинк и свинец, эти металлы покидают печь с отходящими газами, которые затем проходят через конденсатор, в котором металлы утилизируются из газа.

Процесс AUSMELT

Процесс Ausmelt был разработан компанией Ausmelt Ltd. Австралия. Кусковая руда или рудная мелочь непрерывно подается в конвертер вместе с кусковым углем и флюсом. Угольная мелочь, кислород и воздух вдуваются, что позволяет проводить погружное сжигание. Степень окисления и восстановление контролируются с помощью корректировки соотношения воздуха к топливу, а также доли угольной мелочи, вдуваемой через фурму. Все реакции завершаются в одном реакторе.

metallurgist.pro

Способ выплавки чугуна и агрегат для его осуществления — патент 2151197

Патент 2151197

Способ выплавки чугуна и агрегат для его осуществления

Изобретение относится к черной металлургии и может быть использовано для производства чугуна. Сущность изобретения: кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, а тонкоизмельченное железорудное сырье вдувают совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом в другое рабочее пространство, ограниченное куполообразным реактором. Шахта включает загрузочное устройство, газоотводы и соединена металлоприемником с куполообразным реактором, имеющим в средней части фурменные приборы, а в нижней части и в куполе — горелки. Металлоприемник оборудован летками для выпуска чугуна и шлака. Использование изобретения позволяет уменьшить высоту металлургического агрегата, кроме того, снизить требования к загружаемому топливу и железорудному сырью. 2 с. и 2 з.п.ф-лы, 1 ил.

Изобретение относится к области черной металлургии и может быть использовано для производства чугуна.

Известен способ жидкофазного восстановления, заключающийся в непрерывном плавлении порошкообразного рудного сырья в шлаковой ванне с одновременным восстановлением оксидов железа вдуваемым измельченным углем (Известия ВУЗов; 1993 г. N 7, стр. 9-19). Недостатками этого способа являются технологическая сложность управления ходом плавки для получения качественного чугуна; высокая температура отходящих газов и большое содержание в них сернистых соединений. Известен способ прямого восстановления «Корекс», заключающийся в первоначальном восстановлении (до 90%) оксидов железа в шахтном агрегате, подачи их в агрегат-газификатор, где за счет тепла от сжигания в потоке кислорода угольной пыли железорудное сырье расплавляется и довосстанавливается углеродом («Черные металлы», 1991 г., N 9, стр. 3-11). Недостатками этого способа являются загрузка железорудного сырья кусками, а следовательно, необходимость его подготовки — агломерирование, окомкование, сортировка; сложность согласования тепловых и технологических процессов шахтный агрегат — газификатор. Ближайшим аналогом к заявляемому способу является способ доменной плавки, включающий периодическую загрузку шихты (железорудная часть, флюсующие добавки и кокс), подачу дутья, организацию газового потока в слое шихты снизу вверх (фурменные приборы — газоотводы), выпуск продуктов плавки (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатком этого способа является концентрация в рабочем пространстве механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Известен плавильно-восстановительный агрегат ПЖВ, включающий ванну, загрузочную воронку, водоохлаждаемые кессоны, фурмы верхнего ряда для дожигания, металлический сифон-переток, горн с подиной, фурмы нижнего ряда (барботажные), шлаковый сифон (отстойник) и дымоотводящий патрубок (Известия ВУЗов, Черная металлургия, N 7, 1993 г., стр. 10-11). Недостатками этого агрегата являются низкий КПД, не превышающий 50%, сложность решения вопросов экологии. Ближайшим аналогом к заявляемой конструкции является доменная печь, содержащая загрузочное устройство, газоотводы, шахту с колошниковой защитой, распар, заплечики, горн с фурменными приборами, чугунные летки, металлоприемник, лещадь, фундамент (Дж. Г. Писи и другие, Доменный процесс, Теория и практика, М., Металлургия, 1984 г., с. 14-35). Недостатками этой конструкции являются: жесткие требования, предъявляемые к гранулометрическому и химическому составу железорудного сырья и, следовательно, сохранение цикла подготовки: агломерирование, окомкование рудного концентрата; использование кокса в зависимости от условий плавки на уровне 300-550 кг/т чугуна. Техническая задача, решаемая изобретением, — создание способа выплавки чугуна с разделением в двух рабочих пространствах механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания металла. Техническая задача решается за счет того, что в способе выплавки чугуна, включающем периодическую загрузку шихты (железорудная часть, флюсущие добавки и кокс), подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, организацию газового потока в слое шихты снизу вверх (фурменные приборы-газоотводы), накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, причем кусковое топливо (кокс, антрацит, формованный энергетический уголь) загружают в шахтный агрегат в количестве, необходимом на процессы прямого восстановления элементов чугуна и на науглероживание металла, природный газ, тонкоизмельченные железорудное сырье, флюсующие добавки, энергетический уголь вдувают в реактор, газовый поток в реакторе организуют сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, причем соотношение C-CH4Fe-O2 поддерживают, исходя из достижения температур горения в купольной части реактора 1800-2000oC, а в средней его части 2000-2200oC. Кроме того, техническая задача решается за счет того, что заявляемый способ выплавки чугуна реализуется в металлургическом агрегате, включающем загрузочное устройство, газоотводы, шахту с колошниковой защитой, распар, заплечики, горн с фурменными приборами, металлоприемник, чугунные летки, лещадь, фундамент, причем шахта и реактор представлены самостоятельными рабочими пространствами, объединены между собой общим металлоприемником, лещадью, фундаментом; вертикальные их оси параллельны, при этом шахта включает загрузочное устройство, колошниковую защиту, газоотводы, а реактор включает перевернутые заплечики, горн и распар, окаймленный куполом, снабжен горелками в куполе и нижней части, в средней его части размещены фурменные приборы (горелки). Поставленная техническая задача решается за счет струйного (факельного) расплавления измельченного железорудного сырья и флюсующих добавок в реакторе, восстановления оксидов Fe, Si, Mn расплава при капельном его прохождении по угольной насадке в металлоприемнике и удалении газов через слой шихты в газоотводы. Температурный режим 1800-2000oC в купольной части реактора достигается за счет соотношения C-CH4-Fe-O2, а в средней части реактора температурный уровень 2000-2200oC также поддерживается за счет соотношения расходов C-CH4-Fe-O2 через фурменные приборы в поток высоконагретого дутья. Сущность изобретения поясняется чертежом, на котором схематично изображен предлагаемый агрегат с соотношением размеров элементов профиля типовой доменной печи объемом 1386 м3. Агрегат включает загрузочное устройство (1), газоотводы (2), колошниковую защиту (3), шахту (4), куполообразный реактор (5). Шахта (4) и реактор (5) отстоят друг от друга на расстоянии 5-7 м, причем их вертикальные оси параллельны. Шахта (4) и реактор (5) в нижней части имеют общий металлоприемник (6), лещадь (7), фундамент (8). В металлоприемнике (6) со стороны шахты (4) расположены чугунные летки (9) для выпуска чугуна и шлака. Реактор (5) включает перевернутые заплечики (13), горн (14), распар с куполом (15), в верхней части горна (14) — фурменные приборы (11), а в нижней части заплечиков (13) — кислородные горелки. Размещение перевернутых заплечиков (13) ниже горна (14), а распара (15) выше горна преобразует элементы горн-распар в одно сечение. Расстояние между шахтой (4) и реактором (5) в пределах 5 м необходимо для металлургического агрегата производительностью до 1000 т чугуна в сутки, расстояние 7 м — для производительности агрегата более 1000 т/сутки. Вследствие разделения механических, теплофизических, окислительно-восстановительных, газодинамических процессов, а также процессов плавления и науглероживания на два рабочих пространства общая высота металлургического агрегата уменьшается примерно вдвое. В связи с этим снижаются требования к кусковому топливу. Наряду с коксом можно использовать антрацит или формованное энергетическое топливо. В купольной части реактора (5) находятся горелки (10) для подачи природного газа, угольной пыли, измельченного железорудного сырья с флюсующими добавками, технологического кислорода. В верхней части горна (14) реактора находятся фурменные приборы (горелки) для подачи обогащенного кислородом нагретого дутья, угольной пыли, природного газа, измельченного железорудного сырья. В нижней части перевернутых заплечиков (13) реактора находятся кислородные горелки (12) для аварийных ситуаций при «закозлении» металлоприемника и при первоначальном пуске печи в эксплуатацию. При этом перевернутые заплечики (13) обеспечивают наибольшее сечение в нижней части реактора и наименьшее сечение средней и купольной зонах реактора в соответствии с распределением температурных зон и объемов газов и расплава по высоте реактора. Металлургический агрегат работает следующим образом: загрузочным устройством (1) сортированный кусковой энергетический уголь или кокс загружают в шахту (4) и поддерживают заданный уровень засыпи. В реактор (5) через купольные горелки (10) в заданном соотношении непрерывно подают кислород, природный газ, угольную пыль, измельченное железорудное сырье с флюсующими добавками. В среднюю часть реактора через фурменные приборы (11) также непрерывно подают нагретое обогащенное кислородом дутье, угольную пыль, природный газ и измельченное железорудное сырье. Газообразные продукты горения из реактора (5) через угольную (коксовую) насадку металлоприемника (6) поступают в нижнюю часть шахты (4), проходят угольную (коксовую) насадку шахты, отдают физическое тепло кусковому углю (коксу) и через газоотводы (2) направляются в заводскую сеть. В факелах горения порошкообразное железорудное сырье (концентрат, шламы) расплавляются и в виде капельного потока орошают угольную (коксовую) кусковую насадку нижней зоны реактора, проходя через насадку за счет углерода кускового угля (кокса), оксиды Fe, Si, Mn восстанавливаются, металл науглероживается и наполняет нижнюю часть металлоприемника (6). По графику чугун выпускают через чугунные летки (9) с использованием типового оборудования. Пример. Из расчета выплавки 1 кг чугуна в купольные горелки (фурмы) реактора подают 1,5 м3 дутья с содержанием O2, равным 60%, 0,025 м3 природного газа и шихту: 1,93 кг доменных осушенных шламов, 0,361 пылеугольного топлива и 0,050 кг тонкоизмельченного известняка. В факеле протекают процессы горения C, H2, восстановления Fe2O3 —> F3O4 —> FeO, расплавления шлакообразующих, увеличение размеров капель расплава до 5-10 мм и движение газового потока и капель расплава в среднюю часть реактора. Согласно материально-тепловым балансам при данном соотношении C-CH4-Fe-O2 температура факела равна 1965oC. Из расчета выплавки также 1 кг чугуна в горелки (фурмы) средней части реактора подают 1,64 м3 дутья, нагретого до 1200oC, с содержанием O2, равным 55%. Расход природного газа и состав шихты аналогичный, как в купольные горелки. Согласно материально-тепловым балансам при дополнительном приходе тепла с нагретым дутьем температура факела повышается до 2190oC. В каплях расплава, проходящей по коксовой (угольной) насадке металлоприемника, предварительно нагретой до 1600oC в шахте за счет газа, покидающего печь, происходит восстановление FeO, науглероживание железа. В этой зоне температура газа снижается до 1635oC, расплава до 1500oC. Согласно термодинамическим условиям расходуется 0,302 кг углерода кокса (энергетического топлива) на регенерацию H2O и CO2, образуется 0,378 кг/кг чугуна шлака (состав CaO — 40,5%, SiO2 — 34,3%, Al2O3 — 14,1%, MgO — 8,9% с основностью: CaO/SiO2 = 1,18, CaO + MgO/SiO2 + Al2O3 = 1,02) и чугун с содержанием кремния 0,8%, углерода 4,5%, серы 0,030%. Состав газа,%: CO — 34,7; CO — 28,1; H2O — 4,9; H2 — 0,9; N2 — 31,9; количество — 2,130 м3; калорийность — 871,2 ккал/м3. Чугун и шлак накапливаются в металлоприемнике и периодически выпускаются. Газ, покидающий металлоприемник с температурой 1635oC, меняет горизонтальное направление, поднимается вверх через коксовую (угольную) насадку шахты, отдает тепло кусковому топливу. Из газоотводов, при подаче цинксодержащей шихты в реактор, газ выходит с температурой 700-750oC из расчета содержания ZnO в газообразном состоянии. В пылеуловителях снижают температуру газа и осаждают ZnO в виде пыли. При подаче в реактор железорудного концентрата с низким содержанием оксидов цинка при необходимости перераспределяют флюсующие добавки из расчета загрузки части их в кусковом виде вместе с коксом (энергетическим топливом) в шахту, добиваясь снижения температуры газа в газоотводах до 250-300oC.Формула изобретения

1. Способ выплавки чугуна, включающий периодическую загрузку шихты, содержащей железорудное сырье, флюсующие добавки и кусковое твердое топливо, подачу через фурменные приборы высоконагретого обогащенного кислородом дутья совместно с пылеугольным и газообразным топливом, накопление жидких продуктов плавки в металлоприемнике и их периодический выпуск, отличающийся тем, что кусковое твердое топливо и железорудное сырье с флюсующими добавками совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом подают в самостоятельные рабочие пространства, связанные металлоприемником, при этом кусковое твердое топливо загружают в рабочее пространство, ограниченное шахтой, в количестве, обеспечивающем процессы регенерации CO2, H2O для прямого восстановления элементов чугуна и науглероживание металла в металлоприемнике, железорудное сырье используют тонкоизмельченным и вдувают его в рабочее пространство, ограниченное куполообразным реактором, совместно с высоконагретым обогащенным кислородом дутьем с пылеугольным и газообразным топливом, организуя газовый поток в реакторе сверху вниз, в металлоприемнике — горизонтально, а в шахте — снизу вверх, при этом соотношение C-CH4-Fe-O2 в дутье поддерживают в количестве, обеспечивающем температуру горения в купольной части реактора — 1800 — 2000oС, а в средней его части — 2000 — 2200oС. 2. Способ по п. 1, отличающийся тем, что в качестве твердого топлива используют кокс, антрацит или формованный энергетический уголь. 3. Способ по п.1, отличающийся тем, что в качестве пылеугольного и газообразного топлива используют энергетический уголь и природный газ соответственно. 4. Металлургический агрегат для выплавки чугуна, содержащий шахту с загрузочным устройством, газоотводами и колошниковой защитой, а также горн, распар, заплечики, фурменные приборы, металлоприемник с летками, лещадь, фундамент, отличающийся тем, что шахта с загрузочным устройством, газоотводами и колошниковой защитой выполнена раздельно от горна, заплечиков и распара, которые представлены в виде куполообразного реактора, имеющего в средней части фурменные приборы и снабженного горелками в куполе и нижней части, при этом шахта и куполообразный реактор соединены между собой металлоприемником с летками, лещадью и фундаментом, а вертикальные оси шахты и куполообразного реактора параллельны между собой.РИСУНКИ

Рисунок 1patentdb.ru

Производство чугуна и стали. Доменная печь. Конспект

Производство чугуна и стали

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

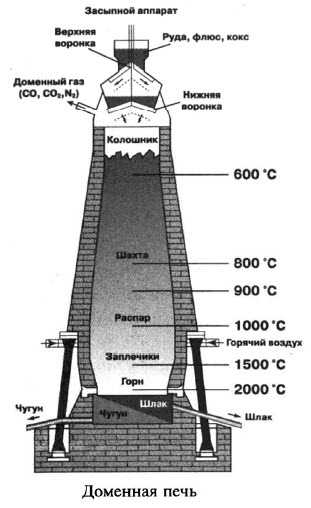

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. (Агломерат – это определённым образом подготовленная руда, спечённая с флюсом, в данном случае – с известняком.) Через специальные отверстия (фурмы) в нижнюю часть домны подаётся горячий воздух, обогащённый кислородом. В нижней части домны кокс сгорает, образуя СO2, который, поднимаясь вверх и проходя сквозь слои накалённого кокса, взаимодействует с ним и образует СО:

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

СаСO3 + SiO2 = CaSiO3 + CO2↑ (800 °С)

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe3C (цементита), который образуется в результате побочных реакций:

3Fe + С = Fe3C

3Fe + 2СО = Fe3C + СO2

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь: мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5Fe + P2O5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

3СаО + P2O5 = Са3(РO4)2

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Конспект урока по химии «Производство чугуна и стали. Доменная печь». Выберите дальнейшее действие:

uchitel.pro

Выбор плавильных агрегатов для выплавки чугуна

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

Кафедра литейного производства и материаловедения

КУРСОВАЯ РАБОТА

по дисциплине «Производство отливок из чугуна»

на тему выбор плавильных агрегатов для выплавки чугуна

Исполнитель:

Руководитель:

Работа допущена к защите «_______»_______2014г.________

Работа защищена «____»_____2014г.

с оценкой_______________________

(оценка) (подпись)

Содержание

Реферат

Ключевые слова: шихта, шлак, индукционная тигельная печь, чугун, стальной лом, чугунный лом, литейный чугун, возврат.

Курсовая работа изложена на 23 страницах. Включает в себя 1 рисунок, 6 таблиц и 3 использованных источника. В работе был произведен расчет шихты и шлака для выплавки чугуна ВЧ70 в индукционной печи.

Задание

Выполнить расчет шихты и шлака для выплавки чугуна марки ВЧ70 в индукционная тигельная печь.

Введение

Индукционные тигельные печи (ИТП) широко применяются в промышленности для плавки черных и цветных металлов как на воздухе, так и в вакууме и в защитных атмосферах. В настоящее время используются такие печи емкостью от десятков грамм до десятков тонн. Тигельные индукционные печи применяют главным образом для плавки высококачественных сталей и других специальных сплавов, требующих особой чистоты, однородности и точности химического состава, что недостижимо при плавке в пламенных и дуговых печах.

Плавка обычных сортов стали в печах без сердечника менее экономична, чем в дуговых, так же как и обычных цветных металлов и сплавов, по сравнению с индукционными канальными печами. Однако в настоящее время тигельные индукционные печи повышенной и промышленной частоты широко применяют за рубежом и в России для плавки обычных тяжелых и легких цветных металлов и их сплавов в производствах с периодическим режимом работы и широким ассортиментом выплавляемых сплавов, а также для плавки сильно загрязненной шихты с большим содержанием стружки или сплавов, требующих модифицирования, поскольку в канальных печах наличие каналов затрудняет перевод печей с плавки одного сплава на другой, и в то же время флюсы и модифицирующие соли, а также грязная мелкая шихта способствуют зарастанию каналов.

Таким образом, тигельные индукционные печи, хотя и отличаются более низким КПД, а также представляют собой более дорогое и сложное электротехническое устройство по сравнению с индукционными канальными печами, все же в указанных случаях более приемлемы и удобны в эксплуатации. Следует отметить попытку совмещения некоторых достоинств и преимуществ индукционных канальных печей (высокий электрический КПД) и индукционных тигельных печей (относительная простота ее футеровки) в промежуточном конструктивном решении между этими типами печей – создание индукционной тигельной печи с кольцевой камерой.

При таком решении могут частично проявиться преимущества обоих основных типов печей. Из-за наличия канала, открытого сверху, который к тому же еще и много шире, чем в канальной печи, металл в печи можно замораживать и вновь запускать печь, используя кольцо замерзшего металла или заливая жидкий металл.

Интенсивное движение расплава, имеющее место в печи с кольцевой камерой, ограничивает мощность печи. Поэтому такая печь используется преимущественно для поддержания металла в расплавленном состоянии. При этом она имеет то преимущество, что на наружной поверхности кожуха могут устанавливаться любые элементы конструкции для загрузки или отбора жидкого материала. Для работы печи металл канала постоянно должен образовывать замкнутое кольцо так же, как в индукционной канальной печи. При наклоне нагрев прекращается в том случае, если кольцо разрывается вследствие очень большого угла наклона.

1 Индукционная тигельная печь

Индукционные тигельные печи как плавильные устройства обладают большими достоинствами, важнейшие из которых — возможность получения весьма чистых металлов и сплавов точно заданного состава, стабильность свойств получаемого металла, малый угар металла и легирующих элементов, высокая производительность, возможность полной автоматизации, хорошие условия труда обслуживающего персонала, малая степень загрязнения окружающей среды.

Достоинства тигельных плавильных печей:

• Выделение энергии непосредственно в загрузке, без промежуточных нагревательных элементов.

• Принципиальная возможность создания в печи любой атмосферы (окислительной, восстановительной, нейтральной) при любом давлении (вакуумные или компрессионные печи).

• Высокая производительность, достигаемая благодаря высоким значениям удельной мощности (особенно на средних частотах).

• Простота и удобство обслуживания печи, управления и регулирования процесса плавки, широкие возможности для механизации и автоматизации процесса.

• Высокая гигиеничность процесса плавки и малое загрязнение воздушного бассейна.

Необходимо отметить следующие недостатки тигельных печей:

• Сравнительно низкая стойкость футеровки при высоких рабочих температурах расплава и при наличии теплосмен (резких колебаний температуры футеровки при полном сливе металла).

• Высокая стоимость электрооборудования, особенно при частотах выше 50 Гц.