Розлив пива в стеклянные бутылки

Розлив пива в бутылки включает следующие операции: приемку тары и ее бракераж, мойку, налив, укупорку, бракераж налитых бутылок, этикетировку бутылок с продукцией и упаковку их в ящики.

Пивные бутылки изготавливают из стекла коричневого или оранжевого цвета для предотвращения вредного воздействия на пиво синих и фиолетовых лучей. При использовании бесцветных бутылок в пиве появляется «засвеченный» вкус, запах скунса, вызванный образованием в напитке меркаптана 2-метил-2-бутен-1-тиола. Он появляется в пиве в результате присоединения Н2S к продукту распада изо-альфа-кислот хмеля под воздействием света. Бутылки, изготовленные из зеленого стекла, также как и бесцветные, не защищают пиво от вредных лучей. Бутылки должны иметь стандартные размеры, равномерную толщину стенок, должны быть термостойкими и выдерживать внутреннее давление не менее 0,9-1,1 МПа.

Стеклянная бутылка — наиболее совершенный вид тары с точки зрения сохранения свойств пива, эстетического восприятия и экологии, однако бутылка бьется и велика ее масса.

Используют новые и оборотные бутылки. В среднем бутылка возвращается в производство 40 раз в год. При поступлении на завод отбраковывают сильно загрязненные бутылки и бутылки с посторонними запахами (керосин, масло).

Розлив в бутылки осуществляется на автоматических линиях розлива производительностью 3000, 6000, 12 000, 24 000 бутылок в час. За рубежом и на заводах, оснащенных импортным оборудованием, используются линии производительностью 36 000 и 50 000 бутылок в час.

Автоматическая линия включает автомат по извлечению бутылок из ящиков, бутыломоечную машину, разливочный и укупорочный автоматы, бракеражный полуавтомат, этикетировочную машину и автомат по укладке бутылок с пивом в ящики.

На современных заводах, на складах цеха розлива для полного исключения ручного труда устанавливают также пакетосборочные и пакеторазборочные машины. Пакеты — это штабелированные слоями ящики на деревянных площадках из досок — поддонах. Поддоны изготавливаются с высотой, достаточной для ввода под него вилочного захвата электропогрузчика. На поддоне размещается по 24 (4 слоя) или 30 (5 слоев) полимерных ящиков.

Основная часть пакеторазборочной и пакетосборочной машины — рама, на которой размещается подъемное устройство с захватно-зажимной головкой, способной удерживать слой ящиков. Разборка пакетов осуществляется следующим образом. Электропогрузчик транспортирует пакет к пакеторазборщику и устанавливает его на роликовый транспортер. Захватная головка «берет» с поддона один слой ящиков за другим и ставит их на конвейер. Пустые поддоны транспортируются к пакетосборочной машине, а ящики с бутылками с помощью ящичного конвейера — к автомату по выемке бутылок из ящиков. Пакетосборочная машина с помощью захватной головки «берет» слой ящиков с роликового конвейера и устанавливает их на поддон.

Основным рабочим органом автомата по выемке бутылок из ящиков и по укладке бутылок в ящики является захватное устройство с индивидуальными для каждой бутылки резиновыми головками — патронами. Количество головок соответствует числу бутылок в ящике. Захват бутылок осуществляется под действием сжатого воздуха, а освобождение — под действием пружины, установленной в захватной головке.

Ящики с пустой посудой транспортируются к автомату по извлечению бутылок, и первый из них останавливается против оси захватного устройства с помощью специального упора. Захватное устройство опускается в ящик, захватные патроны зажимают горлышко бутылки, и захватное устройство поднимается. Затем оно перемещается к столу для бутылок и опускается на него. Патроны освобождают бутылки, и захватное устройство вновь поднимается, перемещается к конвейеру для ящиков, и цикл повторяется. Бутылки со стола поступают на бутылочный конвейер и транспортируются к бутыломоечной машине, а пустые ящики — к автомату по укладке бутылок. Захватное устройство автомата по укладке бутылок в ящики опускается на бутылочный стол, патроны зажимают горлышки бутылок, устройство поднимается, перемещается к конвейеру, на котором с помощью упора сцентрирован пустой ящик, опускается на него, и бутылки освобождаются. Ящики с готовой продукцией транспортируются к пакетосборочной машине.

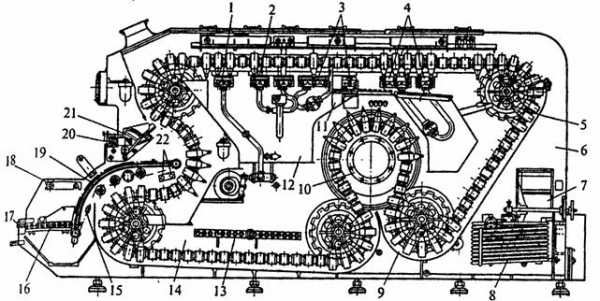

Мойка бутылок осуществляется в бутыломоечных машинах (БММ). Широкое распространение получили цепные отмочно-шприцевальные бутыломоечные машины. На рис. 34 изображена бутыломоечная машина АММ-6.

Рис. 34. Бутыломоечная машина АММ-6:

1, 2, 3, 4 — шприцевальные устройства; 5 — цепной конвейер; 6 — корпус; 7 — сетчатый барабан;

8, 13 — теплообменники; 9, 14 — щелочные ванны; 10 — барабан; 11, 12 — ванны для приёма моющих жидкостей;

15 — планка; 16 — валики; 17, 20 — пластинчатый транспортёр; 18 — орошающая труба;

19 — криволинейные направляющие; 21 — механизм разгрузки; 22 — трубы

В корпусе из листовой стали 6 перемещается бесконечный цепной конвейер 5, на котором закреплены кассеты для бутылок. В нижней части корпуса имеются две щелочные ванны 14 и 9. В верхней части корпуса расположены шприцевальные устройства 1, 2, 3, 4 и ванны 11, 12 для приема моющих жидкостей после шприцевания. Щелочные растворы нагреваются змеевиками 8 и 13. Для улавливания этикеток в нижней части установлен сетчатый барабан 7. Механизм загрузки выполнен в виде вращающихся валиков 16, которые перемещают грязные бутылки с конвейера 17 к криволинейным направляющим 19. По направляющим планкой 15 бутылки задвигаются в кассеты конвейера. Чистые бутылки из кассеты выгружаются на наклонные желоба механизма разгрузки 21, откуда попадают на транспортер 20.

Температурный режим в БММ ступенчатый с постепенным нарастанием и последующим понижением температуры моющих растворов во избежание термического боя. Допускается максимальный перепад температуры 45 ºС при нагревании и 30-35 ºС при охлаждении бутылок. Для снижения термического боя в зимнее время бутылки перед использованием выдерживаются на складе. В БММ предусмотрено также предварительное орошение входящих в машину бутылок теплой водой.

Для мойки используют чаще всего каустическую соду, обладающую хорошими моющими и бактерицидными свойствами. Концентрация щелочи 1,5-2,0 %. Моющий эффект щелочи усиливается с увеличением концентрации, температуры и длительности воздействия. В зимнее время для снижения стеклобоя увеличивают концентрацию моющего раствора, понижая его температуру, а в летнее с целью экономии щелочи снижают ее расход увеличением температуры.

На столе-накопителе бутылки орошаются водой температурой 25-30 ºС, стекающей из ванн 12 в оросительную трубу 18. Перед входом в первую щелочную ванну они обливаются из труб 22 слабощелочной водой (40-45 ºС), стекающей из верхней ванны 11. Эта вода и вода, идущая на предварительное орошение, сливается в канализацию. Далее бутылки поступают в первую ванну, где отмачиваются в щелочном растворе температурой 60-65 ºС. После ванны на барабане 10 бутылки обрабатываются из форсунок щелочным раствором (60-65 ºС) для удаления этикеток. Во второй ванне температура щелочного раствора 75-80 ºС. На верхнем горизонтальном участке бутылки подвергаются многократному шприцеванию изнутри и обливанию снаружи горячим щелочным раствором (60-65 ºС), а затем горячей, теплой и холодной водой температурой 40-45 ºС, 25-30 ºС, 15-18 ºС.

Для розлива пива в бутылку применяют изобарические разливочные машины ротационного типа. Перед наливом в бутылке создается давление, равное давлению над пивом в кольцевом пивопроводе, с помощью СО2 или сжатого воздуха. Дозирование пива осуществляется по уровню.

Главными элементами разливочного автомата являются крановые наполнители. Корпус крана присоединяется к днищу пивопровода. В корпусе имеются три канала: один служит для подвода в бутылку СО2 или сжатого воздуха из газового кольцевого канала напорного резервуара; второй канал — для наполнения бутылки пивом; третий канал предназначен для отвода газа из бутылки. В конической пробке крана имеется несколько отверстий, которые могут сообщаться в определенном положении пробки с тем или иным каналом. Существуют четыре рабочих положения пробки. В первом положении открыт лишь канал для подачи в бутылку газа; во втором — канал для налива пива и канал для отвода газа из бутылки; третье положение соответствует первому; в четвертом положении все каналы в нижней части соединяются между собой и оставшееся в них пиво стекает в бутылку.

Наполненные пивом бутылки поступают на укупорку металлической кронен-пробкой в укупорочный автомат. На каждую бутылку опускается укупорочный патрон, в котором находится одна кронен-пробка. Пробка прижимается к горлышку бутылки, а затем кулачки патрона обжимают гофрированную юбочку пробки по венчику горлышка бутылки.

Далее на бутылку с помощью автомата наклеивается этикетка. Этот процесс состоит из следующих операций: вывода этикетки из магазина; передачи ее на этикетопереносчик; нанесения штемпеля на этикетку; нанесения клея на этикетку; передачи этикетки на бутылку; разглаживания этикетки на бутылке.

Для инспекции готовой продукции применяют инспекционные машины различной конструкции. Широко используют конвейерные полуавтоматы АБ2-И производительностью 6000 бутылок в час. Бутылка поступает с помощью звездочки в носитель, расположенный на цепи. Цепь, перемещаясь, опрокидывает носитель, и бутылка просматривается, проходя перед освещенным экраном горлышком вниз. Бракованная продукция удаляется вручную.

На современных заводах применяют фотоэлектрические инспекционные устройства, действие которых основано на использовании фотоэлементов, реагирующих на изменение лучепропускания жидкости. В таких автоматах брак удаляется из общего потока бутылок с помощью бракующего механизма.

Розлив пива в ПЭТ-бутылки

В настоящее время на многих заводах пиво разливают в бутылки из полиэтилентерефталата (ПЭТ). Достоинства таких бутылок: отсутствие боя и незначительная масса. Недостатки: невозможность обработки при высоких температурах и газопроницаемость. Разлитое в ПЭТ-бутылку пиво пастеризуют в пластинчатых пастеризаторах, при этом велика возможность повторного инфицирования продукта. Пиво в ПЭТ-бутылке во время хранения теряет СО2 и окисляется проникшим в тару кислородом воздуха, поэтому быстро теряет свою коллоидную и вкусовую стабильность.

Для розлива пива в ПЭТ-бутылки применяют полуавтоматические и автоматические линии, которые включают следующие машины: выдувную, ополаскивающую, фасовочно-укупорочную, этикетировочную, упаковочную.

ПЭТ-бутылки изготавливают с помощью выдувных машин из преформ — небольших толстостенных литых сосудов различной формы и размера с мундштуком под винтовой колпачок. Выпускают машины различных конструкций, однако принцип действия у них одинаковый: сначала преформа разогревается, затем поступает в раздвижную выдувную форму и выдувается сначала при давлении 10-20 бар, а затем при более высоком — до 40 бар. При этом формируются контуры бутылки. Поле выдержки и сброса внутреннего давления форма открывается и бутылка передается на пневмотранспортер.

Небольшая масса (не более 80 г) и неустойчивость исключают возможность транспортировки пустых ПЭТ-бутылок пластинчатым конвейером. Их транспортируют пневмотранспортом, при этом бутылки захватываются за кольцо на горлышке и в подвешенном состоянии перемещаются в специальном воздушном канале под действием центробежных вентиляторов.

Мойка бутылок осуществляется на ополаскивающих машинах и сводится к внутреннему ополаскиванию их холодной водой.

Наполнение ПЭТ-бутылок происходит в изобарических условиях по объему. Необходимый объем отмеряется в мерной камере, и в процессе наполнения напиток стекает по стенке бутылки. ПЭТ-бутылки прижимаются к наливному устройству не подъемным цилиндром, а через свое несущее кольцо.

Укупоривают ПЭТ-бутылки пластмассовыми винтовыми колпачками из полипропилена с уплотняющими вкладышами из ПВХ. Этикетируются ПЭТ-бутылки так же, как и стеклянные.

Готовая продукция поступает на упаковочный автомат, где из нее формируются на плоских картонных поддонах «блоки-шестерки», которые упаковывают в термоусадочную пленку.

Розлив пива в банки

Розлив пива в банки приобретает все большую популярность. По сравнению с другими видами тары банки имеют следующие преимущества: они не бьются; имеют небольшую массу; их легко утилизировать; пиво в банках хорошо пастеризуется; банки свето- и газонепроницаемы и поэтому пиво хорошо сохраняет свои свойства при хранении. Банки изготавливают из жести или алюминия, а крышки к банкам — почти всегда из алюминия. Для производства банок используется жестяной лист толщиной 0,27 мм или алюминиевый толщиной 0,30 мм. Внутренняя поверхность банок покрыта химически инертным лаком. Снаружи банки покрываются белым грунтовым лаком, на который наносится рисунок. Выпускают банки различной вместимости: 200, 275, 330, 440, 500 см3. Самыми распространенными являются банки объемом 330 см3. Масса такой банки из жести около 27 г, а из алюминия — 12 г. Банки рядами (15-23) штабелируются на поддонах. Каждый ряд располагается на картонной прокладке. Поддоны с банками укрепляются стальной рамой и покрываются пленкой.

Поступившие на завод поддоны с банками с помощью электропогрузчика транспортируются к распаковывающему устройству, которое поднимает поддон и сталкивает ряд за рядом банки с картонных прокладок на питающий стол. С накопителя банки транспортируются с помощью конвейера на маркирующее устройство, где на донышко наносится дата розлива. Далее тара подается на ополаскивание, проходя по пути движения через лазерный детектор, отбраковывающий дефектные банки. В ополаскивающем устройстве банки обрабатываются холодной водой и подаются в разливочный автомат. Наполнение банок осуществляется в изобарических условиях по уровню или по объему с помощью наполнительных патронов, плотно прилегающих к банке. Сначала в банку подается СО2. После выравнивания давления в банке и в распределительном резервуаре открывается продуктовый клапан, и пиво из кольцевого дозатора спокойно стекает по стенкам банки в виде пленки. В закаточной машине на наполненную банку накладывается крышка, и она с помощью прижимной тарелки поднимается и прижимается к укупорочной головке. Закаточными роликами внешняя сторона крышки загибается вниз и плотно обкатывается вокруг фальца банки. Далее банки поступают в туннельный пастеризатор. Температура пастеризации во избежание вспучивания крышек не должна превышать 65 ºС. Выходящие из пастеризатора банки проходят через детектор, затем поступают на машину для взвешивания; неполные банки удаляются, а стандартная продукция подается на упаковку в картонные коробки.

Розлив пива в кеги

Практически везде традиционный розлив пива в бочки вытеснен более современным способом — розливом в кеги. Кеги — цилиндрические металлические емкости, которые находятся под давлением и которые заполняются и опорожняются через фиттинги. На верхнем днище кега имеется муфта, в которую ввинчивается специальная арматура — фиттинг, состоящая из корпуса фиттинга с резьбой и вертикальной трубкой, достающей до дна кега. В корпусе фиттинга имеется клапан для управления потоками напитка и газа. Кеги изготавливаются из нержавеющей стали вместимостью 20, 30, 50 дм3.

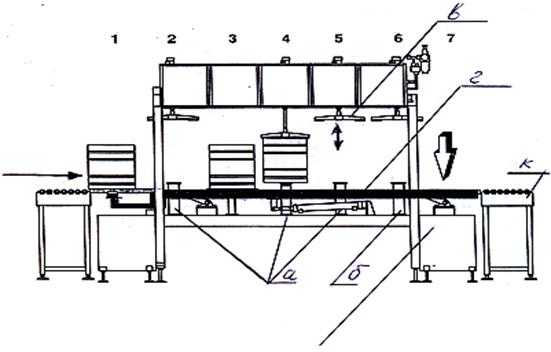

Для мойки и наполнения кегов на современных предприятиях применяют автоматические установки. Одной из таких является установка «Трансомат 3/1» производительностью 60 кег/час. Она относится к установкам продольно-проходного типа (рис. 35).

Установка оборудована тремя моющими головками (а) и одной наполняющей (б), двумя резервуарами для моющих растворов (д). Кеги поступают и отводятся с помощью транспортеров (к). По установке от станции к станции кеги перемещаются шагающим балочным конвейером с пневматическим приводом (г). При мойке и наполнении кеги прижимаются к головкам (а, б) с помощью прижимных устройств (в). Кеги транспортируются к станции 1 роликовыми или шарнирно-пластинчатыми конвейерами. Далее они захватываются улавливающим приспособлением за фиттинг и втягиваются на станцию 1. Кег при помощи шагающей балки перемещается на первую станцию обработки 2, а на станцию ожидания 1 затягивается следующий кег. С помощью прижимного устройства кег прижимается к моющей головке. Обработка кегов осуществляется в пульсирующем режиме тремя моющими головками, к которым подводится та или иная моющая и стерилизующая среда.

Рис. 35. Устройство для розлива пива в кеги:

а — моющая головка; б — наполняющая головка; в — прижимное устройство; г — шагающий балочный конвейер;

д — резервуар для моющих растворов; к — транспортёр

Мойка и заполнение кегов проводятся по режиму, представленному в таблице 9.

Таблица 9

Режим работы установки

| Станция | Операция | Продолжитель-ность, сек |

| Центрирование | ||

| Простой, выдувание остатков пива из кега, ополаскивание холодной водой, выдувание воды, пульсирующая мойка щелочью, наполнение щелочью (3 дм3), простой | ||

| Отмачивание щелочью | ||

| Простой, выдувание щелочи, пульсирующая мойка кислотой, выдувание кислоты, пульсирующая мойка горячей водой, выдувание воды, пропаривание, простой | ||

| Простой, пропаривание, сброс давления пара, продувка СО2, шпунтование до давления продукта, простой | ||

| Простой, шпунтование СО2 до конечного давления, наполнение пивом, простой |

Под простоем понимают в зависимости от станции дополнительные операции: транспортировку, опускание и подъем прижима, соединение, проверку герметичности и др.

При мойке прижимное устройство прижимает кег к моющей головке. Толкатель головки поднимается вверх и открывает фиттинг кега. Моющий раствор по полому толкателю поступает в стержень кега, стекает по его стенкам и по кольцевому каналу фиттинга выходит из кега в моющую головку, откуда удаляется через сливную трубу.

При наполнении кега толкатель наполняющей головки открывает фиттинг и кег шпунтуется СО2, который поступает в него через полый стержень. Далее по кольцевому каналу головки розлива пиво попадает в кольцевой канал фиттинга, заполняет кег, вытесняя из него СО2 через стержень. Диоксид углерода из стержня выходит в полый толкатель, оттуда — в отводную трубу.

На крупных заводах эксплуатируются карусельные линии по обработке кегов производительностью до 1000 кег/час. В состав линии входит следующее оборудование: установки для сборки и разборки штабелей кегов; кантователи, переворачивающие кеги на 180º; автоматы по удалению и нанесению защитных фиттинговых колпачков; детекторные устройства; устройство для внешней мойки кегов; весы; декантер для удаления с помощью горячей воды остатков пива и обледенений; карусель внутренней мойки, где кеги обрабатываются водой, щелочью, паром; карусель наполнения; этикетировочный автомат.

Контрольные вопросы и задания

1. С какой целью проводится карбонизация пива?

2. В чем сущность изобарического принципа розлива?

3. Приведите основные требования к бутылкам для розлива пива.

4. Какое оборудование входит в состав автоматизированных линий розлива пива в бутылки?

5. Опишите устройство и приведите режим работы БММ.

6. Опишите работу разливочной, укупорочной, этикетировочной машин.

7. Охарактеризуйте основные принципы работы автоматов по выемке бутылок из ящиков и укладке бутылок в ящики.

8. Как формируются пакеты из ящиков?

9. Опишите основные операции при розлве пива в ПЭТ-бутылки.

10. Приведите последовательность и дайте краткую характеристику основных этапов розлива пива в банки.

11. Опишите устройство и работу установки «Трансомат 3/1».

12. Как моется и наполняется кег?

Тема 11. ГОТОВОЕ ПИВО

11.1. Сорта пива

11.2. Химический состав и свойства пива

Сорта пива

В процессе развития пивоварения создавались различные сорта пива, отличающиеся содержанием спирта и экстрактивных веществ, цветом, кислотностью, интенсивностью горечи и аромата хмеля. Ассортимент этого популярного напитка постоянно расширяется.

Все сорта пива подразделяются на три типа: светлые, полутемные, темные. По способу обработки пиво бывает пастеризованное и непастеризованное.

Светлые сорта отличаются светло-желтым цветом и выраженным хмелевым вкусом и ароматом, а темные и полутемные — солодовым вкусом и темной окраской.

На практике сортовые особенности создаются следующими факторами: типом используемого солода и видом несоложеного сырья; количественным соотношением отдельных зернопродуктов в засыпи; расходом зернопродуктов и хмеля на единицу продукции; технологическими режимами приготовления сусла, сбраживания и дображивания.

Светлые сорта готовят из светлого солода с использованием несоложеного сырья: ячменя, риса, кукурузы, сахара.

При производстве темных и полутемных сортов применяют светлый и темный солод, а также красящие солода (карамельный, жженый, меланоидиновый).

Выпускают светлые сорта пива с экстрактивностью начального сусла 8, 9, 10…23 %; полутемные 11…23 %; темные 11…23 %.

Согласно действующему стандарту, пиво должно иметь показатели, представленные в таблице 10.

Таблица 10

Характеристика пива по ГОСТ РФ 51174-98

| Экстрактив-ность начального сусла, % | Объемная доля спирта, %, не менее | Кислотность, к.ед. | Цвет, ц.ед. | ||||||

| свет-лое | полу-темное | тем-ное | свет-лое | полу-темное | тем-ное | свет-лое | полу-темное | тем-ное | |

| 2,8 | 1,0-2,5 | 0,4-1,5 | 3,6 и более | ||||||

| 3,2 | |||||||||

| 3,6 | 1,5-2,6 | ||||||||

| 4,0 | 3,9 | 3,9 | 1,6-2,8 | - | 1,6-2,5 | ||||

| 4,5 | 4,3 | 4,1 | 1,9-3,2 | 1,9-3,2 | 2,1-3,1 | 1-3,5 | |||

| 4,7 | 4,4 | 4,3 | |||||||

| 4,8 | 4,8 | 4,7 | 2,4-3,6 | 2,4-3,5 | 2,4-3,5 | ||||

| 5,4 | 5,2 | 4,9 | |||||||

| Окончание табл. 10 | |||||||||

| Экстрактив-ность начального сусла, % | Объемная доля спирта, %, не менее | Кислотность, к.ед. | Цвет, ц.ед. | ||||||

| свет-лое | полу-темное | тем-ное | свет-лое | полу-темное | тем-ное | свет-лое | полу-темное | тем-ное | |

| 5,8 | 5,4 | 5,2 | 3,0-4,5 | 2,7-4,3 | 2,5-4,5 | 0,4-1,5 | 1-3,5 | 3,6 и более | |

| 6,2 | 6,0 | 5,7 | |||||||

| 6,6 | 6,2 | 5,9 | 3,0-5,0 | 3,0-5,0 | 3,5-5,5 | ||||

| 7,1 | 6,8 | 6,0 | |||||||

| 7,9 | 7,5 | 6,8 | |||||||

| 8,2 | 8,0 | 7,4 | |||||||

| 8,6 | 8,6 | 8,0 | |||||||

| 9,4 | 9,4 | 9,1 | |||||||

| 12 (особое) | - | 3,2, не более | - | 1,9-3,1 |

Массовая доля двуокиси углерода во всех типах пива должна быть не менее 0,33 %. Высота пены должна быть не менее 30 мм, а ее стойкость — не менее двух минут. Стойкость непастеризованного пива должна быть не менее 8 суток, а пастеризованного или обеспложенного путем фильтрации — не менее 30 суток.

К наиболее распространенным относятся следующие сорта пива: «Жигулевское», «Рижское», «Московское», «Ленинградское», «Украинское», «Мартовское», «Портер».

Пиво «Жигулевское» — светлое пиво с экстрактивностью начального сусла 11 %. Характеризуется мягким хмелевым вкусом и хорошим жаждоутоляющим действием. Готовится из светлого солода с использованием ячменя (до 50 %). Режим затирания: настойный, одно- и двухотварочный, с кипячением густой части затора. Хмель вносится в количестве, обеспечивающем горечь сусла 0,68-0,85 г/дал. Главное брожение по классической схеме длится 7 суток до достижения видимой степени сбраживания 59,1-63,6, а дображивание — 21 сутки.

Пиво «Московское» — светлое пиво с экстрактивностью начального сусла 13 %. Отличается сильновыраженным ароматом и вкусом хмеля. Готовится из 80 % светлого солода и 20 % риса одно- или двухотварочным способом затирания. Хмель вносят до достижения горечи сусла 1,2-1,5 г/дал. Главное брожение ведут 8 суток до достижения видимой степени сбраживания 63,8-66,9. Дображивают «Московское» пиво 42 дня.

Пиво «Украинское» относится к темным сортам. Экстрактивность начального сусла составляет 13 %. Характерная вкусовая особенность: сладковатый вкус и аромат темного солода. Готовят заторы из 50 % светлого, 40 % темного и 10 % карамельного солодов одно- или двухотварочным способом. Горечь сусла 0,57-0,71 г/дал; видимая степень сбраживания 56,9-61,5; продолжительность дображивания 30 суток.

«Портер» — темное пиво с экстрактивностью начального сусла 20 %. Характеризуется отчетливым вкусом и ароматом темного солода с винным привкусом. Готовится из темного солода (82 %), светлого солода (6 %) и карамельного солода (12 %) одноотварочным способом затирания. Горечь сусла 1,49-1,86 г/дал. Сусло сбраживают 10 суток до достижения видимой степени сбраживания 56,0-58,5, дображивают пиво 70 суток.

Рекомендуемые страницы:

lektsia.com

Особенности розлива в стеклянные одноразовые бутылки

⇐ ПредыдущаяСтр 120 из 169Следующая ⇒

Завод-изготовитель бутылок поставляет их на поддонах, где они расположены рядами и закрыты пленкой. С завода-изготовителя бутылки поступают чистыми и лишь слегка запыленными вследствие транспортировки.

Обработка таких бутылок перед подачей на розлив ограничивается:

· снятием их с поддонов;

· ополаскиванием в мойках для удаления частичек пыли, иногда от ополаскивания отказываются.

Однако это возможно лишь при целостности защитной пленки на поддоне и отсутствий повреждений самого поддона.

Распаковка новых стеклянных бутылок

Для распаковки ряды бутылок последовательно сталкиваются с поддона. Это должно осуществляться очень осторожно, чтобы не опрокинуть ни одной бутылки (что может привести к массовому падению бутылок, см. раздел 5.5.2). Иногда вместо сталкивания используют зажимной захват и перенос рядов. Прокладки между рядами собирают и при необходимости их можно направить для повторного использования.

Ополаскивание

Поскольку новые бутылки поступают с завода-изготовителя, они не содержат остатков напитка и по условиям производства являются почти стерильными. Присутствующая мелкая пыль легко смывается при ополаскивании бутылок в специальной моечной машине.

Мойка новых бутылок

Специальные моечные машины для новых бутылок (ополаскиватели или ринзеры, Rinser) — это, как правило, машины карусельного типа. Чтобы полностью оросить поступающие с транспортера бутылки, последние должны быть перевернуты горлышком вниз. Для этого ринзеры снабжены пластмассовыми захватами (грейферами), бережно захватывающими бутылку, приподнимающими и переворачивающими ее на 180°, после чего они фиксируют бутылку точно над форсунками. Поднятие и последующее опускание бутылок происходит с помощью копира, управляющего пальцами захвата бутылок.

В процессе прохождения через ринзер бутылка ополаскивается холодной водой, однако подобные мойки могут иметь и несколько отделов для раздельной подачи сред к форсункам: такими средами могут быть холодная и/или горячая вода, а также сжатый воздух (для ускоренного удаления остатков воды). В среднем время обработки бутылок составляет от 8 до 12 с. Управление осуществляется при помощи дисковой задвижки. Стекающая вода собирается в ваннах-уловителях и затем отводится.

На рис. 5.50 приведен механически управляемый ринзер с его основными механизмами. Движение бутылок происходит по часовой стрелке. Поступающая вода (9) поступает через распределитель (6) и направляется к форсункам (7), которые показаны на рисунке не полностью. Отвод вытекающей из бутылок воды идет через ванну (11) и сливной патрубок (12).

Для сохранения биологической чистоты рекомендуется добавлять в свежую воду 0,2-0,3 мг хлордиоксида (СlО2), что улучшает биологическое качество воды, но при этом не образуется хлорфенол. Измерение и регулирование осуществляется при помощи прибора для измерения окислительно-восстановительного потенциала, способного относительно точно установить содержание хлордиоксида в мг/л.

Розлив напитков в многоразовые ПЭТ-бутылки

В настоящее время многие напитки разливают в пластиковые бутылки. Розлив пива в них связан с определенными техническими проблемами и психологическим неприятием, но вомногих странах наблюдается тенденция к увеличению розлива пива в ПЭТ-бутылки. Ниже будет кратко рассмотрена эта тема.

Пластиковые бутылки

В качестве материала для изготовления пластиковых бутылок используются

· ПЭТ (PET), ПЭН (PEN) или смеси этих материалов, а также

· других пластмасс (поликарбонатов, ПК).

Их малая масса и отсутствие боя бутылок делают эти материалы привлекательными для изготовления бутылок, однако существуют некоторые аспекты, по крайней мере лимитирующие их пригодность для розлива пива.

ПЭТ-бутылки

Современные пластиковые бутылки преимущественно изготавливают из ПЭТ — полиэтилентерефталата, представляющего собой полиэфир, конденсированный в плавке из этиленгликоля и терефталовой кислоты. Благодаря методу облагораживания в твердой фазе (Solid State Polycondensation, SSP) ПЭТ уже в течение многих лет находит свое применение в производстве напитков.

Поставляемый в настоящее время на рынок порошок/гранулят служит материалом для выдувания

· ПЭТ-бутылок многоразового использования;

· ПЭТ-бутылок одноразового использования

Свойства ПЭТ

Решающее значение для свойств материала имеет ориентация молекул в процессе изготовления пластиковых бутылок. При аморфном застывании ПЭТ прозрачен, но газопроницаем и чувствителен к высоким температурам, Если же ПЭТ растягивать по двум осям, его газопроницаемость уменьшается. При соответствующем ведении процесса изготовления бутылок ПЭТ кристаллизуется. При вызванной термическим воздействием кристаллизации получается материал молочно-белого цвета. Этого стремятся достичь прежде всего на горлышке (для улучшения стабильности резьбы). Одновременно улучшается термостойкость и газонепроницаемость ПЭТ.

В результате бутылки из аморфно застывшего ПЭТ нельзя мыть при температуре выше 59°С, поскольку при более высокой температуре они начинают деформироваться. У ПЭТ-бутылок с высокой кристалличностью (НС-РЕТ) температура моющей воды может составлять до 75°С.

Взаимодействие между тарой, продуктом и окружающей средой

Между ПЭТ и окружающей средой происходит постоянное взаимодействие. ПЭТ, как и любой полимерный материал, проницаем для газов, летучих веществ и водяных паров. При прохождении газов через стенки говорят о проницаемости, а при переходе веществ из содержимого бутылки на стенки и обратно — о миграции (см. рис. 5.51). Способность удерживать газы обозначают термином «барьерная способность».

«Барьерная способность» ПЭТ сравнительно низка, и это означает, что напиток, содержащий СО2, например пиво, разлитое в ПЭТ-бутылку, со временем теряет давление СО2, и скоро его содержание уже будет недостаточным, так как газ улетучивается через стенки бутылки.

Окружающий ПЭТ-бутылку воздух (а с ним и кислород) также стремится проникнуть внутрь бутылки, и это означает, что содержание кислорода в пиве постепенно повышается со всеми негативными последствиями. Если за минимальное граничное значение принять 0,2 мг О2/л пива, то пиво может храниться в ПЭТ-бутылках 1-2 недели.

Еще одним свойством полимерных материалов является их способность впитывать ароматические компоненты (например, ацетальдегид и другие соединения с отчетливо ощущаемыми вкусовыми оттенками), а позднее их выделять в продукт. Это абсолютно исключает возможность применения ПЭТ-бутылок для розлива минеральной или столовой воды после предыдущего их использования под соки, для пива применение многоразовых ПЭТ-бутылок в таком случае также ограничено.

Рекомендуемые страницы:

lektsia.com

Горячий розлив в пластиковые бутылки

Технология изготовления пластиковых бутылок для горячего розлива.

Технология горячего розлива используется для производства продуктов длительного срока хранения . Обработка продукта проводится более щадящим способом, что сохраняет полезные свойства и вкус, при этом, срок хранения продукта, при горячем розливе, может достигать 12 месяцев. Горячий розлив позволяет уничтожить микроорганизмы, вредные как для продукта, так и для здоровья потребителя.

До 90-х годов прошлого века горячий розлив напитков и других продуктов осуществлялся стеклянную тару. Однако, в последнее время все чаще для этих целей используются пластиковые бутылки.

Традиционная технология мелкосерийного производства пластиковых бутылок не предусматривает горячий розлив. Воздействие на ПЭТ- бутылки температуры более +60ºС приводит к необратимой деформации бутылки. Также может деформироваться горло в процессе укупорки нагретой бутылки крышкой и во время непосредственного контакта с горячей жидкостью. Наконец, на фазе охлаждения, следующей за розливом, объем жидкости уменьшается, и образуется зона разреженного воздуха , это с одной стороны создает барьер для проникновения бактерий в продукт, но с другой создает обратное гидростатическое давление на стенки бутылки , деформируя форму.

В итоге исследований было найдено несколько решений для использования горячего розлива в ПЭТ- бутылки:

- изменение формы бутылки — внесение в дизайн бутылки укрепляющих элементов в виде «лучей» и «поясов»,

- увеличение толщины стенок, и, следовательно, веса бутылок,

- применение технологий тепловой обработки ПЭТ-бутылок. Бутылки, произведенные по этой технологии, обладают уникальным свойством выдерживать температуру до +95ºС , даже после старения.

Горло, как наиболее аморфная часть бутылки, особенно чувствительно к нагреванию. Его большая толщина позволяет горлу сохранять форму только при относительно низких температурах розлива. При более высоких температурах горло должно термически кристаллизоваться или снабжаться вставкой из устойчивого к тепловому воздействию пластика.

Для снижение тепловой сопротивляемости материала и сохранения формы основания бутылки используют элементы дизайна бутылки : «ребра», «лучи» и «пояс» , а также оптимизируют режим растяжения преформы в процессе выдува бутылки.

Тепловая обработка

Основа тепловой обработки — уменьшить аморфную составляющую бутылки, которая может размягчиться при горячем розливе. Уровень кристаллизации должен быть увеличен с целью сделать температуру стеклообразования выше температуры розлива, что позволит избежать деформации бутылки.

С помощью тепловой обработки также снимается остаточное напряжение в молекулярных цепях. Оно вызывается механическим усилием, прилагаемым во время выдува, и остается в материале на стадии охлаждения. Если не снять напряжение заранее, оно может произвольно ослабиться при следующем нагревании, т. е. в процессе розлива. Стремление молекулярных цепей вернуться в ненапряженное состояние приведет к деформации бутылки. Поэтому необходимо провести тепловую обработку, чтобы устранить остаточное напряжение до розлива.

Одноколесная и двухколесная технологии

Тепловая обработка ПЭТ-бутылок может производиться по двум процессам, разработанным компанией Sidel. Один из них осуществляется на стандартных машинах SBO второй серии, печи и выдувные колеса которых снабжаются специальными приспособлениями. Технология задействует модифицированный процесс повторного нагрева для преформ со специфическими профилями. Он обеспечивает высокое качество бутылок в соответствии с дизайном и спецификой распределения материала во время выдува и является важной частью тепловой обработки. Затем путем продольного растяжения осуществляется индуцированная кристаллизация.

После выдува бутылка остается под давлением в форме. Таким образом, на стадии стабилизации стенки бутылки вновь прижимаются к форме, температура которой поддерживается высокой. Тепловая энергия позволяет частично снять напряжение благодаря перераспределению молекулярных цепей. Время контакта и температура зависят от необходимого уровня тепловой обработки. Эта фаза является фактором, определяющим скорость производства. Затем бутылка продувается потоком воздуха под низким давлением. Бутылка стабилизируется и сжимается, что позволяет ей отсоединиться от формы и покинуть выдувную машину без какой-либо деформации.

Этот процесс используется наиболее часто, т. к. является простым и эффективным способом производства бутылок, способных выдерживать температуры до +88º С даже при старении и максимальной абсорбции влаги. Для достижения еще лучших результатов внутреннее напряжение должно быть дополнительно ослаблено. Температуру в форме можно поднять еще выше. При температуре свыше +145º С, молекулярные цепи низкой массы, называемые олигомерами, оставляют отложения на форме и снижают прозрачность бутылок. Машину приходится достаточно часто выключать, чтобы чистить форму, что делает процесс не жизнеспособным с точки зрения промышленного использования.

Поэтому компания Sidel разработала другой процесс, позволяющий повысить качество теплообработанной тары. Его основополагающий принцип — упразднение ступени трансформации преформы в бутылку, поскольку большая разница в размерах приводит к созданию сильного напряжения.

Таким образом, процесс состоит из трех стадий:

- выдува,

- повторного нагрева

- доводки.

Он осуществляется в стандартной печи выдува SBO, из которой продукция поступает в следующую печь и на второе выдувное колесо. Соответственно, технология получила название «двухколесной».

Бутылки, произведенные по этой технологии, обладают уникальным свойством выдерживать температуру до +95º С даже после старения.

По материалам PacWorld.com

Таким образом, существующие в настоящее время технологии горячего розлива в ПЭТ-тару пригодны для крупносерийного производства и требуют наличия дорогостоящего оборудования.

Предприятие «Экопласт» выпускает ПЭТ-бутылки ( код 0303 ф) для розлива продукта температурой 600 С .

butylkaspb.ru

Линия розлива в стеклянную тару

Линия включает в себя следующее:

- Триблок BDGF32-32-10

Данная серия триблока предназначена для розлива пиво в стекло бутылки. Триблок осуществляет ополаскивание, розлив и укупоривание бутылок.

Составным частями триблока являются

-Каркас машина с ограждением, внутри которого расположен рабочий стол.

-Приводные узлы

-Электрический контроллер

-Автоматический блок ополаскивания

-Автоматический блок розлива

-Автоматический блок для укупоривания бутылки

Особенности триблока

Машина имеет компактную структуру, легкую в управлении и имеет высокую степень автоматизации.

Части машины, контактирующие с продуктом, выполнены из нержавеющей стали 304.

В блоке розлива применяются высокоскоростные головки розлива, которые обеспечивают точный и равномерный уровень жидкости в бутылке.

- Тоннель нагрева бутылки

Тоннели нагрева / охлаждения серии WP используются для температурной обработки наполненных и укупоренных бутылок .

Эта серия оборудования предназначена для выравнивания температуры продукта, материала бутылки с температурой окружающего воздуха — после розлива продукта (игристые вина, газированные напитки, пиво, квас, чай, соки и т.д.), что гарантирует отсутствие конденсата на бутылке перед этикетированием или маркировкой.

Выравнивание температуры происходит путем распыления воды (в нескольких температурных зонах) на поверхность тары.

Как нагрев, так и охлаждение осуществляются постепенно за счет прохождения бутылок через разные температурные зоны внутри туннеля, что позволяет избежать температурного удара. Расположение и конфигурация форсунок обеспечивают равномерное распределение «водяного облака» во всех температурных зонах тоннеля.

- Осушитель

- Автомат для групповой упаковки в термо-пленку

Оборудование предназначено для автоматической групповой упаковки бутылок и тары в термоусадочную плёнку, широко используется на предприятиях по розливу минеральной, питьевой воды, напитков, пива, алкоголя, фармацевтических средств и других местах. Оборудование заключает в себе автоматическую подачу и группировку тары, её упаковку в термоусадочную плёнку (рукав), подачу бутылок в термоусадочную камеру.

liniirozliva.ru

Розлив домашнего пива в стеклянные бутылки

Многие домпивовары для удобства разливают свое пиво в пластиковые бутылки: это действительно наименее трудозатратный способ, потому как общее количество бутылок резко сокращается из-за их большого объема, лишний воздух из бутылки можно выдавить перед закупориванием, а для самого закупоривания не нужно никаких приспособлений. Но я по эстетическим соображениям предпочитаю ПЭТу традиционную стеклобутылку, поэтому розлив в моем случае приобретает определенные особенности.

Надеюсь, что этот пост будет интересен начинающим домашним пивоварам.

Итак, первое, с чего следует начинать процедуру розлива: тщательное мытье и дезинфекция всех бутылок. Мыть лучше всего специальным ершиком для бутылок, используя обычное неароматизированное мыло, после чего несколько раз ополоснуть бутылку водой. Для дезинфекции берем бак для розлива, заполняем его дезраствором (я использую йодный раствор) и наполняем им «с горкой» все бутылки:

Как видно на фото выше, часть бутылок — с бугельными пробками, на мой взгляд это самый удобный вариант вообще. Жаль, что такие бутылки достаточно дорогие, лично я их обычно покупаю «по случаю» вместе с пивом (чаще всего в них попадаются немцы).

После того, как пройдет 15-20 минут, выливаем дезраствор из бутылок обратно в бак:

И закидываем туда все то, что понадобится для перелива и розлива: кроненпробки и тарелку для них, трубку для розлива (о ней чуть ниже), гибкую трубку для перелива и «подсос» для нее. Последний нужен для того, чтобы запустить процесс перелива по закону сообщающихся сосудов, втянув в себя воздух из сифонной трубки для перелива. Поскольку после дезинфекции категорически запрещено касаться губами этой трубки, для этой цели и используется «посредник» между ртом и трубкой в виде короткого куска другой трубки меньшего диаметра.

Параллельно со всем этим занимаемся праймером: дрожжам понадобятся сбраживаемые сахара, чтобы карбонизировать пиво в бутылке. Обычно используют глюкозу или сухой солодовый экстракт. Для расчета их количества есть множество онлайн калькуляторов, советую поискать по запросу «beer carbonation calculator». Важный момент! Если добавить слишком много сахаров, то на выходе получим пару ящиков замечательных бутылочных бомб. Вносить сбраживаемые сахара надо аккуратно, и лучше добавить их меньше, чем больше, потому что это действительно опасно.

Итак, глюкозу или солодовый экстракт надо разбавить водой (я обычно делаю 30% плотность праймера) и прокипятить около 15 минут, а затем быстро остудить до комнатной температуры в раковине с холодной водой.

Процесс перелива сифонной трубкой в бак для розлива:

Сразу же добавляем праймер, чтобы он перемешался во время перелива:

Еще в начале перелива надо сделать замер плотности, чтобы посчитать окончательное значение алкоголя по объему. Когда перелив завершен, приступаем к розливу. Для этого можно использовать все ту же сифонную трубку с зажимом. Я так достаточно долгое время и делал, но в итоге мне это надоело, после чего я приобрел бак с краном и специальную трубку с клапаном (чего теперь всем яростно рекомендую):

Клапан в нижней части трубки хорош тем, что при нажатии им на дно бутылки пиво из бака тут же устремляется вниз. В данном случае перелив «под слой» очень важен, чтобы избежать лишнего контакта готового пива с атмосферным воздухом. Ну и скорость самого процесса с такой трубкой несравнима с возней с сифонной трубкой:

Когда бутылка наполнена, ее желательно сразу же прикрыть кроненпробкой, но пока не запечатывать. Это позволит остаточной углекислоте немного выдавить воздух из под пробки. Сами крышки поставляются вот в таком виде (напомню, к моменту розлива они должны быть уже продезинфицированы):

Закупориваются бутылки с помощью вот такого устройства:

Готово!

Сразу же можно наклеить на пробки идентификатор с номером партии и ее названием, чтобы потом в шкафу было видно, где кто:

Проблема идентификации бутылок с бугелями решается так:

А потом уж и этикетки надизайнить можно, чтобы сделать «презентационные» бутылки, которые на стол выставить не стыдно:

www.beerlog.ru

Изобарический розлив

Изобарический розлив

Изобарический розлив — способ розлива жидкостей, насыщенных углекислотой, из емкостей под давлением. При этом углекислота из баллона заполняет емкость, в которую наливается жидкость, вытесняя из нее воздух и создавая давление, равное давлению в емкости с жидкость. Емкость заполняется быстро и с сохранением всех качественных характеристик жидкости. Изобарический розлив (с избыточным давлением)— способ розлива напитков, насыщенных газом (углекислотой), из емкостей под давлением.Принцип изобарического розлива заключается в том, что перед розливом, в бутылке создается такое же давление как и в баке розлива, после чего напиток под действием силы тяжести поступает в бутылку и, распределяясь по стенкам, не образует пены. Путь для разливаемого напитка открывается только тогда, когда давление в бутылке и газовой среде над напитком выровняется (изобарометрический принцип).

После этого давление в бутылке плавно снижается до атмосферного. Емкость заполняется быстро с сохранением всех качественных характеристик продукта. Изобарический розлив предназначен для розлива газированных напитков: от игристых вин до пива и от минеральных вод до газированных безалкогольных напитков. В то же время он подходит для розлива негазированных напитков, как в стеклянные, так и в РЕТ-бутылки.

Изобарический розлив применяется при фасовании жидкостей, содержащих углекислый газ (лимонады, пиво, шампанское, сидр и др.). При этом стараются исключить контакт жидкости и кислорода, что повышает качество продукта. В настоящее время существует огромное количество разнообразных конструкций наливных устройств, но принцип действия у всех похож.

В качестве примера рассмотрим принцип действия наливного устройства изобарического розлива с предварительным вакуумированием тары.

Работу данного наливного устройства можно разделить на несколько этапов:

1 этап. Бутылка, поднимаясь на столике, прижимается центрирующим колокольчиком вплотную (герметично) к наливнику. Далее при помощи неподвижного копира открывается вакуумный клапан и из бутылки удаляется 90% кислорода. Если бутылка отсутствует срабатывает предохранительный клапан и вакуум не прерывается.

2 этап. При помощи роликового подъемника открывается газовый клапан, и СО2 из кольцевого резервуара поступает в бутылку через трубку. Входящий поток СО2 устанавливает в бутылке очень высокую концентрацию СО2, одновременно в бутылке устанавливается давление такое же, как в кольцевом резервуаре.

3 этап. После того, как давление в бутылке стало равным давлению в расходном резервуаре машины, наружная пружина открывает клапан. Продукт протекает самотеком вниз и посредством шатра стекает тонкой пленкой по стенкам бутылки. СО2 отводится через трубку в кольцевой резервуар.

4 этап. Налив происходит до тех пор, пока уровень продукта в бутылке не дойдет до нижнего края трубки и сравняется по закону сообщающихся сосудов с уровнем в резервуаре. В то же время оставшееся СО2 в бутылке выйти уже не сможет.

5 этап. В завершение при помощи рычага закрываются клапаны, под действием копира срабатывает сбросной клапан и бутылка опускается от наливного устройства и выводится из машины. Обычно сброс давления из бутылки происходит в несколько нажатий, что исключает вспенивание продукта и сохранение стабильного уровня наполнения бутылок.

6 стадия CIP мойки. Наливные устройства должны быть приспособлены для CIP мойки. Для этого под наливниками устанавливаются моечные стаканы и посредством центрирующих колокольчиков плотно прижимаются. Таким образом, в режиме циркуляции может быть промыта вся система.

В статье рассмотрен принцип действия изобарического наливного устройства с предварительным вакуумированием. Так же существуют конструкции наливных устройств без вакуумирования.

prodmash.com

Розлив крафтового пива в бутылки

CRAFT Beer — в переводе с английского означает «ремесленное пиво» — продукт не массовый и нестандартный. Крафтовое пивоварение зародилось в США в середине 1970-х, когда американцы, устав от однотипных и невыразительных лагеров, производимых транснациональными корпорациями, начали варить необычное пиво у себя дома и в гаражах. Потом они объединялись и создавали небольшие пивоварни, часть из которых, в конечном итоге, стали теми самыми легендарными Dogfish Head, Anderson Valley, Boston Beer Company, Sierra Nevada и т.д. Так появилось целое крафтовое движение, которое спустя пару десятков лет добралось и до Европы.

Крафтовое пиво — это пиво, сваренное по пути усложнения вкуса с соблюдением всех традиций пивоварения. Кроме солода, хмеля и воды ингредиентами служат мед, сахар, пряности (мускатный орех, кореандр…), фрукты и даже овощи. Эти нестандартные дополнительные ингредиенты придают пиву неповторимый вкус.

С развтием рынка производства крафтового пива в России мы предлагаем компактные полуавтоматические моноблоки и триблоки для бутилирования крафтового пива. Универсальный розлив может работать с бутылками, объемом 0,33 — 0,75 литра. За счет применения вакуум-насоса в бутылке перед наполением создается одинарный или двойной вакуум для минимизации окисления продукта. Управление циклами розлива может быть как ручным, так и автоматическим. Укупоривание бутылок может быть кронен-пробкой 26 мм (стандарт) , 29 мм (шампанская бутылка) или корковой пробкой с последующим закручиванием мюзле (шампанская бутылка).

МОДЕЛЬНЫЙ РЯД ПОЛУАВТОМАТОВ РОЗЛИВА КРАФТОВОГО ПИВА:

Розлив 2iso, 4iso, 6iso

Моноблок (розлив-укупорка) 2i-1, 4i-1, 6i-1

Триблок (ополаскивание-розлив-укупорка) 4-4i-1, 4-4i-2 (см. фото)

Триблок (ополаскивание-розлив-укупорка) 6-6i-1, 6-6i-2

У нас накоплен большой опыт по поставке, запуску и обслуживанию высокоскоростных производственных линий розлива пива в бутылки и кеги. Именно поэтому мы можем предложить нашим Клиентам лучшее оборудование для небольших производств. Максимальная производительность полуавтоматов розлива крафтового пива составляет до 700 бутылок в час и зависит от действий оператора (для модели 6-6i-2).

Для нанесения самоклеющейся этикетки мы предлагаем компактный настольный полуавтомат ET-L.

Напишите нам запрос и мы подберем для Вас оптимальную комплектацию оборудования. Уже установленное оборудование можно будет посмотреть на одной из крафтовых пивоварен РФ.

zittel.ru