Технология гранулирования комбикормов

Главная > Кормопроизводство > Технология гранулирования комбикормов6 ноября 2018 просмотры

Гранулирование кормов — это процесс агломерации, то есть объединения мелких частиц в более крупные частицы, под действием механических процессов увлажнения, нагрева и давления.

Для чего гранулировать комбикорм

Для грануляции есть три основные причины, которые важно хорошо осознать, потому что именно они должны побуждать производителей и потребителей кормов к осуществлению этой недешевой операции:

- Улучшение эффективности корма

- Происходит желатинизация и разрыв длинных молекул составляющих корма, что улучшает усвоение смесей животными.

- Исчезает расслоение составляющих корма, поэтому животные потребляют однородный сбалансированный корм все время.

- Уменьшаются затраты на корма, потому что животные (особенно птица) не могут выбирать любимые составляющие и выбрасывать из кормушки нелюбимые.

- Улучшение механических характеристик корма

- Увеличивается удельный вес, что положительно влияет на эффективность перевозок и емкостей для хранения.

- Улучшаются характеристики текучести.

- Улучшается гигиена корма, снижается количество микробов.

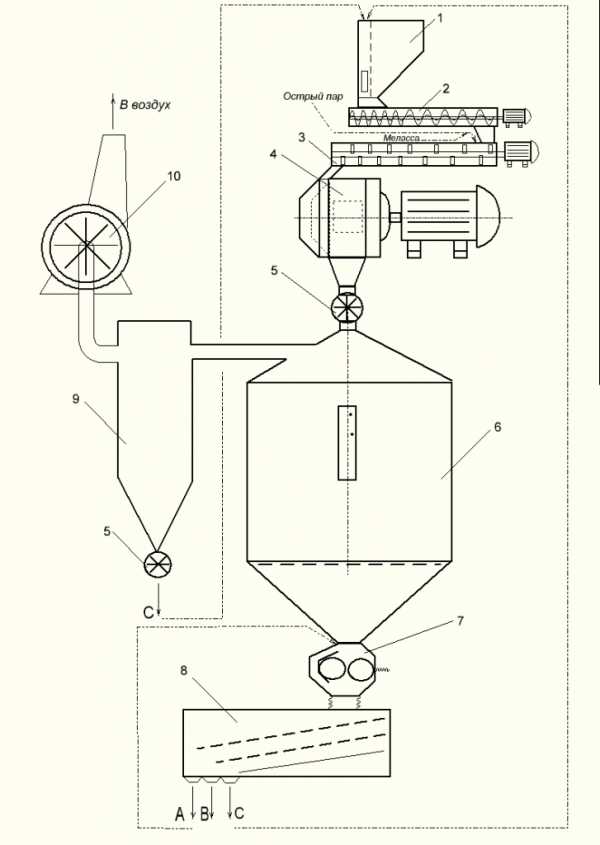

Рис.1 Принципиальная схема линии грануляции

Где 1 – специальный бункер; 2 — шнековый дозатор; 3 — кондиционер; 4 – гранулятор; 5 – шлюзовой затвор; 6 – охладитель; 7 – вальцы; 8 – просеиватель; 9 – циклон; 10 – вентилятор.

Работает линия следующим образом. Рассыпной корм из специального бункера отбирается дозирующим шнеком для подачи в кондиционер. Обороты шнека переменные для регулирования необходимой подачи. Так же должен быть переменным шаг навивки шнека, чтобы «растягивать» продукт.

В лопастном кондиционере продукт насыщается острым паром (с возможным добавлением мелассы). Это позволяет его разогреть до 70-80°С, увлажнить и размягчить. При прохождении через отверстия гранулятора температура массы возрастает еще на 5-15°С.

Шлюзовой затвор отсекает полость гранулятора от охладителя. В охладителе через слой гранул протягивается наружный воздух. Здесь гранула затвердевает, подсушивается и охлаждается почти до температуры окружающей среды. Далее на вальцах гранулу можно измельчить в крупку, или, направив по байпасному (обводному) каналу, подать на просеиватель.

Отобранная пылевидная фракция вместе с пылью из циклона возвращаются обратно на грануляцию через отдельный отсек специального бункера (фракция С). Крупная фракция с верхнего сита (фракция А) может направляться на повторное измельчение на вальцах.

Как видим, линия сложная. В ней к каждой машине предъявляются особые требования. Именно поэтому операторы, которые на ней работают, должны иметь основательные знания всех процессов, которые происходят, и хорошо представлять, какое регулирование на какие характеристики влияет. К сожалению, сейчас, по моим наблюдениям, не более чем один из пяти операторов гранулятора соответствует квалификационным требованиям. Это означает, что администрация предприятия не понимает значения обучения своего персонала и теряет выгоду там, где могла бы ее иметь.

Обзор отдельных машин технологии гранулирования

Специальный бункер на линии гранулирования

К бункеру (рис.2.) предъявляются особые требования, поскольку там находится трудно-текучая измельченная масса.

Рис 2. Специальный бункер

Стенки бункера должны быть крутыми, желательно с разными углами наклона, что приводит к различным скоростям движения вдоль каждой стенки и предотвращает образование сводов.

Желательно, чтобы объем бункера мог обеспечивать не менее 2-х часов работы гранулятора.

Нижнее выходное отверстие должно быть с расширением к низу.

В бункере должен быть вертикальный отсек для сброса пылевидной фракции.

Также, в основной части бункера рекомендуется иметь наблюдательное окно лицом к оператору. По этому окну оператор ориентируется об окончании порции одного рецепта в бункере и своевременно подает сигнал о возможности производства другого рецепта для уменьшения технологических простоев.

Желательно, чтобы на стенках бункера были установлены вибраторы. Причем, лучше, чтобы включение вибраторов осуществлялось автоматически и нециклично во время работы дозирующего шнека.

Между бункером и дозирующим шнеком желательно устанавливать шибер с квадратным отверстием (см. Лекцию 3 Дозирование).

Дозирующий шнек на линии гранулирования

Работа и конструкция дозирующего шнека достаточно изложены в описании работы всей линии. Эта машина достаточно надежная и особых хлопот не доставляет.

Хотя, при производстве престартеров на матрице с тоненькими отверстиями 2 … 2,5 мм можно столкнуться с проблемой необходимости очень малых подач. В этом случае частотные регуляторы, которые управляют оборотами дозирующего шнека, не могут достаточно обеспечить крутящий момент при малых оборотах.

В таких случаях мы достигали стабильных малых подач с помощью шибера с квадратными отверстиями, который описан выше.

Также иногда нам приходилось модернизировать дозирующий шнек и оснащать его форсунками для распыления воды в жаркий летний период, когда сырье было пересушено и времени нахождения продукта в кондиционере было недостаточно. Такой прием существенно повышал прочность гранул и снижал энергозатраты на основном двигателе гранулятора на 15 … 20%.

Кондиционер на линии гранулирования

Кондиционер является чрезвычайно важной машиной, которая требует периодического контроля. В принципе, это простой вал с лопатками, которые могут устанавливаться под разным углом, который вращается с постоянной скоростью.

Теоретически, он только транспортирует сыпучий продукт и пар с одного конца трубы в другой конец и перемешивает их между собой. Однако, задача стоит таким образом, чтобы время нахождения продукта в кондиционере было как можно большим, чтобы влага успела впитаться в частицы сухой зерновой массы. В связи с этим возникает ограничение: с одной стороны, производительность кондиционера не должна быть меньше, чем производительность дозирующего шнека; с другой стороны, она должна быть как можно меньше.

Очень хорошо, если продукт находится в кондиционере до 40 секунд, но в большинстве случаев это 20 секунд и меньше. Чтобы этого достичь, часто приходится часть лопаток поворачивать в обратную сторону. Только эти лопатки не должны быть напротив загрузочного окна, иначе произойдет забивание продукта в дозирующем шнеке.

Чтобы увеличить время кондиционирования некоторые производители увеличивают длину кондиционера, или ставят два вала параллельно.

Так или иначе, у кого есть грануляционная линия, я советую посвятить время изучению этого вопроса и настройке лопаток на максимальное время кондиционирования. В моей практике даже были случаи, когда приходилось заменять электродвигатель и привод, установленный заводом-изготовителем, чтобы достичь желаемого результата. Но оно того стоило!

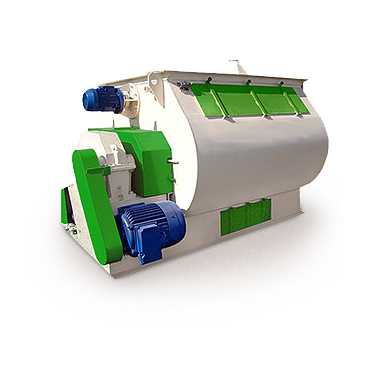

Грануляторы

Грануляторы бывают двух типов: с плоской и цилиндрической матрицей. Они могут быть маленькими, с мощностью около 15 кВт и огромными — до 600 кВт. Диаметр отверстий матрицы 2-19 мм. Толщина матрицы от 3 до 15 см. Грануляторы используют не только для грануляции кормов, а также и для грануляции соломы, жома, древесных опилок, животного помета и т.д..

Рис.3 Гранулирование цилиндрической матрицей

1 — матрица; 2 — прессующий ролик; 3 — фильеры; 4 — нож

Процесс гранулирования заключается в сжатии рассыпного комбикорма в клиновом зазоре между прессующими роликами и внутренней поверхностью матрицы до состояния, когда он под действием влаги, тепла и давления приобретает термопластичные свойства.

На этом этапе происходит предварительное сжатие рассыпного комбикорма. В дальнейшем, по мере роста давления растут упругие и пластические деформации, возникают значительные усилия расклинивания.

Когда напряжение сжатия превзойдет силы сопротивления сжатого комбикорма, он продавливается через фильеры (отверстия) матрицы 1, приобретая форму гранул, диаметр которых близок к диаметру фильеры матрицы. Длина гранул определяется положением ножа 4. Как правило, длина гранул не должна превышать полтора диаметра.

Работа ролика в грануляторе

Рис.4 Работа ролика

Ролики сильно изнашиваются, так как имеют меньший диаметр и чаще вступают в работу, а потому должны иметь очень прочную и твердую поверхность, которая предотвращает скольжение.

Чем тоньше слой продукта, тем проще ролику на него накатиться и продавить через отверстие. Чем толще слой продукта, тем больше оказывается горизонтальная составляющая реакции ролика, что вызывает скольжение. В таком случае продукт накапливается перед роликом и возникает сильная вибрация, которая может повредить весь узел.

Оператор гранулятора должен немедленно сбросить продукт через предохранительный клапан, перекрыть подачу пара и стабилизировать работу гранулятора, уменьшив подачу дозирующим шнеком.

Рис.5 Силы прессования

Существует три типа поверхности роликов:

- Наваренная прочным карбидным электродом (шершавая).

- С канавками по образующей рабочей поверхности (похожа на широкую шестерню).

- С засверленными углублениями на рабочей поверхности (перфорированная).

Тип поверхности ролика выбирается методом индивидуального подбора. Чаще всего встречается 2 тип.

Важно! Следить за равномерным износом боковой поверхности ролика. Этот износ полностью зависит от угла наклона забрасывающих лопаток на конусе матрицы. Это очень тонкая настройка. Но, если вы не осуществите ее правильно, то и ролики и матрица будут выходить из строя в два раза быстрее, чем ожидается. А качество гранул также будет неудовлетворительным.

Иногда встречаются случаи слишком частого выхода из строя подшипников на роликах. В этом случае стоит проверить систему смазки и температурные характеристики применяемого масла. А случается, что режимы работы гранулятора настолько тяжелые, что приходится заменять и тип подшипника.

Состояние рабочей поверхности матрицы

Также крайне важно следить за состоянием рабочей поверхности матрицы. При сильном ее сносе достичь качественной гранулы не удастся.

Предлагаю внимательно рассмотреть и понять конструктивные особенности отверстия матрицы, которые изображены на рис.6. Понятно, что при износе поверхности существенно уменьшается компрессионное соотношение D/d.

Также при частой реставрации со шлифовкой рабочей поверхности, уменьшается общая и эффективная толщина матрицы. А вместе с ней ухудшается другой важный показатель — рабочее соотношение h/d, которое задает время нахождения материала в отверстии и формирования прочности гранулы.

Рис.6 Отверстие матрицы в разрезе

Разрез отверстия матрицы: В — полная толщина; h — эффективная толщина; t — глубина выхода; d — диаметр гранулы;

D — входной диаметр; Ф — входной угол; h/d — рабочее соотношение; D / d — компрессионное соотношение.

Охладители на линии гранулирования

Горячая гранула через шлюзовой затвор попадает в охладитель.

В принципе, любая сушилка может выполнять функции охладителя. Но в нашей промышленности, как правило, используются охладители четырех типов: вертикальные — охлаждающие колонки и противоточные охладители; и горизонтальные — цепные и барабанные.

О всех этих машинах, их преимуществах и недостатках, стоит поговорить отдельно. Сейчас же мы кратко рассмотрим некоторые особенности самого популярного в последнее время противоточного охладителя.

Рис.7 Противоточный охладитель

Данный тип охладителя приобрел популярность из-за высокой производительности, простоты конструкции и надежности. В этом охладителе слой гранул выполняет роль воздушного фильтра, через который продувается наружный воздух. Именно поэтому, надо понимать, что гранулу не удастся охладить ниже температуры окружающего воздуха tвнеш.

Производители оборудования гарантируют, что достаточной температурой гранул является tвнеш + 5°С. То есть, если в помещении, где расположен охладитель + 10°С, приемлемой температурой гранул является 15°С. Если в этом помещении 32°С, то приемлемой температурой гранул является 37°С. Это обычные законы физики, с которыми надо смириться. Производители оборудования честны перед пользователями (эксплуатационщиками) этого оборудования…

Но производителей кормов это приводит к головной боли, когда ночная температура падает на 15-20 градусов, а в бункерах готовой продукции находятся теплые комбикорма, произведенные днем. И они начинают отсыревать.

В нашей зоне мы встречаемся с такими проблемами во второй половине лета и во время морозных ночей зимой. Есть несколько технических и организационных мер по борьбе с этим явлением.

Вот некоторые из них:

- обеспечить качественное вентилирование бункеров готовой продукции;

- производить корма, которые будут храниться в накопительных бункерах, ночью.

Другой аспект, на который нужно обратить внимание при эксплуатации противоточных охладителей — это разная температура гранул на выходе. Дело в том, что вытяжной патрубок конструктивно направлен в сторону и смещен относительно центра.

Воздух «ленивый» и ищет пути наименьшего сопротивления. Если отсутствует верхний шлюзовой затвор (я встречал такие случаи), основная масса воздуха будет извлекаться из гранулятора вхолостую.

В стандартном же случае основная масса воздуха протягивается через тонкий слой гранул со стороны воздушного патрубка, а не по диагонали. Таким образом, с противоположной стороны гранула будет теплее, и это может вызвать проблемы при хранении. Чтобы уравновесить потоки воздуха с обеих сторон мы прикрывали отверстия для забора воздуха со стороны вытяжного патрубка, чтобы заставить больше воздуха забирать с противоположной стороны.

Рис.8. Движение воздуха в охладителе

Вальцы линии гранулирования

Строение вальцев показано на рис.9. С их регулировкой и восстановлением боковых поверхностей роликов постоянно приходится иметь дело.

Поверхностный слой вальцев цементирован на глубину до 10 мм и имеет высокую твердость и износостойкость. Поэтому, при их износе есть возможность до двух (иногда трех) раз реставрировать их путем шлифования цилиндрической поверхности и нарезки зубцов.

Следует помнить, что после каждой обработки боковая площадь уменьшается, вальцы вступают в работу чаще, а потому срок работы реставрированных вальцов уменьшается. Как правило, время реставрации занимает время не менее одной недели, а поэтому на предприятиях должны быть как минимум два комплекта роликов.

Рис.9 Элементы конструкции вальцов

Просеиватели на линии гранулирования

В нашей промышленности используют возвратно-поступательные или дисковые просеиватели. Лучше всего, когда просеиватели имеют два сита. Хотя, я встречал и просеиватели только с одним ситом, предназначенным для отбора пыли.

Если сравнивать работу возвратно-поступательных и дисковых просеивателей, я предпочитаю вторые: меньше шума, меньше травмируют гранулу, меньшая высота машины, дольше служит сито.

К их недостаткам можно отнести большую цену всей машины и ее сменной части — просеивающего диска.

Хотя, последнюю проблему мы успешно преодолевали, изготавливая диски собственными силами — раскроем листа и сваркой полуавтоматическим сварочным аппаратом. В любом случае, размеры отверстий сит нужно подбирать индивидуально.

Рис.10 Внешний вид дискового просеивателя гранул

Вот мы рассмотрели почти все машины линии грануляции. Оставили без внимания только вентиляцию и систему обеспечения паром. Некоторые мелкие предприятия работают без пара, только добавляют простую или горячую воду. В таких случаях качество грануляции значительно ухудшается.

Система обеспечения паром — это отдельная сложная тема, которая включает водоподготовку, парообразование, капле-отделение, возврат конденсата и тому подобное. При введении в корма патоки, система усложняется еще больше, но прочность гранул и вкусовые качества кормов сильно улучшаются. И тот, кто имеет возможность вводить мелассу в корм, никогда об этом не пожалеет. Но, это темы других лекций, если наши уважаемые читатели проявят к ним интерес.

При всем разнообразии аспектов при работе линии грануляции есть два основных, которые чаще всего беспокоят производителей: это прочность гранул и желание повысить производительность.

Что влияет на качество и производительность гранулирования?

Как бы мы не настраивали машины, следует всегда помнить, что прочность гранулы больше зависит от рецептуры! И, если ваше предприятие стремится к успеху, ваш специалист по составлению рецептов должен в этом вопросе глубоко разобраться и руководствоваться не только критериям питательность/цена, но и дополнительными характеристиками смеси. Здесь я коротко о них напомню:

- Более 5% жиров в рецепте приводит к хрупкости гранул;

- Чем больше белка, тем лучше — гранула пластифицируется, становится прочной;

- Высокое содержание минеральной части цементирует гранулу. Гранулы для несушек, обычно достаточно прочные;

- Пшеница и отруби — гранула прочная;

- Высокое содержание кукурузы — приводит к хрупкости гранул;

- Введение мелассы склеивает частицы между собой, словно карамель. Очень положительно влияет на прочность и уменьшает образование пыли.

Но, когда у нас неожиданно возникают проблемы с качеством гранул, мы, как ни странно, не беремся за анализ рецептов. В первую очередь мы проверяем работу охладителя: не выходит ли из него теплая гранула. Если по какой-то причине (а чаще всего из-за осадка в воздушных трубах) из охладителя выходит не достаточно холодная гранула — будут проблемы и с ее хрупкостью. Другой негативный фактор — повышенная относительная влажность воздуха, что случается в период осенней непогоды.

Что влияет на производительность грануляции?

На производительность грануляции наибольшее влияние оказывает диаметр отверстий матрицы. При диаметре отверстий 5 мм производительность гранулятора больше в 5 раз, чем при диаметре 2,5 мм. Именно поэтому, выпуск гранул малых диаметров очень затратный. Из-за этого многие для производства пре-стартеров и стартеров производят гранулы на матрицах с отверстиями 4,5-5мм, а затем «колют» их на вальцах и просеивают крупку.

Как проверить прочность гранул?

Проверка прочности гранул производится на специальных приборах путем воздействия на навеску заданной массы лопаток, которые вращаются в замкнутом объеме с этими гранулами. После «травмирования» гранул в течение 1 минуты навеска просеивается на ситах 1,5 мм и определяется содержание фракции пыли. Чем меньше пыли, тем гранула прочнее.

Влажность сырья и гранул

В предыдущих лекциях мы несколько раз говорили о потерях массы сырья, например, при помоле, хранении или очистке. Грануляция же — одна из немногих операций при производстве комбикормов, где у нас есть возможность увеличить вес продукта с помощью добавления воды. Именно поэтому опытные производители уделяют этому аспекту очень серьезное внимание, ведь, в конце концов, здесь можно законно заработать (или не заработать) большие деньги. Посчитайте, во сколько на вашем предприятии оценивается дополнительный выход продукции, например, на 0,5%? Стоит ли за это побороться?

Но, чтобы этого достичь, нужно модернизировать линию и дополнительно научить операторов и, желательно, поощрить их премиальными. Дополнительное введение жидкости возможно и в дозаторе, и в кондиционере. Здесь важны все параметры: время экспозиции, предыдущая влажность смеси, дисперсность распыления воды, влажность мелассы, если она добавляется.

Производительность гранулятора и величина потребляемого основным двигателем тока также изменяются, как правило, в лучшую сторону. Однако, сам режим гранулирования становится менее стабильным, увеличивается вероятность пробуксовки.

В этом случае, если не обеспечить надежную автоматизацию отсечения подачи воды, то произойдет «заливка» зерновой массы водой и преобразование ее в тесто с последующей утилизацией. Каждому запуску этой системы в работу должен предшествовать предварительный расчет, основанный на начальной влажности измельченной массы и желаемой конечной влажности гранул. При этом надо учесть, что при охлаждении гранула также потеряет и влажность. Что тут говорить о необходимости более частого контроля влажности и температуры гранул на выходе из охладителя!

Существуют компании, которые поставляют специальное компьютеризированное оборудование для доувлажнения и контроля влажности гранул. У меня в этом также был опыт с известным европейским авторитетом. Однако, при всей его дороговизне и многократных приездах специалистов, система не заработала уверенно и от нее пришлось отказаться. А вот простые технические решения при заинтересованности операторов работали четко и приносили хороший результат.

Завершение

Ну вот, дорогие друзья, мы закончили наш короткий курс из пяти лекций по технологии производства кормов. Надеюсь, он был полезным для специалистов, профессионально занимающихся производством кормов. Возможно, он также был интересен некоторым потребителям кормов и пролил свет на нашу внутреннюю кухню? Возможно, он прибавит вашего уважения к тем, кто занимается этим непростым и кропотливым делом — производством пищи для ваших животных?

Я буду искренне благодарен получить ваши комментарии и пожелания. Понятно, что в таких рамках невозможно осветить все тонкости процесса, с которыми приходилось сталкиваться в течение 20 лет, с момента, когда я начал заниматься этим делом. Также, я не хотел слишком растягивать материал, чтобы не утомить вас и чтобы вы дочитали его до конца. Ну, а удалось ли мне это, судить вам.

Искренне ваш, Ярошенко Владимир

Автор курса: Владимир Владимирович Ярошенко — эксперт по промышленному производству комбикормов, многолетний консультант рубрики «Производство кормов» информационного портала soft-agro.com.

Скачать статью в формате .pdf

С нетерпением жду отзывы и комментарии. Большое Вам спасибо!

Нашли этот материал полезным? Поделитесь с коллегами в соцсетях или отправьте ссылку прямо на почту!

Хотите получить больше информации по технологиям производства комбикормов? Подписывайтесь на наш новый вводный (бесплатный) курс «Технология производства комбикормов»

Гранулирование комбикормов

Гранулированные комбикорма имеют, как правило, форму небольших цилиндриков диаметром от 2,4 до 20 мм, длина их обычно не превышает 1,5…2 диаметров. Размеры гранул зависят от их применения. Мелкие гранулы предназначены в основном для молодняка птиц (цыплят, утят и т. д.), гранулы размером около 5 мм используют для взрослой птицы, рыбы, крупные гранулы — для крупного рогатого скота, свиней, лошадей.

Каждая гранула представляет собой полный набор всех питательных веществ, заключенных в комбикорме, тогда как при кормлении рассыпным комбикормом птицы едят только то, что им нравится, оставляя часть комбикорма. Гранулированные комбикорма также важны для жвачных животных и свиней. Удобны гранулы для рыб, так как целая гранула долго может находиться в воде, сохраняя питательные вещества.

Некоторые исследователи считают, что благодаря высокой температуре и увлажнению при пропаривании и прессовании повышается питательность комбикорма вследствие декстринизации крахмала и частичной денатурации белков. В то же время имеются данные о частичном разрушении некоторых аминокислот, например метионина, частичном снижении количества биологически активных веществ. Однако результаты кормления гранулированными комбикормами птиц и животных говорят о том, что такие комбикорма не хуже, чем рассыпные. Многие исследования свидетельствуют о более высокой питательной ценности гранулированных комбикормов.

Гранулированные комбикорма имеют еще одно важное достоинство — повышенную объемную массу, хорошо транспортируются механическим и пневматическим транспортом без нарушения однородности, удобны для бестарных перевозок и полной механизации раздачи корма на фермах. Гранулированный комбикорм лучше хранится, в процессе гранулирования возможно частичное обеззараживание комбикорма.

На комбикормовых заводах применяют два способа производства гранулированных комбикормов — сухой и влажный. При первом способе сухие рассыпные комбикорма перед прессованием пропаривают, иногда добавляют в них жидкие связующие добавки (мелассу, гидрол, жир и т. д.). При влажном способе в комбикорм добавляют горячую воду (70…80°С) в количестве, обеспечивающем получение теста с влажностью 30…35 %, затем из теста формуют гранулы, сушат и охлаждают.

Гранулирование сухим способом. Для этого используют пресс с вращающейся кольцевой матрицей. Наиболее распространены установки ДГ производительностью до 10 т/ч и прессы ДГВ и ДГЕ, имеющие несколько большую производительность. В комплект установки входят пресс-гранулятор, охладительная колонка, измельчитель гранул.

Вначале комбикорм поступает через питатель-дозатор в смеситель. Питатель-дозатор представляет собой шнек, который приводится во вращение электродвигателем через редуктор и вариатор, позволяющий увеличить или уменьшить подачу комбикорма в десять раз.

В лопастном смесителе установлены форсунки для подачи горячей воды или какой-либо связующей жидкости, а также камеры для подачи пара. Подготовленный комбикорм поступает в прессующую часть гранулятора, представляющую собой вращающуюся кольцевую матрицу и два прессующих ролика (в некоторых конструкциях — три).

Продукт в прессующей части затягивается в клиновидный зазор между вращающейся матрицей и валком, приводимым во вращение материалом, (за счет трения). При перемещении продукта в клиновидном зазоре происходит прессование материала, что увеличивает его плотность. В момент, когда напряжение сжатия превысит сопротивление материала, ранее запрессованного в фильеры матрицы, продукт

ГРАНУЛИРОВАННЫЕ КОРМА — это… Что такое ГРАНУЛИРОВАННЫЕ КОРМА?

- ГРАНУЛИРОВАННЫЕ КОРМА

- Гранулированные корма — корма и кормовые смеси в виде зернышек или небольших гранул длиной 5—6 и шириной 2—3 мм, которые могут быть приготовлены заводским способом на машинах макаронного производства. Пищевая ценность Г. к. сохраняется лучше, они удобны при перевозках, не слеживаются, потери кормов уменьшаются (не распыляются, не размываются), облегчается внесение их в пруд. Г. к. хорошо поедает карп. Кормовой коэффициент их по сравнению с рассыпным кормом значительно ниже ввиду сокращения потерь и лучшей сохранности пищевых свойств. Расход кормов при гранулировании их сокращается в 2—3 раза.

Справочник по прудовому рыбоводству. — М.: Пищепромиздат. Исаева. И. (редактор), Кадзевич Г. В., Мухина Р.И., Пахомов С. П., Рыженко М. И. и Циунчик Р. И.. 1959.

- ГРАДУСО-ДНИ

- ГРАФИК РОСТА РЫБЫ

Смотреть что такое «ГРАНУЛИРОВАННЫЕ КОРМА» в других словарях:

Гранулированные корма — мучнистые кормовые смеси (комбикорма, травяная мука), сформованные в плотные кусочки гранулы, форма гранул округлая, цилиндрическая, кубическая. Г. к. лучше, чем мучнистые, сохраняют питательные вещества и витамины, не слёживаются, не… … Большая советская энциклопедия

ГРАНУЛИРОВАННЫЕ КОРМА — кормовые смеси (комбикорма, травяная мука и др.), сформованные в плотные кусочки гранулы. Форма гранул округлая, цилиндрич., кубич., размеры (поперечное сечение, мм) от 1 до 25. Г. к. хорошо сохраняют питат. в ва и витамины, не слёживаются , не… … Сельско-хозяйственный энциклопедический словарь

Корма (продукты раст. и жив. происхождения) — Корма, продукты растительного и животного происхождения, а также минеральные вещества, употребляемые для кормления с. х. животных. К. обеспечивают животных питательными веществами, необходимыми для поддержания жизнедеятельности организма, его… … Большая советская энциклопедия

Корма — I Корма задняя оконечность судна. Форма подводной части К. влияет на сопротивление воды движению судна, его управляемость и на условия работы судового движителя (См. Судовой движитель), а очертания её надводной части определяют удобство… … Большая советская энциклопедия

Гранулирование — грануляция (от лат. granulum зёрнышко), придание веществу формы мелких кусков (гранул). Г. необходимо для сообщения веществу улучшенных технологических свойств, для предотвращения спекания (слипания) и увеличения сыпучести, для… … Большая советская энциклопедия

Зоотехния — (от Зоо… и греч. téchnē искусство, мастерство) наука о разведении, кормлении, содержании и правильном использовании с. х. животных для получения от них возможно большего количества высококачественной продукции при наименьших затратах… … Большая советская энциклопедия

гранулирование — ГРАНУЛИРОВАТЬ, рую, руешь; анный; сов. и несов., что (спец.). Придать ( авать) чему н. форму гранул. Гранулированные корма, удобрения. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

ГРАНУЛЯТОР КОРМОВ — (от лат. granulum зёрнышко) , машина для приготовления кормовых гранул из травяной муки, кормовых смесей и др. сыпучих продуктов. Осн. узлы Г. к. пресс, установленный на раме, смеситель, дозатор и редуктор. По принципу действия различают Г. к.… … Сельско-хозяйственный энциклопедический словарь

Стальноголовый — см. также СЕЛЕКЦИОННЫЕ ДОСТИЖЕНИЯ В АКВАКУЛЬТУРЕ лосось завезен в Россию из Германии в 70 х годах. Представляют собой проходную форму радужной форели, нагуливающуюся в предустьевых пространствах рек и в море. Достигает размера до 1,2 м и массы до … Породы сельскохозяйственных животных. Справочник

pond_fish_farming.academic.ru

Гранулирование комбикормов-Сельскохозяйственные корма

Комбикорма в гранулированном виде производят для всех видов животных, птицы и рыб. Качество гранулированных комбикормов должно соответствовать требованиям стандартов. Гранулирование комбикормов организуют на специальной линии основного производства или в отдельном цехе.

Комбикорма в гранулированном виде производят для всех видов животных, птицы и рыб. Качество гранулированных комбикормов должно соответствовать требованиям стандартов. Гранулирование комбикормов организуют на специальной линии основного производства или в отдельном цехе.

Линия используется для последовательного выполнения следующих задач:

- контроль рассыпного комбикорма на содержание металломагнитных и крупных примесей;

- пропаривание комбикорма и смешивания его с жидкими компонентами;

- прессование гранул;

- охлаждение гранул;

- просеивание гранул для отделения мелких частиц;

- измельчение гранул при выработке крупки;

- сортирование крупки;

- взвешивание готового продукта.

Па предприятиях, где передача рассыпных комбикормов на гранулирование происходит не в потоке, а из склада, рекомендуется для предотвращения повреждения пресса случайными примесями устанавливать просеивающие машины, в которых применяют решетные полотна № 60-80 или сетки проволочные № 5-7, и весы для взвешивания рассыпного комбикорма.

Выделение металломагнитных примесей из рассыпною комбикорма производят на магнитных сепараторах, магнитных колонках и др.

Гранулирование комбикормов осуществляют на установках типа Б6-ДГВ, ДГ отечественного производства, а также иностранных различных фирм. В состав установки входят пресс-гранулятор, охладитель, измельчитель, сепаратор.

В прессах-грануляторах рассыпной комбикорм подвергается пропариванию и прессованию в гранулы.

Пропаривание производится в смесителе пресса с целью нагрева и увлажнения рассыпного комбикорма, обеспечивающих формование гранул, меньший расход электроэнергии, санитарно-гигиеническую обработку и повышение усвояемости корма.

Одновременно в смеситель — пропариватель могут вводиться жир животный кормовой, меласса и другие жидкие компоненты.

Прессование комбикорма в гранулы осуществляют на кольцевых матрицах с разными размерами отверствий в зависимости от назначения комбикорма.

Рекомендуемые размеры отверстий (мм) матриц при гранулировании комбикормов:

- для птицы — 3,2-7,7мм;

- для рыб — 3,2-7,7мм;

- для свиней — 4,7-7,7мм;

- для крупною рогатого скота — 7,7-9,7;

- для лошадей — 9,7-12,7мм.

Режим работы установки для гранулирования должен обеспечить получение гранул, удовлетворяющих требованием нормативной документации.

Рекомендуемые параметры гранулирования комбикорма:

- влажность пропаренного комбикорма, % — 15 -18:

- температура пропаренного комбикорма, оС — 60-80;

- давление пара, кг/см3 — 2-5;

- расход пара, кг/т — 50-80;

- затор между валками и матрицей, мм — 0,2-0,4;

- температура гранул на выходе из пресса, °С — 65-95.

Каждая матрица должна эксплуатироваться со своими валками. При замене матрицы должны менять и валки. Приработка новой матрицы должна проводиться новыми валками. Для приработки матрицы готовят пусковую смесь (около 100 кг), состоящую из 87% комбикорма. 3% мелассы. 5% жира и 5% сеянного песка. Вода добавляется в количестве 3-5%. Смесь вручную (совковой лопатой) подают в прессующую камеру. Операция приработки продолжается до получения глянцевых гранул (30-90 мин).

Охлаждение гранул проводится в охладителях (входящих в комплект установки для гранулирования). Температура поступающих гранулированых комбикормов не должна превышать температуру окружающей среды более, чем на 10 градусов, а влажность гранул составлять не более 14,5%.

Гранулы после охлаждения просеивают на машинах с установкой полотна решетного № 20-25 или проволочной сетки №1,8-2 для качественного отделения мучнистых частиц и крошки подают в склад .

Выработка гранулированных комбикормов возможна без применения пара при использовании воды, мелассы или других жидких связующих добавок.

При гранулировании комбикормов с применением воды рассыпной комбикорм увлажняют на 3-4%. Влажность прессуемой смеси должна быть в пределах 16-17,5%. Охладительную колонку разделяют на две зоны: верхняя — для сушки, нижняя -для охлаждения гранул.

Режим сушки и охлаждения:

- расход теплоносителя на 1 т продукции, м3 —2500-3000;

- расход воздуха на охлаждение 1 т продукции, м3 — 1500-2500;

- температура теплоносителя на входе в сушильную камеру, °С: для гранул диаметром 4,7 мм — 60-80; для гранул диаметром 7,7 мм — 80-100;

- скорость фильтрации воздуха в сечении колонки, м/с — 0,4-0,5;

- продолжительность сушки, минут: для гранул диаметром 4,7 — 6 мм; для гранул диаметром 7,7 — 8 мм;

- продолжительность охлаждения, мин — 5-6.

- Гранулирование комбикормов для кроликов с большим содержанием (до 40%) травяной муки (волокнистого компонента) осуществляют с обязательным вводом мелассы или бентонита при режимах:

- давление пара, мПа —0,28-0,33;

- расход пара при использовании мелассы, кг/т —40-60:

- расход пара при использовании бентонита, кг/т — 60-80.

Комбикорма для молодняка птицы, свиней, рыбы, кроликов допускается вырабатывать в виде крупки, гранулометрический состав которой для различного возраста указан в действующей нормативной документации.

Крупка представляет собой готовый продукт, который получают в результате измельчения гранулированного комбикорма диаметром 4,7-7,7 миллиметров на валковых измельчителях.

В зависимости от необходимой фракции комбикорма между валками устанавливают зазор:

- для цыплят-бройлеров 1-го периода зазор составляет 0,4-0,5 мм;

- для цыплят-бройлеров 2-го периода — 0,7-1,0 мм;

- для кур-несушек — 1,0-1,5 мм;

- для мальков рыбы — 0,1-0,5 мм.

Для измельчения гранул в линии имеется возможность установки вальцовых станков.

Измельченные гранулы сортируют на просеивающих машинах с двумя ситами — сход верхнего сита возвращают на повторное измельчение, сход нижнего — готовая продукция, проход нижнего сита направляют на повторное гранулирование.

При выработке крупки для сельскохозяйственной птицы, удовлетворяющей по крупности требованиям стандарта, в сепараторах типа А1-БЛС и А1-БИС устанавливают:

в верхних рамах:

- при выработке комбикормов для кур-несушек и цыплят-бройлеров 2-го периода сита пробивные №60 и №55 с отверстиями диаметром 6,0 и 5,5 миллиметров или сетки проволочные №5,0 и №4,5 с ячейками размером 5,0 х 5,0 и 4,5 х 4,5 мм;

- при выработке комбикормов для цыплят-бройлеров 1-го периода сита пробивные №50 и №40 с отверстиями диаметром 5,0 и 4,0 миллиметров или сетки проволочные №4 и №3,5 с ячейками размером 4,0 х 4,0 и 3,5 х 3,5 мм;

- в нижних рамах — сита пробивные с отверстиями диаметром 2,0 мм или сетки проволочные с ячейками размером 1,8 х 1,8 мм.

При производстве крупки для мальков рыб используются рассевы (1РШ-4М и др.). При получении крупки № 3 (для мальков) в рассеве устанавливается пакет рамок с проволочными сетками с ячейками размером 0,63 х 0,63 и 0,4 х 0,4 мм; крупки № 4 (для мальков) — рамки с сетками размером ячеек 1,0 х 1,0 и 0,63 х 0,63 мм; крупки №5 (для сеголеток) — 1,6 х 1,6 и 1,0 х 1,0 мм; крупки №6 (для годовиков) — 2,5 х 2,5 и 1,6 х 1,6 мм.

Первый сход направляется на доизмельчение, второй является готовым продуктом, а проход направляется на повторное гранулирование.

С целью увеличения выхода крупки рекомендуется крупные частицы, получаемые сходом верхнего сита, направлять на отдельную измельчающую машину.

В случае, если требованиями стандарта или потребителя разрешается выпуск крупки без отбора мелкой фракции, то сортирование измельченных гранул производится на одном сите с направлением схода на повторное измельчение.

При правильном режиме работы установки для гранулирования выход крупки должен быть не менее 70%.

Комбикорм выравненной крупности — новый вид продукции, вырабатываемый по техническим условиям на определенную партию или определенный срок выработки, утвержденным директором предприятия, согласованным с потребителем и зарегистрированным в местном ЦСМ.

Комбикорм выравненной крупности представляет собой однородную смесь крупных частиц рассыпного комбикорма и крупки из гранул мелкой фракции комбикорма, характеризуется пониженным содержанием мелких и пылевидных частиц. Предназначен в первую очередь для кур-несушек, но также и остальной сельскохозяйственной птицы и свиней.

Комбикорм выравненной крупности вырабатывают на переоборудованной линии гранулирования рассыпного комбикорма по отдельному технологическому регламенту. Переоборудование линии гранулирования осуществляется с возможностью выработки как комбикорма выравненной крупности, так и крупки из гранул по традиционной технологии. При этом производительность линии возрастает на 60-80% по сравнению с выработкой крупки из гранул и снижается расход электроэнергии на 40-50%. расход пара — на 35-40%.

www.selhozkorma.ru

Гранулирование кормов-Сельскохозяйственные корма

В последние годы брикетирование и гранулирование кормов приобретает все более широкое распространение. Гранулированный корм может заменить весь набор разнообразных кормов (сено, солому, сенаж, корнеплоды, минерально-витаминные добавки и концентраты) в рационах животных, особенно жвачных, полностью использовать все отходы полеводства, овощеводства и садоводства. Кроме того эти корма в сравнении с рассыпными кормами более транспортабельны, не требуют большого количества хранилищ, их можно перевозить и хранить насыпью, без тары.

Опыты научно-исследовательских институтов животноводства и других научных учреждении показали, что гранулированные корма, обогащенные необходимыми добавками, способствуют получению высоких привесов молодняка крупного рогатого скота на откорме, повышению молочной продуктивности коров, а также способствуют эффективному использованию кормов. По питательности они приближаются к концентратам, а по содержанию каротина значительно превосходят их….

При гранулировании кормов из различных сельскохозяйственных культур валовой сбор питательных веществ с 1 га составляет: кормовых единиц 19—43 ц; перевариваемого протеина 222—410 кг, каротина 173—1048 г, при других видах заготовки соответственно 11—27 ц, 96—315 кг, 4—240 г. Исследования показали, что потери питательных веществ в гранулах после годичного хранения составляют 10%, каротина 50%, а в травяной муке, сене, силосе соответственно 20—30 и 80%. Таким образом питательные вещества с 1 га кормовых культур при заготовке из них корма гранулированием в сравнении с обычней заготовкой из этих культур сена выше по кормовым единицам и перевариваемому протеину в 1,5—2 раза, каротину —в 2—8 раз.

Одним из важных показателей является себестоимость кормов, приготовленных различными способами. Стоимость приготовления гранул несколько выше стоимости заготовки зеленой массы, но ниже стоимости заготовки сена. По выходу же кормовых единиц с 1 га гранулы приближаются к зеленой массе, в то время, как сено в 1,5—2 раза ниже по этому показателю.

Большое значение в решении проблемы производства брикетированных и гранулированных кормов имеют зоотехнические аспекты — разработка рецептов полнорационных кормосмесей для крупного рогатого скота и овец с учетом продуктивности и физиологического состояния животных, влиянии таких кормов на процессы пищеварения, здоровье и качество продукции. Научными учреждениями за последние годы предложен ряд рецептов кормовых смесей с использованием злаково-бобовых трав и зерновых злаков, убранных в фазе максимального накопления питательных веществ, отходов полеводства и других отраслей промышленности.

Гранулированные корма могут быть использованы, как полнорационные кормовые смеси или добавки к основному рациону животных для восполнения недостающих элементов питания. Процесс кормления сельскохозяйственных животных основанный на использовании гранул можно полностью автоматизировать, тем самым снизить затраты физического труда и цену продуктов питания.

www.selhozkorma.ru

Принципиальные схемы гранулирования комбикормов

Впервые гранулирующие машины для кормов появились в Европе в начале двадцатых годов, но по-настоящему их стали применять только после второй мировой войны.

Различные их конструкции по принципу действия можно разделить на два основных типа: первый основан на принципе брикетирования — сжатия мучнистых комбикормов, второй — на принципе выдавливания мучнистых комбикормов через отверстия матрицы. В том и другом случаях перед прессованием мучнистый продукт обрабатывают паром, водой, мелассой, жиром или еще каким-либо связывающим веществом.

На первой схеме показано брикетирование или прессование комбикорма посредством двух стальных валков большого диаметра, на поверхности которых имеются ячейки в виде выступов или карманов. Валки вращаются с одинаковой скоростью в противоположных направлениях, примерно при 7 об/мин. Брикетирующие машины изготовляют комбикорма в виде плиток, галет или орешков различных форм и размеров. Машины обеспечивают выработку однородных брикетов, но из-за короткого времени пребывания продукта в прессующих валках поверхность брикетов не получает хорошей полировки. Машины имеют невысокую производительность и требуют большого расхода энергии.

Все последующие пять схем построены на принципе выдавливания комбикормов через отверстия матриц различных конструкций.

На второй схеме показаны выдавливание комбикорма винтом через отверстия плоской стационарной матрицы и срезание гранул соответствующего размера вращающимся ножом.

На третьей схеме показано выдавливание комбикорма через отверстия плоской вращающейся матрицы с неподвижными ножами для срезания гранул. При производстве крупных гранул диаметром 19 мм устанавливают один нож, и гранулы получаются наиболее длинные. При производстве самых мелких (коротких) гранул диаметром 2,4 мм устанавливают четыре ножа. При производстве гранул средних размеров устанавливают по два или три ножа.

На четвертой схеме показано выдавливание комбикорма через отверстия, расположенные в двух цилиндрах, вращающихся в противоположных направлениях. Спрессованный продукт выдавливается сквозь отверстия в виде двух потоков, а гранулы срезаются неподвижными ножами, расположенными внутри каждого цилиндра.

На пятой схеме показано гранулирование комбикорма при помощи вращающейся от электродвигателя кольцевой матрицы с двумя свободно вращающимися валками и неподвижными ножами. Одинаковая линейная скорость вращения валков и кольцевой матрицы в точках их соприкосновения не вызывает трения, и все давление на продукт, поступающий между внутренней по

www.activestudy.info

ГРАНУЛИРОВАННЫХ КОМБИКОРМОВ

Производство и использование гранулированных кормов

1.1. ОСНОВНЫЕ СПОСОБЫ ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ

Превращение дисперсных материалов в гранулы (зерна) с заданными физико-механическими свойствами может осуществляться различными способами.

В соответствии с ГОСТ 21669—76 в комбикормовой промышленности приняты следующие термины и определения.

Комбикорм — сложная однородная смесь очищенных и измельченных до необходимой крупности различных кормовых средств и микродобавок, вырабатываемая по научно обоснованным рецептам и обеспечивающая полноценное кормление животных.

Комбикорм-концентрат — комбикорм с повышенным содержанием протеина, минеральных веществ и микродобавок, скармливаемый с зерновыми, сочными или грубыми кормами для обеспечения биологически полноценного кормления животных.

Полнорационный комбикорм — полностью обеспечивающий потребность животных в питательных, минеральных и биологически активных веществах.

Гранулированный комбикорм — в виде

плотных комочков определенной формы и размеров.

Брикетированный комбикорм — в виде

плиток геометрически правильной формы определенных размеров.

Комбикормовая крупка — готовый продукт, получаемый измельчением гранулированного комбикорма.

Комбикормовая крошка — продукт, образую — IIIимея при разрушении гранулированных,- брикетированных комбикормов и комбикормовой крупки в процессе их производства, транспортирования и хранения.

В технической литературе, особенно в зарубежной, час — м| при описании процессов гранулирования и характерис — пмі основного продукта используется и другая термино — ми мя, в частности: пеллеты — гранулы, вафли — брике — M. I и другие. Однако широкого практического применения казанная терминология не нашла.

Известны принципиально различные способы связывй — ния сыпучих материалов в агрегаты — окатывание (накатывание) и прессование (брикетирование, таб — летирование, гранулирование). Выбор способа и средств для уплотнения дисперсных сред зависит от физико-механических свойств исходного материала и требований к показателям качества конечного продукта.

Ниже рассматриваются основные схемы технологических процессов гранулирования, принципы работы машин, отдельные конструктивные и кинематические особенности их рабочих органов, а также факторы, влияющие на процесс и качество продукции.

Гранулирование окатыванием — разновидность структурной нарастающей грануляции — можно сравнить с процессом образования снежного кома. Существуют теории послойного накатывания (процесс сухого гранулирования) и теория поверхностного натяжения (процесс влажного гранулирования). Основной отличительной особенностью процесса является перемещение (окатывание) гранулируемой массы по поверхностям аппарата, его рабочих органов и самого материала. Следовательно, при гранулировании этим способом происходит выбор самых благоприятных возможностей сцепления частиц порошка.

Кинетику процесса и механизм гранулообразования можно выяснить при изучении работы барабанного аппарата. Поступающий во вращающийся горизонтальный или наклонный барабан сыпучий материал при входе обрабатывается высокодиспергированной жидкостью, в большинстве случаев водой или водными растворами других веществ. Поэтому одним из основных условий образования гранул является гидрофильность сырья. При смачивании частицы порошка соединяются посредством, адсорбционных, капиллярных и сил поверхностного натяжения, окатываются по поверхностям аппарата, друг друга и внедряются в гранулы на конечной стадии* процесса. В результате продукт приобретает шарообразную форму, определенную плотность и размеры.

Гранулирование окатыванием осуществляется в цирку — ляционно-перекатывающем потоке обрабатываемого сыпучего вещества на барабанных, тарельчатых (дисковых), конических, лопастных или в развитом циркуляционном потоке вещества на вибрирующих и других подобных аппаратах. При окатывании большинство материалов необходимо увлажнять или добавлять к ним связующие компоненты. Технико-экономические показатели технологии и

качество готового изделия зависят от физико-химических свойств исходного материала, технологических и конструктивных факторов процесса и применяемого оборудования.

Серийное оборудование для окатывания пищевых и других сыпучих материалов малопроизводительно (до 1 т/ч), имеет большие металлоемкость и размеры.

Гранулированный комбикорм на дисковом грануляторе впервые в стране был изготовлен Институтом горючих ископаемых (ИГИ) в 1964 г. на Новотульском металлургическом заводе. В последующие 1965—1966 гг. ИГИ совместно с ВНИИ зерна провели опыты по гранулированию комбикормов на дисковых грануляторах диаметром 1500 и 3000 мм. Исследованиями установлено влияние крупности частиц рассыпного комбикорма на гранулообразование, основные этапы технологии и режимы гранулирования.

На Братцевской птицефабрике эксплуатировался цех по производству гранулированных комбикормов для цыплят, взрослой птицы и рыб методом окатывания.

Основными этапами технологического процесса при гранулировании комбикормов указанным способом являются: измельчение комбикорма до необходимого размера частиц, дозирование и увлажнение, накатывание увлажненного комбикорма на дисковом грануляторе, сушка гранул на специальных установках и сортирование гранул по фракциям.

Основные недостатки — это низкая (до 1 т/ч) производительность линии при значительных габаритах основного технологического оборудования (диаметр гранулятора 3 м), высокая энергоемкость, вызванная необходимостью измельчения комбикорма до размера частиц не более 0,3 мм и увлажнения до 40—42% с последующей сушкой і ранул до 14—15%, незначительное по сравнению с рассыпным комбикормом увеличение объемной массы готово — ю продукта. Кроме того, гранулы неоднородны по размеру (от 2 до 30 мм) и составу и со сравнительно большей вы — mi, таемостью питательных веществ.

Институтом технической теплофизики АН УССР разра — fioi. jna установка УСГ-1, принцип работы которой основан на методе скоростного окатывания. Составными частями мтаповки являются: собственно скоростной гранулятор, <мльсатор для приготовления эмульсий или растворов,

< сміїїопное устройство для сушки гранул в псевдоожиженном слое и классификатор, разделяющий гранулы на тре — г. и’мыс фракции. Оборудование предназначено для грану — .пфоиания различных порошкообразных материалов: мед

препаратов, алмазных порошков, катализаторов, удобрений и комбикормов. Размеры получаемых на установке гранул колеблются от 0,3 до 6 мм. Установка УСГ-1 с 1977 г. эксплуатируется в рыбколхозе «Банга» Латвийской ССР.

Гранулирование прессованием — один из наиболее распространенных’ в промышленности способов связывания сыпучих материалов в агрегаты, который относится к типичным процессам, направленным на получение определенной структуры с помощью внешних механических воздействий. Для этой цели применяют формирующие (прессующие материал в закрытой матрице), прокатывающие (прессующие материал между валками) и выдавливающие установки. Сущность процесса — объемное сжатие и сдвиг прессуемой смеси, в большинстве случаев ее пластификация и структурирование и затем формирование массы в гранулы.

Брикетирование основано на принципе формования материалов в замкнутом объеме с целью придания ему строго определенных форм и размеров. Основной операцией, обеспечивающей необходимое уплотнение исходных продуктов, является прессование. Процесс характеризуется оптимальными значениями достигнутых параметров давления и скорости прессования, имеющими первостепенное значение для технико-экономических показателей технологии и качества иізделия (Мартыненко Я. Ф., 1975, и др.).

В технике применяют прессы периодического действия (штемпельные, рычажные, карусельные, гидравлические и др.) и непрерывного ротационного принципа (кольцевіле, вальцовые). Наибольшее распространение получили вальцовые прессы, отличающиеся простотой конструкции, малой металло — и энергоемкостью, высокой производительностью.

Прессованием на вальцовых прессах вырабатывают брикетированные уголь, древесину, пластмассы, металлоизделия, пищевые продукты и др.

Этим способом получают также на межколхозных комбикормовых предприятиях брикеты для крупного рогатого скота, в состав которых входят измельченная солома, травяная резка, сухой свекловичный жом, концентраты и меласса. Брикетированные комбикорма выпускают как круглой формы диаметром до 130 мм, так и в виде плиток овальной или прямоугольной формы размерами 35Х Х35 мм, 40X60 мм, трапециевидные брикеты сечением 30X40 мм, 55X65 мм и др. Энергоемкость процесса брикетирования на 40—50% ниже по сравнению с гранулированием, что объясняется возможностью использования рассыпного комбикорма с размером частиц более 10 мм (Б$-

ляевский Ю. М., Сазонова ї. Н., 1977; Артюшин A. A., Рей — ссвич А. А., 1980, и др.).

С 1964 г. в ряде хозяйств Белоруссии для кормления рыбы применяли брикетированные корма. Механизированные линии по их приготовлению размещены непосредственно в рыбоводных хозяйствах. Они состоят из измельчителя зеленой растительности, двух кормораздатчиков, кормосме- сителя и торфобрикетного пресса. Брикеты получают массой 0,09—0,1 кг, влажностью до 18% и плотностью более единицы. Крошимость брикетов не превышает 5%, а водостойкость находится в пределах 2,5—3 ч. Важным является и то, что при изготовлении брикетированных кормов в их состав вводят до 10—35% местного сырья, зеленую массу, отходы различных производств.

Гранулирование выдавливанием, в зависимости от технологии подготовки исходного порошкообразного материала, может осуществляться двумя способами — влажным и сухим. При влажном гранулировании прессуемую массу с помощью дисперсионной среды (вязкие жидкости, вода) вначале переводят в пастообразное спластифициро — панное состояние, а затем подвергают формованию и кристаллизации.

Первый цех по производству гранулированных комбикормов способом влажного прессования в нашей стране был введен в эксплуатацию в 1956 г. на Саратовском комбикормовом заводе. Технология выработки гранул включала контрольное просеивание комбикорма, увлажнение горячей водой до 33—37% для образования тестообразной массы, прессование смеси, сушку гранул до стандартной влажности, охлаждение и просеивание гранул. Для этого использовали шнековые прессы, применяемые в макаронной промышленности МПД-11, ГМП-ТА *и шахтную сушилку непрерывного действия ВИС-2. Цех вырабатывал гранулированный комбикорм для кур-несушек. Вследствие небольшой производительности шнековых прессов (до L’00 кг/ч) и значительной энергоемкости процесса указанная технология не нашла широкого применения.

Из-за значительной энергоемкости, отсутствия специального оборудования и недостаточной разработки технологии влажное гранулирование комбикормов промышленно — I о внедрения у нас в стране не нашло. За рубежом влажное прессование рекомендуют применять, в основном, при из — ютовлении гранулированных кормов для форели. Целесообразность этого способа объясняется физическими свойствами прессуемой массы, влажность которой превышает

30% йз-за наличия в корме До 50% отходов Мясо-Молочной промышленности.

В Японии и в ряде других стран для промышленного выращивания ценных пород рыб и животных, а также для домашних животных в небольших количествах вырабатывают корма методом таблетирования. Этот способ прессового гранулирования представляет собой непосредственное формование сыпучих продуктов в таблетки заданных размеров и формы. В связи со спецификой механизма таблетирования продукт значительно уплотняется, в результате увеличивается его прочность. Таблетируемые комбикорма продолжительное время не раскисают в воде и сохраняют питательную ценность. Имеющиеся в промышленности наиболее распространенные эксцентриковые (ударные) и ротационные таблетирующие машины малопроизводительны, а технологический процесс, из-за необходимости тонкого измельчения прессуемой массы, энергоемок.

Известны таблетирующие машины ряда зарубежных фирм, выпускающие таблетки, покрытые специальными пленками. Способ покрытия пищевых продуктов и других изделий пленкообразующими веществами находит все большее распространение в мировой практике. За рубежом с этой целью применяют пленкообразующие полимеры, высокобелковые вещества, технические жиры и др.

В нашей стране работы по увеличению водостойкости гранулированных комбикормов для рыб путем покрытия их поверхности гидрофобными веществами проводили ВНИИКП, ВНИИПРХ, Львовский ордена Ленина политехнический институт (ЛОЛПИ) и др. Были опробованы такие вещества, как крахмал, технический жир, парафин, бентонитовые глины, поливиниловый спирт и др. Однако гранулы с искусственным покрытием имеют ряд недостатков, снижающих эффективность их производства и использования. Недостаточно разработана и технология обработки гранул различными пленкообразующими веществами. В результате, несмотря на определенный интерес и перспективность, промышленного применения указанный способ также не нашел.

Наибольшее распространение, как в нашей стране, так и за рубежом, получил способ сухого гранулирования комбикормов. После контроля по примесям рассыпной комбикорм подается в прессующую установку, где обрабатывается паром и посредством выдавливания смеси через отверстия матрицы формуется в гранулы, которые после охлаждения на специальной колонке и просеивания поступают в склад готовой продукции. Режимы прессования подбирают из расчета обеспечения технической производительности установки при требуемых показателях качества гранул. В охлажденных гранула», в зависимости от их назначения, допускается наличие до 5—10% мелких частиц (проход сита с отверстиями диаметром 2 мм) комбикорма. При необходимости из гранул вырабатывают крупку.

Технология сухого прессования имеет ряд преимуществ но сравне

msd.com.ua