Про нефть из пластиковых бутылок / Аналитика

Никогда не апеллируй к лучшим качествам человека.

Возможно, он ими не располагает.

Надежней обращаться к его личному интересу.

© Р. А. Хайнлайн. «Достаточно времени для любви, или жизни Лазаруса Лонга».

Что мы имеем на сегодняшний день? Как правило, технологии получения, скажем, новых видов альтернативного топлива для автомобилей требуют или огромных капиталовложений, окупаемость которых порой рассчитывается на десятилетия, или таких затрат других видов энергии на промежуточных стадиях, при которых в финале производство такого топлива становится воистину «золотым», нерентабельным, особенно по сравнению с затратами на обычную перегонку нефти. В неоднократных тематических публикациях раздела IT-байки на тему получения и использования альтернативных видов автомобильного топлива мы рассматривали самые различные виды сырья, однако ещё ни разу не касались темы использования для этой цели отходов человеческой жизнедеятельности. Ну, разве что отходы канализации и фабричных сливов для «кормёжки» водорослей, однако ни разу речь не заходила о вторичном использовании органического мусора.

Мы пластик породили, мы его… используем ещё раз

Чем привлекательна идея производства топлива из органики, накопленной человечеством в виде пустых пластиковых бутылок – так это дешевизной и доступностью этих «энергетических ресурсов». И действительно, получение мегатонн сырья не требует многомиллионных вложений на геологическую разведку месторождений, разработки глубоких шахт или бурения глубоких скважин.

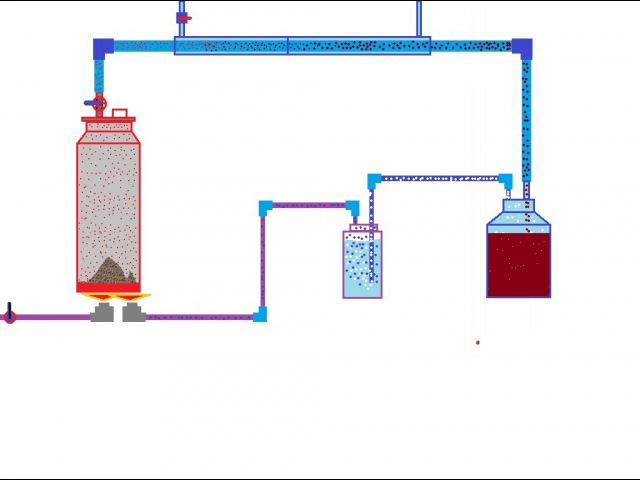

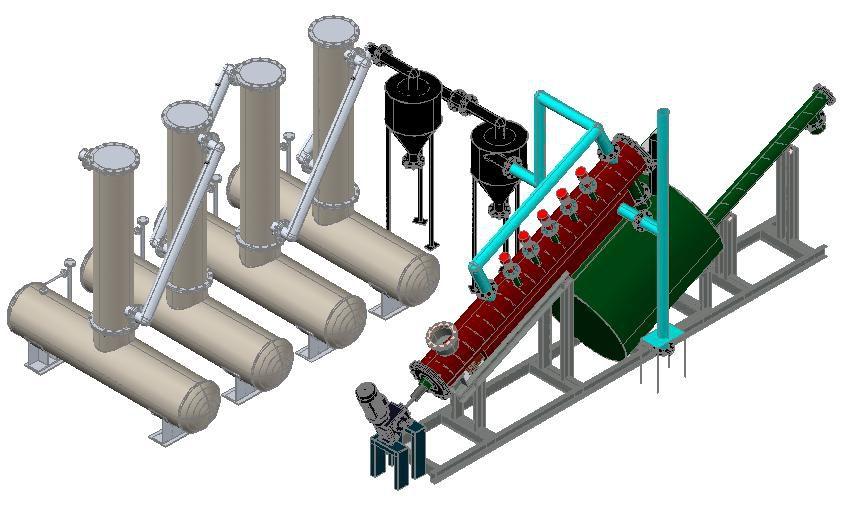

Несмотря на ограниченный характер информации о применяемой технологии переработки, точно известно, что автономная установка Envion Oil Generator состоит из двухэтажного химического реактора, оснащённого встроенной мешалкой пластиковой массы и нагревающими инфракрасными элементами с электрическим питанием. Отдельно подчёркивается, что процесс преобразования пластика проистекает при ограниченном доступе кислорода в реактор. Благодаря применению электрической схемы питания и системы с закрытым контуром появляется возможность точнейшего контроля температуры процесса преобразования, а значит и высокой степени переработки сырья.Установка Envion Oil Generator может быть передана в эксплуатацию на муниципальном уровне – например, предприятиям вблизи городских свалок, именно городской мусор содержит до 24% пластиковых отходов. Таким образом, появляется возможность постоянно избавляться от значительных объёмов пластикового мусора без необходимости его транспортировки на дальние расстояния, получая взамен постоянный источник превосходного топлива. Кстати упомянуть, получаемая в результате переработки синтетическая нефть изначально очищена и на 99% лишёна осадков, что позволяет беспрепятственно использовать её для производства бензинов, дизельного топлива, керосина и авиационного топлива.По данным компании, до 82% пластика перерабатывается в жидкое топливо. В течение года потребуется от двух до четырёх остановок на техническое обслуживание установки по её очистке от не переработанных отходов (что значительно меньше чем при традиционной переработке мусора), при этом остаточный осадок также может быть сожжён для выработки энергии – правда, с меньшей эффективностью чем получаемое топливо. Выход готовой продукции, несомненно, напрямую зависит от сортов пластика, поступающих на переработку, но в любом случае конвертирование тонны пластиковых отходов даст 3-5 баррелей искусственной нефти, при этом, согласно данным Envion, на производство одного барреля топлива затрачивается от 59 до 98 киловатт-часов электричества (сравнимо с расходом электричества в отдельно взятой квартире за несколько дней). И ещё один штрих к «портрету» техпроцесса: когда речь идёт о переработке любого пластика, подразумевается именно любой пластмассовый мусор, включая крупногабаритный упаковочный материал, пакеты, контейнеры от маргарина, бутылки из-под колы и кефира, канистры и пробки. Исключение составляют разве что бутылки из полиэтилентерефталата (PET), и то лишь по причине и без того высокой их стоимости на рынке вторичной переработки (по отдельным данным, нынче — до 500 евро за тонну сырья).

Финальный продукт, по сведениям очевидцев, выглядит как «слегка загустевший лимонад» при этом его запах представляет собой «нечто среднее между запахом бензина и дизельного топлива».Обратимся, наконец, к тем цифрам, которые способны трансформировать извечный эгоизм трезвого человеческого расчёта из врага в друга «зелёных технологий». Согласно данным Envion, стоимость переработки пластикового мусора в синтетическое топливо составляет менее $10 за баррель получаемого продукта. Иными словами, при полной ежегодной загрузке одной установки EOG десятью тысячами тонн пластика, цена переработки мусора составляет примерно $17 за тонну. Сравните эти данные с расходами порядка $70-$200 за тонну при традиционной переработке мусора, или с расходами порядка $50 — $150 за тонну по специальной программе вторичного использования пластика, по которой перерабатывается в среднем не более 6,8% всего пластмассового мусора.Согласно информации от представителей компании Envion, у них уже есть как минимум один потребитель продукции, готовый скупать получающийся продукт для дальнейшей переработки в автомобильное топливо, и в настоящее время ведутся переговоры с множеством других перерабатывающих компаний. Судя по характеру получающегося продукта, обычным нефтеперегонным заводам вряд ли потребуется существенное изменение технологии для переработки такого сырья.

Вот теперь желающие могут взять калькулятор и посчитать экономический эффект от внедрения такой технологии переработки пластикового мусора в искусственную нефть. Стоимость первой установки Envion Oil Generator «под ключ» составила порядка $5 млн, возможно, в перспективе она будет снижена благодаря тому, что в Envion планируют не только выпускать установки EOG самостоятельно, но также наладить из выпуск по лицензии – как в США, так и во всём мире.

Хочу также отметить, что эту публикацию не стоит воспринимать как похвалу или рекламу именно установке Envion Oil Generator. Просто Envion оказалась первой, кому удалось добиться столь высокой рентабельности коммерческой переработки пластикового мусора в приемлемое для дальнейшей обработки топливо. Здесь уместно вспомнить крылатую фразу в адрес Штирлица, которую Юлиан Семёнов приписал Мюллеру: «что знают двое, знает и свинья». Сдаётся мне, если Envion «пожадничает» с ценой лицензирования своей технологии, в самое ближайшее время появится множество патентных заявок на схожие химические реакторы для переработки пластика в синтетическое топливо.Однако вернёмся к калькулятору. Мощность установки EOG известна, затраты на электроэнергию можете посчитать в зависимости от региональных тарифов. Разумеется, пластиковый мусор сам себя сортировать и измельчать на свалках не будет, так что определённые затраты также понадобятся на стадии предварительной подготовки сырья. Но ведь в любом случае, горы пластикового мусора сегодня в большинстве случаев буквально закапываются в землю без какой-либо переработки или попросту сжигаются с достаточно низкой эффективностью.Такую технологию – при условии её действительно высокой рентабельности, вряд ли удастся сохранить в незамутнённо-эксклюзивном виде, прецеденты были.

Теперь попробуем составить мысленный ряд из перспективных на сегодняшний день технологий производства альтернативных видов автомобильного и авиационного топлива – из сельскохозяйственных культур, водорослей, этилового спирта и так далее. Процесс переработки пластика образца Envion окажется в этом ряду далеко не самым затратным, а может быть и наиболее рентабельным, а уж с экологической точки зрения – несомненно, одним из наиболее полезных для планеты.

Сдаётся, даже для тех стран, где натуральной нефти завались-залейся, отказ от переработки пластиковых отбросов с такой заманчивой рентабельностью со временем будет выглядеть непростительным преступлением. Тем более что, как бы анекдотично это не звучало, пока что пластиковые отходы можно смело отнести к категории самых настоящих возобновляемых ресурсов – как ветер, солнце или урожай рапса и кукурузы. Поскольку в обозримом будущем от использования пластика и, соответственно, «генерирования» мегатонн пластикового мусора, никто отказываться не собирается.

Сдаётся, даже для тех стран, где натуральной нефти завались-залейся, отказ от переработки пластиковых отбросов с такой заманчивой рентабельностью со временем будет выглядеть непростительным преступлением. Тем более что, как бы анекдотично это не звучало, пока что пластиковые отходы можно смело отнести к категории самых настоящих возобновляемых ресурсов – как ветер, солнце или урожай рапса и кукурузы. Поскольку в обозримом будущем от использования пластика и, соответственно, «генерирования» мегатонн пластикового мусора, никто отказываться не собирается.Ссылки по теме:

Дополнительно по теме:

Если Вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

Синтетическая нефть из отходов пластмассы: slanceviy_glas — LiveJournal

По оценке Всемирного банка в 2016 году в мире было произведено 242 млн тонн пластиковых отходов или 12% всех твердых отходов.Пилотный завод OMV ReOil производит синтетическую нефть из использованных пластмасс

Австрийская нефтегазовая компания OMV в рамках празднования 60-летия своего нефтеперерабатывающего завода Швехат представила общественности пилотную установку по переработке пластиковых отходов в синтетическую нефть.

Из 100 килограммов отходов пластика установка производит 100 литров синтетической нефти в час.

OMV изучает потенциал использованных пластмасс с 2011 года. В 2013 году на заводе в Швехате было запущено первое испытательное оборудование с производительностью около 5 кг использованных пластмасс в час. Испытательная установка следующего уровня — с производительностью до 100 кг в час — начала эксплуатацию в 2018 году и производит 100 литров синтетической нефти в час. Эта сырая нефть затем подвергается дальнейшей обработке на НПЗ Швехат, чтобы стать топливом или базовыми материалами для индустрии пластмасс, создавая экономичную, круговую экономику.

OMV инвестировала около 10 млн. евро в проект в целом, а Австрийское агентство по продвижению исследований (FFG) субсидировало 10% затрат.

Процесс переработки включает термический крекинг при температурах, превышающих 300 градусов Цельсия. Это проверенная технология переработки, при которой углеводороды средней и длинной цепей крекируются в углеводороды с более короткой цепью. Это означает, что эта круговая экономика также основана на круговой технологии: короткоцепочечная сырая нефть превращается в длинноцепочечные пластмассы, которые затем возвращаются в короткоцепочечную сырую нефть с помощью метода ReOil.

Это означает, что эта круговая экономика также основана на круговой технологии: короткоцепочечная сырая нефть превращается в длинноцепочечные пластмассы, которые затем возвращаются в короткоцепочечную сырую нефть с помощью метода ReOil.

OMV имеет патент на этот процесс в Европе, США, России, Австралии, Японии, Индии, Китае и других странах.

Следующим этапом должно быть создание установки, способной перерабатывать 2000 килограммов использованного пластика в час, что будет способствовать сокращению количества отходов и созданию более разнообразной основы для поставок сырой нефти.

В компании считают, что подобным образом можно перерабатывать до трети пластиковых отходов Австрии.

OMV Group

https://www.youtube.com/watch?v=6gQgcxxWWxg

Компания OMV делает синтетическую нефть из пластиковых стаканов — новости Украины, ТЭК

Крупнейшая в Центральной Европе австрийская нефтяная компания OMV начала совместный экологический проект по переработке пластиковых стаканчиков, используемых пассажирами Austrian Airlines, в новые виды топлива и пластмассы. Об этом сообщает пресс-служба OMV Group.

Об этом сообщает пресс-служба OMV Group.

С января 2019 года пилотная установка OMV ReOil перерабатывает пластиковые стаканчики, используемые пассажирами Austrian Airlines. В рамках этой инициативы стаканчики используются для производства синтетической нефти.

Как сообщают в OMV, в конце 2018 года стюардессы Austrian Airlines начали сортировать отходы, отделяя пластиковые стаканчики. Затем компания по утилизации очищает и измельчает их перед тем, как доставить на пилотную установку ReOil на НПЗ в Швехате. В процессе под названием термический крекинг установка OMV ReOil нагревает пластик до температуры более 400 С, после чего молекулы пластика растрескиваются, образуя синтетическую сырую нефть.

«На пилотной установке ReOil мы можем превратить стаканчики в синтетическую нефть, а затем перерабатывать их в топливо или обратно в пластик. Наш исследовательский проект позволяет замкнуть цикл и сократить количество отходов», — отметил старший вице-президент OMV по нефтепереработке и нефтехимии Томас Гангл.

Компания OMV изучает потенциал использованного пластика с 2011 года. После того, как испытательная установка в технологическом центре Швехата показала успешные результаты, значительно более крупная пилотная установка ReOil заработала в начале 2018 года на НПЗ в Швехате. В компании утверждают, что из 100 кг использованного пластика могут создать 100 л синтетического сырья.

Сотрудничество с OMV в проекте ReOil было инициировано группой Fly greener — проектом, охватывающим всю группу Lufthansa. Его цель состоит в том, чтобы уменьшить объемы отходов и уменьшить загрязнение окружающей среды, оптимизируя необходимые процессы на самолетах. С этой целью каждая авиакомпания Lufthansa Group разрабатывает собственные идеи и концепции. Несколько лет назад Austrian Airlines начала сортировать различные материалы на борту и отправлять их на переработку. Это касается ПЭТ-бутылок, стеклянных бутылок, тетрапаков, банок, бумаги и газет.

Ранее сообщалось, что ученые из Московского физико-технического института и объединенного института высоких температур РАН предложили новую уникальную технологию получения биотоплива из отходов древесины.

Анна Андреева

Если Вы заметили орфографическую ошибку, выделите её мышью и нажмите Ctrl+Enter.

Почему Россия проигрывает Западу в переработке отходов — Будущее на vc.ru

Власти выбрали мусоросжигание как самое быстрое решение острого социального и политического мусорного кризиса в стране. Есть ли другое решение?

{«id»:96288,»url»:»https:\/\/vc.ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov»,»title»:»\u041f\u043e\u0447\u0435\u043c\u0443 \u0420\u043e\u0441\u0441\u0438\u044f \u043f\u0440\u043e\u0438\u0433\u0440\u044b\u0432\u0430\u0435\u0442 \u0417\u0430\u043f\u0430\u0434\u0443 \u0432 \u043f\u0435\u0440\u0435\u0440\u0430\u0431\u043e\u0442\u043a\u0435 \u043e\u0442\u0445\u043e\u0434\u043e\u0432″,»services»:{«facebook»:{«url»:»https:\/\/www. facebook.com\/sharer\/sharer.php?u=https:\/\/vc.ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov»,»short_name»:»FB»,»title»:»Facebook»,»width»:600,»height»:450},»vkontakte»:{«url»:»https:\/\/vk.com\/share.php?url=https:\/\/vc.ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov&title=\u041f\u043e\u0447\u0435\u043c\u0443 \u0420\u043e\u0441\u0441\u0438\u044f \u043f\u0440\u043e\u0438\u0433\u0440\u044b\u0432\u0430\u0435\u0442 \u0417\u0430\u043f\u0430\u0434\u0443 \u0432 \u043f\u0435\u0440\u0435\u0440\u0430\u0431\u043e\u0442\u043a\u0435 \u043e\u0442\u0445\u043e\u0434\u043e\u0432″,»short_name»:»VK»,»title»:»\u0412\u041a\u043e\u043d\u0442\u0430\u043a\u0442\u0435″,»width»:600,»height»:450},»twitter»:{«url»:»https:\/\/twitter.com\/intent\/tweet?url=https:\/\/vc.ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov&text=\u041f\u043e\u0447\u0435\u043c\u0443 \u0420\u043e\u0441\u0441\u0438\u044f \u043f\u0440\u043e\u0438\u0433\u0440\u044b\u0432\u0430\u0435\u0442 \u0417\u0430\u043f\u0430\u0434\u0443 \u0432 \u043f\u0435\u0440\u0435\u0440\u0430\u0431\u043e\u0442\u043a\u0435 \u043e\u0442\u0445\u043e\u0434\u043e\u0432″,»short_name»:»TW»,»title»:»Twitter»,»width»:600,»height»:450},»telegram»:{«url»:»tg:\/\/msg_url?url=https:\/\/vc.

facebook.com\/sharer\/sharer.php?u=https:\/\/vc.ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov»,»short_name»:»FB»,»title»:»Facebook»,»width»:600,»height»:450},»vkontakte»:{«url»:»https:\/\/vk.com\/share.php?url=https:\/\/vc.ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov&title=\u041f\u043e\u0447\u0435\u043c\u0443 \u0420\u043e\u0441\u0441\u0438\u044f \u043f\u0440\u043e\u0438\u0433\u0440\u044b\u0432\u0430\u0435\u0442 \u0417\u0430\u043f\u0430\u0434\u0443 \u0432 \u043f\u0435\u0440\u0435\u0440\u0430\u0431\u043e\u0442\u043a\u0435 \u043e\u0442\u0445\u043e\u0434\u043e\u0432″,»short_name»:»VK»,»title»:»\u0412\u041a\u043e\u043d\u0442\u0430\u043a\u0442\u0435″,»width»:600,»height»:450},»twitter»:{«url»:»https:\/\/twitter.com\/intent\/tweet?url=https:\/\/vc.ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov&text=\u041f\u043e\u0447\u0435\u043c\u0443 \u0420\u043e\u0441\u0441\u0438\u044f \u043f\u0440\u043e\u0438\u0433\u0440\u044b\u0432\u0430\u0435\u0442 \u0417\u0430\u043f\u0430\u0434\u0443 \u0432 \u043f\u0435\u0440\u0435\u0440\u0430\u0431\u043e\u0442\u043a\u0435 \u043e\u0442\u0445\u043e\u0434\u043e\u0432″,»short_name»:»TW»,»title»:»Twitter»,»width»:600,»height»:450},»telegram»:{«url»:»tg:\/\/msg_url?url=https:\/\/vc. ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov&text=\u041f\u043e\u0447\u0435\u043c\u0443 \u0420\u043e\u0441\u0441\u0438\u044f \u043f\u0440\u043e\u0438\u0433\u0440\u044b\u0432\u0430\u0435\u0442 \u0417\u0430\u043f\u0430\u0434\u0443 \u0432 \u043f\u0435\u0440\u0435\u0440\u0430\u0431\u043e\u0442\u043a\u0435 \u043e\u0442\u0445\u043e\u0434\u043e\u0432″,»short_name»:»TG»,»title»:»Telegram»,»width»:600,»height»:450},»odnoklassniki»:{«url»:»http:\/\/connect.ok.ru\/dk?st.cmd=WidgetSharePreview&service=odnoklassniki&st.shareUrl=https:\/\/vc.ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov»,»short_name»:»OK»,»title»:»\u041e\u0434\u043d\u043e\u043a\u043b\u0430\u0441\u0441\u043d\u0438\u043a\u0438″,»width»:600,»height»:450},»email»:{«url»:»mailto:?subject=\u041f\u043e\u0447\u0435\u043c\u0443 \u0420\u043e\u0441\u0441\u0438\u044f \u043f\u0440\u043e\u0438\u0433\u0440\u044b\u0432\u0430\u0435\u0442 \u0417\u0430\u043f\u0430\u0434\u0443 \u0432 \u043f\u0435\u0440\u0435\u0440\u0430\u0431\u043e\u0442\u043a\u0435 \u043e\u0442\u0445\u043e\u0434\u043e\u0432&body=https:\/\/vc.

ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov&text=\u041f\u043e\u0447\u0435\u043c\u0443 \u0420\u043e\u0441\u0441\u0438\u044f \u043f\u0440\u043e\u0438\u0433\u0440\u044b\u0432\u0430\u0435\u0442 \u0417\u0430\u043f\u0430\u0434\u0443 \u0432 \u043f\u0435\u0440\u0435\u0440\u0430\u0431\u043e\u0442\u043a\u0435 \u043e\u0442\u0445\u043e\u0434\u043e\u0432″,»short_name»:»TG»,»title»:»Telegram»,»width»:600,»height»:450},»odnoklassniki»:{«url»:»http:\/\/connect.ok.ru\/dk?st.cmd=WidgetSharePreview&service=odnoklassniki&st.shareUrl=https:\/\/vc.ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov»,»short_name»:»OK»,»title»:»\u041e\u0434\u043d\u043e\u043a\u043b\u0430\u0441\u0441\u043d\u0438\u043a\u0438″,»width»:600,»height»:450},»email»:{«url»:»mailto:?subject=\u041f\u043e\u0447\u0435\u043c\u0443 \u0420\u043e\u0441\u0441\u0438\u044f \u043f\u0440\u043e\u0438\u0433\u0440\u044b\u0432\u0430\u0435\u0442 \u0417\u0430\u043f\u0430\u0434\u0443 \u0432 \u043f\u0435\u0440\u0435\u0440\u0430\u0431\u043e\u0442\u043a\u0435 \u043e\u0442\u0445\u043e\u0434\u043e\u0432&body=https:\/\/vc. ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov»,»short_name»:»Email»,»title»:»\u041e\u0442\u043f\u0440\u0430\u0432\u0438\u0442\u044c \u043d\u0430 \u043f\u043e\u0447\u0442\u0443″,»width»:600,»height»:450}},»isFavorited»:false}

ru\/future\/96288-pochemu-rossiya-proigryvaet-zapadu-v-pererabotke-othodov»,»short_name»:»Email»,»title»:»\u041e\u0442\u043f\u0440\u0430\u0432\u0438\u0442\u044c \u043d\u0430 \u043f\u043e\u0447\u0442\u0443″,»width»:600,»height»:450}},»isFavorited»:false}

6226 просмотров

Высокотемпературное сжигание на заводах при 1200°C, действительно уничтожает большинство вредных веществ и помогает генерировать электрическую энергию. Такие страны, как Швейцария или Швеция, нам это доказали. Тем не менее, как говорил товарищ Бендер, «скоро только кошки родятся».

Волнение народных масс в виде открытого противостояния экологов и активистов в разных уголках страны говорит о том, что не всем в России по духу мусоросжигательные заводы в черте города.

Но что же упускают отечественные лобби мусоросжигания и экоактивисты? Если коротко — многое!

Индустрия переработки

Вслед за Европой в России начала развиваться индустрия переработки отходов. В 100% случаев речь идет о механической переработке.

То есть отходы сортируют по видам и пропускают через механические процессы мойки, дробления, измельчения и расплавления, после чего получается вторичное сырье для разных отраслей: металлургии, бумажной, стеклянной и нефтехимической отраслей.

Известно, что эффективнее всего перерабатывают металлы. Еще с начала 1990-х в России стали активно плодиться и процветать пункты сбора металлолома. Например, по статистике Ferrous Metals, более 80% всего металла в мире перерабатывается во вторичное сырье. В отдельных видах металлов в составе новой продукции используют до 40% лома.

Схожая ситуация сложилась с бумагой и стеклом. Почему так происходит?

- Данные отходы имеют хорошую цену на рынке.

- Они обладают высоким социальным спросом.

Что же тогда даст необходимую высокую калорийность для энергогенерации на заводах по получению энергии из мусора? Ответ простой — остатки бумажных отходов и пластик!

Механическая переработка пластика

Один из самых громких кейсов экоактивизма за последние десять лет — конечно же, «пластиковая катастрофа». Только ленивый не писал или не высказывался на эту тему.

Только ленивый не писал или не высказывался на эту тему.

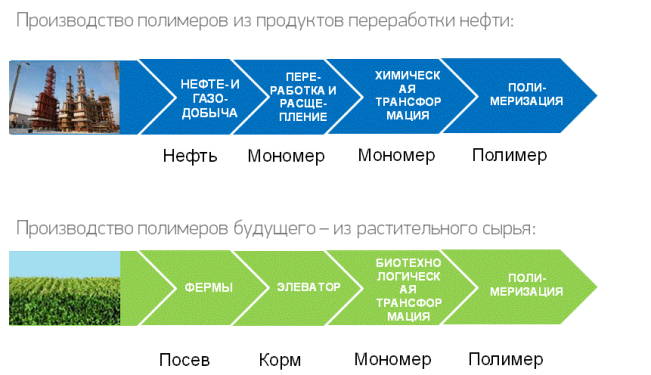

Мало кто знает, что 60% всего, что нас окружает, состоит или произведено благодаря полимерам, то есть пластику.

Нефтехимическая отрасль, используя разные технологии, производит пластики из нефти и природного газа. В составе бытовых отходов доля пластика может доходить до 15%, а в крупных городах вроде Москвы и Санкт-Петербурга — до 20%.

В России вся переработка пластиковых отходов на 100% механическая. И активно перерабатываются только некоторые виды пластика:

- ПЭТ-бутылки.

- Разные виды полиэтиленовой и полипропиленовой пленки (пакеты и прозрачная упаковочная стреч-пленка).

Отобранные вручную пластиковые отходы отправляют на переработку, где их превращают в гранулы, которые используют в производстве новых пластиковых продуктов, в основном это те же самые ПЭТ-бутылки и стреч-пленка.

Но есть проблема. Исходя из международного опыта, только 30% пластика можно переработать таким способом в стране, где нет раздельного сбора отходов. Что же делать с остальными пластиковыми отходами, которые составляют до 20% от всех бытовых отходов?

Что такое химическая переработка пластика

Благодаря энерготехнологическим процессам остаточные пластмассовые отходы, в том числе смешанные, под воздействием температур до 400°C в бескислородной среде, можно превратить:

- В газ.

- Затем, пропустив горячий газ через процесс конденсации, в разные конечные продукты: синтетическую нефть, мазут, парафин, печное топливо, газойль и нафту.

После такой переработки полученные материалы направляются:

- На нефтехимический завод для использования в производстве новых пластмасс.

- Либо напрямую к конечному потребителю, заменяя таким образом мазут или дизельное топливо ископаемого происхождения более чистым синтетическим топливом.

Химическая переработка — шаг к экономике замкнутого цикла

С 2018 года нормативные акты Европейской комиссии направлены на постепенное увеличение использования вторичного сырья при производстве пластмасс, в том числе за счет более высоких целевых показателей переработки.

Так, к 2030 году весь одноразовый пластик в ЕС, который сейчас захоранивается или сжигается, должен выгодно перерабатываться, в том числе при тесном взаимодействии с химическими производствами.

Продукты химической переработки могут частично заменить и сэкономить ископаемое сырье, сократить выбросы парниковых газов до 40%.

Поможет добиться этого простая и понятная схема работы:

- Раздельный сбор мусора повышает эффективность сортировки на мусоросортировочных заводах.

- Мусоросортировочные заводы снабжают химические предприятия пластиковыми отходами.

- Пластиковые отходы перерабатывают в высокорентабельные нефтехимические продукты такие как дизель, газойль и нафта.

- Газойль и нафта широко используются в нефтехимической и химической отраслях для создания всех видов химикатов и продуктов, особенно пластмасс.

- Клиенты используют газойль и нафту, чтобы производить свои собственные продукты.

- Потребители и компании используют и утилизируют продукцию.

- Отходы собираются и сортируются компаниями по переработке отходов.

Когда химическая переработка будет готова для рынка

Выход любой технологии на уровень промышленной модели, массового производства и дальнейшего масштабирования — это очень длинный процесс, занимающий иногда до 15 лет. Проблемы рынка пластика и этапы внедрения новых технологий я описывал ранее в статье на vc.ru.

Проблемы рынка пластика и этапы внедрения новых технологий я описывал ранее в статье на vc.ru.

{«url»:»https:\/\/booster.osnova.io\/a\/relevant?site=vc»,»place»:»between_entry_blocks»,»site»:»vc»,»settings»:{«modes»:{«externalLink»:{«buttonLabels»:[«\u0423\u0437\u043d\u0430\u0442\u044c»,»\u0427\u0438\u0442\u0430\u0442\u044c»,»\u041d\u0430\u0447\u0430\u0442\u044c»,»\u0417\u0430\u043a\u0430\u0437\u0430\u0442\u044c»,»\u041a\u0443\u043f\u0438\u0442\u044c»,»\u041f\u043e\u043b\u0443\u0447\u0438\u0442\u044c»,»\u0421\u043a\u0430\u0447\u0430\u0442\u044c»,»\u041f\u0435\u0440\u0435\u0439\u0442\u0438″]}},»deviceList»:{«desktop»:»\u0414\u0435\u0441\u043a\u0442\u043e\u043f»,»smartphone»:»\u0421\u043c\u0430\u0440\u0442\u0444\u043e\u043d\u044b»,»tablet»:»\u041f\u043b\u0430\u043d\u0448\u0435\u0442\u044b»}},»isModerator»:false}

Пилотные установки химической переработки в настоящее время тестируются на заводах сверхмалой и малой мощности до 100 тысяч тонн переработки в год.

Европейский химический холдинг BASF совместно с Quantafuel планирует запустить установку низкотемпературного пиролиза и очистки общей мощностью около 16 тысяч тонн в год в Скиве, Дания, до конца 2019 года.

ChemCycling, первый прототип

Крупнейшая нефтехимическая компания Австрии OMV group также проводит испытания на экспериментальной установке. На данный момент оборудование перерабатывает около 100 килограммов пластика в час.

Полученную синтетическую нефть используют как сырье для дальнейшей переработки на НПЗ Швехат (Schwechat Refinery), где из него получаются топливо и материалы для пластмассовой промышленности.

ReOil: извлечение сырой нефти из пластика

Испанская компания Plastic Energy ведет свою деятельность в Англии и Испании. Методом термической деструкции она получает из пластиковых отходов синтетическое дизельное топливо.

Plastic Energy, химическая переработка пластмасс

Интересно выделить проект шотландских инженеров Recycling Technologies. Они смогли привлечь более 7 млн фунтов стерлингов на доработку своей технологии через правительственные фонды, а также от частных инвесторов через краудинвестинг. Конечный продукт — бункерное топливо.

Производство Recycling Technologies по переработке пластикового мусора в топливо

Компания Dow Chemical достигла соглашения с Fuenix Ecogy Group, базирующейся в городе Верте, Нидерланды, на поставку сырья для пиролизного масла, которое будет производится из переработанных пластиковых отходов.

Исходное сырье будет использоваться для производства новых полимеров на производственных мощностях Dow в Тернеузене, Нидерланды.

Полимеры, произведенные из пиролизного масла, будут идентичны продуктам, произведенным из традиционного сырья, и могут использоваться для создания самых разных продуктов, включая упаковку пищевых продуктов.

Brightmark Energy строит большой завод в Индиане, США. Предприятие будет перерабатывать 100 тысяч тонн пластиковых отходов и производить 68 млн литров дизельного топлива и нафты в год.

Будет создано 138 новых рабочих мест, а мощности завода позволят сокращать выбросы парниковых газов на 152 млн тонн в год.

Строительство завода по переработке пластика в дизельное топливо Brightmark Energy

В 2017 году я запустил в Испании проект Plastic Adios для комплексного решения проблем сбора, сортировки и переработки пластиковых отходов Евразии. Привлекая в кооператив компании и частных лиц, мы решаем основные задачи: занимаемся поставкой, строительством и запуском заводов по химической переработке в Евразии на потоке.

Сегодня завод — партнёр проекта Plastic Adios, перерабатывает 7000 тонн пластиковых отходов в Альмерии (Испания) и в течение 2020 года расширит объем переработки до 20 тысяч тонн в год.

Пластиковые отходы предоставляют члены Ассоциации экспортеров сельхохозяйсвенной продукции Альмерии Coexphal.

Производимое топливо используется в качестве сырья на крупнейшем нефтехимическом заводе Испании, а также в качестве печного топлива на птицефермах, асфальтных заводах, цементных заводах, керамическом производстве, в сельском хозяйстве и в частных отопительных системах.

Конечно, это не весь рынок. По данным Bloomberg, более 60 компаний по всему миру работают над технологией, которая позволит эффективно перерабатывать пластиковые отходы в нефтехимические продукты и синтетическое топливо.

В соответствии с декабрьским отчетом консультанта McKinsey, химическая переработка поможет в четыре раза увеличить мировую переработку пластмасс — до 50% к 2030 году по сравнению с 12% в 2019 году.

По оценкам McKinsey, для усовершенствования систем утилизации отходов потребуется выделять $20 млрд ежегодно. Такая сумма составит одну пятую от средних капитальных затрат химической промышленности.

По мере роста осведомленности крупные инвесторы, такие как Blackrock, Kleiner Perkins и Королевский банк Канады, уже вступили в игру, сказала Мартин из Closed Loop.

«Задача состоит в том, чтобы мы были уверены в ясном направлении наших действий для масштабирования технологий, иначе мы упустим возможности», — пояснила она.

Преимущества химической переработки

Химическая переработка позволяет создать рыночную ценность для пластмасс, которые сегодня невозможно переработать.

Механическая переработка хорошо подходит только для некоторых и только для чистых материалов (PET, HDPE, PP). Вместе их доля не превышает 50% рынка, если ориентироваться на статистику стран Евросоюза.

Химическая переработка претендует стать промышленным способом переработки смешанного пластика с биологическим и химическим загрязнением. Например, для упаковок любых продуктов питания, пакетов или полиэтиленовой пленки.

Такой механизм — экономически и экологически более выгодная альтернатива мусоросжиганию и свалкам.

Вместе с тем это отличная возможность для бизнеса, поскольку получаемая продукция котируется на международных биржах для широкого спектра отраслей. При этом качество такое же как у продуктов, полученных из ископаемого сырья, а их углеродный след значительно меньше.

При этом качество такое же как у продуктов, полученных из ископаемого сырья, а их углеродный след значительно меньше.

Возможно ли применить технологию в России

В России мы только начинаем путь раздельного сбора бытовых отходов. В этом году построили первый полностью автоматизированный мусоро-сортировочный завод, который способен выделять из ТБО до 85% полезного сырья.

Практически все заводы в России — ручная сортировка. Отбор полезного сырья на таких заводах после сортировки не превышает 45%.

В перспективе необходимо внедрить систему раздельного сбора отходов и активно строить более современные сортировочные заводы, чтобы повысить качество вторсырья.

Печное топливо из пластика поможет сократить использование мазута или угля в котельных. Содержание серы у такого топлива ниже в десяток раз чем в мазуте, а выбросы при сжигании не такие токсичные как у угля.

Из смешанного пластикового мусора получается печное топливо

Но даже тот пластик, что уже сортируется, перерабатывается лишь частично. Это связано с тем, что существующие предприятия ориентированы на механическую переработку. Часть отсортированного пластика все равно приходится закапывать или сжигать.

Есть еще один важный момент. Для полноценного развития отрасли необходима поддержка на законодательном уровне. К сожалению, сегодня, вне зависимости от качества химических продуктов, полученных из пластика, по закону они не равны аналогичным продуктам полученным из нефти. Этот вопрос придется решить.

Для полноценного развития отрасли необходима поддержка на законодательном уровне. К сожалению, сегодня, вне зависимости от качества химических продуктов, полученных из пластика, по закону они не равны аналогичным продуктам полученным из нефти. Этот вопрос придется решить.

Заключение

Мы как страна проигрываем в самом подходе к проблеме отходов. Вместо краткосрочных и скороспелых решений для успокоения народных масс надо прислушаться к населению, которое открыто говорит, что готово к изменениям.

Мы можем сортировать! Мы можем перерабатывать! Мы можем повысить внутренний валовый продукт за счет использования нишевого рынка переработки пластиковых отходов.

Сжигание такого универсального и хорошо перерабатываемого отхода, как пластик, ради электроэнергии в стране, где наблюдается избыток энергогенерирующих мощностей, просто кощунство!

Мы планируем уничтожать ресурс, который не только имеет высокую степень перерабатываемости в продукцию с высокой добавленной стоимостью. Его грамотная переработка улучшит экологическую ситуацию в стране.

На рынке уже есть технологии и условия, чтобы действительно строить экономику замкнутого цикла в области пластмасс. Так, до половины всего пластикового мусора можно переработать обратно в пластик высокого сорта, а другую половину — в печное топливо, которым можно отапливать помещения и теплицы, использовать в котлах на асфальтных и цементных производствах или в качестве бункерного топлива.

В России национальный проект «Экология» должен дать толчок отрасли химической переработки пластиковых отходов. На базе новых технопарков мы можем и должны выстраивать более прагматичную и экономически выгодную систему сортировки и переработки отходов.

Газойль и нафта, получаемые из пластиковых отходов, должны послужить вторичным сырьем для нефтехимической отрасли России. Это поможет эффективнее использовать недра нашей страны.

Синтетическое печное топливо из пластиковых отходов способно в разы сократить использование мазута и угля в районных котельных по всей России. При этом содержание серы и других вредных для здоровья элементов в синтетическом печном топливе в разы меньше, чем в мазуте, а выбросы при сжигании – не такие токсичные как у угля.

Безусловно невозможно за один-два года с нуля выстроить экономику замкнутого цикла, где каждый природный ресурс используется максимально эффективно. Но в течение десяти лет у России есть хорошие шансы развить «зеленый» прибыльный сектор экономики.

P. S. А как вы относитесь к проблеме переработки пластика и какие меры, по вашему мнению, действительно помогут комплексно решить вопрос с отходами в стране, в том числе с пластиковым мусором?

Мой Telegram-канал «Эко-Логика» — больше информации о настоящей экологии.

Блок пиролиза:

Блок ректификации:

Блок плазменного крекинга:

Блок хранения топлива:

Примечания: 1 — Возможно изготовление по заказу установок для плазменного пиролиза производительностью до 80 тонн в день (HGP-3000) и до 100 тонн в день (HGP-5000). 2 — Источник питания обеспечивает автоматическую адаптацию к любому входному напряжению в диапазоне 380–450 В для трех фаз. 3 — Выбор охлаждения зависит от технического задания на разработку установки плазменного пиролиза. 4 — Установка базируется в стандартных 20/30/40 футовых контейнерах, количество контейнеров от 1 до 6 и более (зависит от требуемых параметров уничтожения, количества и производительности основных блоков, типа отходов и ТЗ заказчика). 5 — Все параметры установки плазменного пиролиза изготавливаются в соответствии с ТЗ заказчика. | |||||||||||||||||||||||||||||||||||||||||||||

В Екатеринбурге научились производить синтетическую нефть из пластиковых бутылок

В Екатеринбурге наладили производство синтетической нефти и лакокрасочных растворителей из пластиковых бутылок, об этом сообщил телеканал Россия 24.

Как стало известно, российский предприниматель Вячеслав Зелинский приобрел уникальную установку в Южной Корее, недавно ему удалось ее запустить, а также наладить систему сбора пластиковых бутылок по всему городу. Так, бизнесмен установил по всему Екатеринбургу специальные контейнеры для пластика, причем жители города его активно поддержали. Ежедневно на завод приходят тонны утрамбованных пластиковых твердых бытовых отходов (ТБО).

Так, бизнесмен установил по всему Екатеринбургу специальные контейнеры для пластика, причем жители города его активно поддержали. Ежедневно на завод приходят тонны утрамбованных пластиковых твердых бытовых отходов (ТБО).

Как считает сам новатор-предприниматель, за таким производством – будущее. Однако в России его установка чуть ли не единственная. Именно поэтому он с энтузиазмом взялся за освоение необычных технологий. Правда, производственная линия выпускает всего 8 баррелей синтетической нефти в неделю, но выход на промышленные масштабы не за горами, считает изобретатель. Причем в ход идет весь привезенный пластик, который при обычных обстоятельствах попросту свозился бы на мусоросжигательный завод, не принося никакой пользы.

Уточним, что синтетическую нефть можно производить из большого спектра отходов, в том числе из шин, резины, угля и даже природного газа.

Сегодня такие заводы чаще встречаются в США и Израиле. Израильская технология Envion Oil Generator позволяет выработать около 600 литров нефти из одной тонны пластиковых ТБО.

Принцип действия получения синтетической нефть довольно прост. Сначала пластик измельчается, а затем плавится. При действии высокой температуры выделяется газ, который отводят и собирают в емкость с водой. Охлаждаясь, газ “превращается” в нефть. В частности, после глубокой очистки можно получить еще и ценные лакокрасочные растворители.

По словам предпринимателя Вячеслава Зелинского, если бы процесс разложения пластика проходил в естественных условиях, то из него тоже со временем могла получиться нефть, но для этого понадобилось бы порядка полумиллиона лет. :///

Что мешает переработке в Германии пластиковых отходов? | Анализ событий в политической жизни и обществе Германии | DW

Смартфоны, ноутбуки, пылесосы, стерильные медицинские инструменты, канализационные трубы и офисная мебель — пластмассовые изделия уже давно стали неотъемлемой частью повседневной жизни. «Пластмасса обладает многими ценными свойствами: ей можно придать любую форму, и она прочнее и долговечнее других материалов», — признает сотрудник экологической организации BUND Рольф Бушман (Rolf Buschmann).

«Пластмасса обладает многими ценными свойствами: ей можно придать любую форму, и она прочнее и долговечнее других материалов», — признает сотрудник экологической организации BUND Рольф Бушман (Rolf Buschmann).

Однако из-за своей прочности пластик стал, в том числе, и глобальной проблемой. За период с 1950 года в моря и океаны попало около 86 млн тонн пластиковых отходов. А в почве, в зависимости от региона планеты, содержится от четырех до двадцати раз больше пластика, чем в морской воде. Пластиковые микрочастицы обнаружены даже в Арктике.

Цветочные горшки из переработанных отходов

Пластиковые отходы на берегу реки в Камбодже

На этом фоне многие производители пластмассовых изделий сегодня пересматривают свою стратегию. В 2019 году на крупнейшей в мире международной специализированной выставке пластмасс в Дюссельдорфе особое внимание уделено вторичному использованию этого материала.

«Самая большая ошибка заключается в отказе от переработки пластика», — говорит Микко Койвуниеми из финской компании Fortum Waste Solutions. Его фирма производит изделия из переработанных пластиковых отходов — к примеру, цветочные горшки или канализационные трубы. «На упаковки и другие продукты из переработанных отходов есть большой спрос. Поэтому у нас много заказов», — с удовлетворением отмечает Койвуниеми.

Его фирма производит изделия из переработанных пластиковых отходов — к примеру, цветочные горшки или канализационные трубы. «На упаковки и другие продукты из переработанных отходов есть большой спрос. Поэтому у нас много заказов», — с удовлетворением отмечает Койвуниеми.

В Германии перерабатывают лишь 16 % пластика

На выставке пластмасс в Дюссельдорфе

До недавних пор материалы из вторичного пластика, впрочем, считались дорогими и менее пригодными для выпуска новой продукции, чем свежее сырье.

Однако с тех пор как производители товаров из пластмассы стали подвергаться все большему давлению со стороны экоактивистов, они изменили свое отношение к переработанному пластику, поясняет глава Объединения немецких машиностроителей и производителей промышленного оборудования (VDMA) Торстен Кюман (Thorsten Kühmann). Он, впрочем, считает, что этого недостаточно, и выступает за введение квот на использование переработанных отходов при изготовлении новой продукции.

Позицию Кульмана можно понять. Только в Германии в 2017 году было произведено свыше 6 млн тонн пластиковых отходов, из которых лишь 16 процентов использовались вторично. Подавляющее большинство пластикового мусора сожгли или экспортировали в другие страны.

Слишком жесткие правила ЕС?

По данным Федерального ведомства по охране окружающей среды (UBA), более 30 процентов всех пластиковых отходов, перерабатываемых в Германии, служат для производства упаковочных материалов.

Производство биопластика из водорослей — одно из решений проблем экологии

Увеличить эту цифру зачастую не представляется возможным. Оливер Мёлленштедт (Oliver Möllenstädt) из Объединения немецких предприятий по переработке пластиковых отходов поясняет, что упаковки пищевых продуктов должны соответствовать высоким стандартам, установленным Европейским ведомством по безопасности продуктов питания (EFSA). Столь жесткие правила разработаны для того, чтобы предотвратить попадание вредных химических веществ из переработанного пластика в продукты питания.

С другой стороны, в пластиковых упаковках сегодня продается и большинство других продуктов, однако производители упаковочных материалов весьма неохотно используют переработанное сырье. «Среди производителей упаковок много представителей среднего бизнеса, в то время как в торговле доминируют крупные европейские и мировые компании. Они и решают, попадут ли инновации на рынок или нет», — рассказывает Оливер Мёлленштедт.

Мировой спрос на пластмассу стремительно растет

В целом же нет сомнений в том, что производители товаров из пластмассы будут вынуждены увеличить долю изделий из переработанного сырья: не только из-за давления со стороны экологов, но и из-за стремительного роста мирового спроса на пластик.

В данный момент в мире ежегодно потребляют около 185 млн тонн пластиковых изделий. По оценкам экспертов из британской консалтинговой компании IHS Markit, к 2030 году этот показатель удвоится и достигнет 400 млн тонн в год. Если к тому времени в результате новой климатической политики мировые объемы добычи нефти сократятся, то у производителей пластмассовых изделий будет гораздо меньше сырья для выпуска своей продукции.

Пластик из картофеля и сахарной свеклы

Сотрудник экологической организации Greenpeace Манфред Зантен (Manfred Santen) при этом считает, что биопластик, получаемый из возобновляемого сырья, — к примеру, древесины, кукурузы, сахарной свеклы и картофеля — может стать лишь частичным решением. Поскольку население мира постоянно растет, вышеупомянутое сырье, за исключением древесины, в основном будут использовать в качестве продовольствия.

Между тем эксперты из BUND, Greenpeace и Федерального ведомства по охране окружающей среды сходятся в одном. Главный вопрос, по их мнению, состоит в том, как стимулировать производство продуктов из вторичного сырья и уменьшить количество образующихся отходов. В случае с упаковочными материалами рецепт относительно прост. «Одноразовые пластиковые упаковки должны стать исключением, а многоразовые — правилом», — резюмирует представитель организации BUND Рольф Бушман.

Смотрите также:

В каких продуктах есть микропластик

Пластмасса загрязняет не только моря и океаны — практически невидимые микрочастицы пластика мы ежедневно употребляем вместе с водой.

Исследовав более 150 проб питьевой воды, взятых на пяти континентах, в 83% этих образцов американские ученые обнаружили микропластик.

Исследовав более 150 проб питьевой воды, взятых на пяти континентах, в 83% этих образцов американские ученые обнаружили микропластик.В каких продуктах есть микропластик

Микропластиком называют пластиковые частицы размером менее пяти миллиметров. Он образуется, например, при езде на машине, при стирке белья или в процессе распада пластиковых отходов. Микропластик используют и в виде компонента при изготовлении различных продуктов. Вот несколько примеров…

В каких продуктах есть микропластик

Пластиковые крупинки синего цвета многие производители добавляют в зубную пасту. Зачем? Такие микрошарики помогают чистить зубы более эффективно, утверждают специалисты. Затем микрочастицы пластика вместе с другими отходами оказываются в море, легко «просачиваясь» через очистительные фильтры.

В каких продуктах есть микропластик

Микроскопические гранулы пластмассы добавляются в шампунь, гель для душа, пилинг, крем для лица или лак для волос.

Об этом потребители зачастую даже и не догадываются. Вред для экологии огромный. Великобритания уже отказалась от таких продуктов. В Швеции запрет вступит в силу в июле. Экологи в Германии активно требуют того же.

Об этом потребители зачастую даже и не догадываются. Вред для экологии огромный. Великобритания уже отказалась от таких продуктов. В Швеции запрет вступит в силу в июле. Экологи в Германии активно требуют того же.В каких продуктах есть микропластик

Наибольшее количество микропластика попадает в окружающую среду из синтетических тканей. В около 60% одежды содержатся искусственные волокна. А количество вещей из дешевой синтетики неуклонно растет. Микрочастицы полимеров вымываются при стирке. Таким образом, согласно проведенному в ЕС исследованию, ежегодно около 30 тысяч тонн микропластика попадает в воду.

В каких продуктах есть микропластик

Изнашиваясь, пластмасса распадается на мельчайшие частицы, то есть на микропластик. Львиную долю таких отходов, попадающих в море, образуют синтетическая одежда, автошины, городская пыль и дорожная разметка. Высвобождающий токсины микропластик оказывается в желудках обитателей морей, в том числе рыбы и морепродуктов, а затем и в наших тарелках.

В каких продуктах есть микропластик

Окончательный распад пластмассы длится очень долго, предполагают ученые. Полиэтиленовому пакету, например, на это потребуется не менее 20-30 лет, а пластиковой бутылке — 450 лет! Каждый житель планеты использует в среднем около 60 килограммов пластмассы в год, европейцы и американцы даже более ста. Почти два процента выпускаемой в мире пластмассы попадает в мировой океан.

В каких продуктах есть микропластик

Пластиковой экспансии подвержены все — и люди и животные. И никто пока не знает, чем это может обернуться для человечества. Животные, принимая микропластик за планктон, гибнут от голода. Какой вред он наносит здоровью человека, ученые еще не выяснили. Ясно лишь одно: микропластик попадает в желудки уже регулярно.

В каких продуктах есть микропластик

Пластмасса — материал дешевый, в изготовлении прост, в быту находит широкое применение.

А пока политики рассуждают, как сократить производство пластмассы, экологи призывают каждого пересмотреть собственное отношение к использованию пластиковых сумок, одноразовой посуды или косметики. И начать действовать прямо сейчас.

А пока политики рассуждают, как сократить производство пластмассы, экологи призывают каждого пересмотреть собственное отношение к использованию пластиковых сумок, одноразовой посуды или косметики. И начать действовать прямо сейчас.Автор: Инга Ваннер, Геро Рютер

Получение сырой нефти из пластика

Пластик разносторонний! Он может быть твердым, как сталь, гибким, как тростник, легким, как перышко, прозрачным, как кристалл, и многим другим. Без него невозможно представить нашу повседневную жизнь. И что в этом действительно странного? Каждый день мы выбрасываем тонны пластика, хотя он остается ценным товаром даже после использования.

Пластик — это мусор!

Требуется от десяти до 20 лет , чтобы пластиковая упаковка фрукта подверглась биологическому разложению, поэтому просто выбросить пластик становится смертельным.Так было бы здорово, если бы вы могли перевернуть производственный процесс с ног на голову и производить переработанную сырую нефть из пластиковых отходов? В первую очередь нужно решить несколько проблем.

Пластик — это сырая нефть!

Чтобы извлечь масло, пластик необходимо нагреть до температуры более 400 ° C. При этой температуре длинноцепочечные молекулы пластика растрескиваются и производят синтетическую сырую нефть. Звучит реалистично в теории, но на практике все сложнее. В конце концов, пластик является более плохим проводником, чем стекло, керамика или металл (вы можете сразу взять пластиковый стаканчик, наполненный кофе), так как же получить необходимое тепло в использованный пластик? Это проблема, которую Вольфганг Хофер изучает в течение многих лет, разрабатывая новые технологии и сырье для нефтеперерабатывающего завода.В 2010 году ему пришла в голову идея, как эффективно извлечь очень ценное масло из пластика.

Было бы лучше, если бы мы могли превратить старый пластик в синтетическое масло и использовать этот ресурс либо для производства новых пластмасс, либо в качестве энергии для передвижения. Это дало бы нам круговую экономику для пластмасс, подобную бумаге ».

Вольфганг Хофер, старший эксперт по новым технологиям, НПЗ OMV Schwechat

Пластик цикличен!

Эта мозговая волна стала стартовым сигналом для ReOil.Три года спустя Вольфганг Хофер и его команда уже успели запустить первую испытательную установку в технологическом центре на нефтеперерабатывающем заводе в Швехате. Для ReOil также не было возможности обойтись без нагревания пластиковых отходов. Но затем в игру вступил жидкий растворитель, решивший две проблемы одним махом, как объясняет инженер: «Этот растворитель является частью цикла в установке, что означает, что он уже горячий. Он смешивается с пластиком в самом начале процесса, поддерживая стадию нагрева и уменьшая необходимое количество энергии благодаря лучшей теплопроводности.Более того, чистый пластик было бы слишком сложно транспортировать по трубам. Добавление растворителя также позволяет решить эту проблему ».

После плавления эта масса испаряется в газ, в результате чего длинные цепочки молекул разрушаются. Затем они снова собираются в более мелкие цепочки с помощью химических процессов. В принципе, сейчас добыта сырая нефть.

Затем они снова собираются в более мелкие цепочки с помощью химических процессов. В принципе, сейчас добыта сырая нефть.

Пластик — это исследование!

После трех лет исследований команда Вольфганга Хофера достигла таких хороших результатов, что были поставлены более амбициозные цели.В начале 2018 года был введен в эксплуатацию значительно более крупный завод ReOil, мощность которого увеличилась в 20 раз. Он больше не размещается в технологическом центре, но ему было предоставлено фиксированное место на нефтеперерабатывающем заводе между обычными помещениями. Майкл Фадлер отвечает за его работу. «Качество продуктов процесса ReOil уже было выдающимся с отделением в технологическом центре, и это то, что не изменилось. В результате мы получаем настолько чистый, высококачественный продукт, что он может сравниться с лучшей сырой нефтью.Вот почему новый, более крупный агрегат также напрямую встраивается в состав НПЗ. То, что мы здесь производим, будет использоваться для производства топлива и других продуктов нефтепереработки ».

Новая установка ReOil может обрабатывать до 100 кг пластика в час. В итоге из 100 кг отходов получается около 100 литров ценной нефти.

Посмотрите наше видео, чтобы узнать, как именно работает этот процесс и как компании OMV удалось вывести свой исследовательский проект на новый уровень.

За пластиком будущее!

В ближайшие месяцы перед командой, возглавляемой Майклом Фадлером, стоит одна основная задача: новое устройство ReOil должно быть идеально отрегулировано, чтобы в конечном итоге оно могло работать круглосуточно и без выходных.Это, в частности, зависит от взаимодействия отдельных агрегатов. «На данный момент прошивка вызывает у нас самые большие проблемы. Есть несколько винтовых конвейеров, которые доставляют пластик к устройству, и по которым продолжают возникать проблемы с подачей использованного пластика. Но мы преодолеем эту проблему », — говорит Майкл Фадлер.

Но мы преодолеем эту проблему », — говорит Майкл Фадлер.

Как только Майкл Фадлер и его команда обеспечат бесперебойную работу этой установки, мы сделаем еще один важный шаг в проекте ReOil. Следующая установка должна быть способна перерабатывать 2 000 кг использованного пластика в час и тем самым поможет уменьшить массу отходов и создать более разнообразную основу для поставок сырой нефти.

Качество продуктов процесса ReOil отличное. Мы получаем настолько чистый, высококачественный продукт, что он не уступает лучшей сырой нефти.

Михаэль Фадлер, руководитель отдела ReOil 100, НПЗ OMV Schwechat

Пластик ценный!

Нефть — основа пластика. Для добычи нефти требуется сложное оборудование для выявления подземных месторождений. Если обнаружена находка, проводится пробное бурение.Как только нефть будет обнаружена, на участке возводится конвейерная система. Затем сырая нефть доставляется на нефтеперерабатывающие заводы, где она расщепляется, а затем с помощью химических методов снова собирается в новые цепочки молекул. Этот сложный процесс составляет основу пластика. И поэтому каждая пластиковая обертка для фруктов содержит много работы, энергии и ценных ресурсов.

Этот сложный процесс составляет основу пластика. И поэтому каждая пластиковая обертка для фруктов содержит много работы, энергии и ценных ресурсов.

Австрийская компания OMV хочет доминировать на мировом рынке синтетических масел из пластиковых отходов стоимостью 50 млрд долларов

Частые иностранцы, приезжающие в очаровательную столицу Австрии Вену, часто обнаруживают, что нефтеперерабатывающий завод Швехат трудно пропустить днем и ночью.По мере того, как самолеты заходят на посадку или взлет из городского аэропорта, обширный интегрированный нефтехимический производственный узел становится огромным как для пилотов, так и для пассажиров.

В настоящее время загрузка комплекса составляет 97%, и на его долю приходится более 50% нефтеперерабатывающих мощностей австрийской нефтегазовой компании OMV, составляющих около 18 миллионов тонн. На его территории, скрытой от посторонних глаз, среди дымовых мачт, коллекторов, трубопроводов и резервуаров, реализуется довольно уникальный и пока еще не опробованный в коммерческих целях проект, который может оказать сильное влияние на рынок сырой нефти и пластмасс с помощью установки, которая связывает и то, и другое, превращая пластиковые отходы в синтетическое сырье.

Следуя этому пути, OMV (VIE: OMV) сделала ставку на зарождающуюся отрасль, которая в течение этого десятилетия может стать бизнесом с доходом от 50 до 55 миллиардов долларов в год, согласно прогнозам таких компаний, как McKinsey & Co. Компания имеет довольно броское название для своего продукта — ReOil.

OMV — это синтетическая сырая нефть ReOil, которую она производит из пластиковых отходов.

OMV AktiengesellschaftПредоставляя вашему корреспонденту доступ к Швехату, Томас Гангл, главный операционный директор OMV, указывает на перерабатывающую установку, которая прошла более «1000 часов» тщательных испытаний и регулярно производит синтетическую нефть, которая может хорошо сочетаться с ее ископаемым аналогом, извлеченным из земля.

Теоретически идея кажется достаточно простой; в конце концов, пластик получают из сырой нефти, и его можно разложить и переработать обратно. Однако практическая реализация этого — совсем другое дело. При извлечении масла из пластика путем обратного крекинга отходы необходимо нагревать до температуры более 400 ° C в течение длительного времени, чтобы разрушить молекулы с длинной цепью и произвести синтетическое сырье.

При извлечении масла из пластика путем обратного крекинга отходы необходимо нагревать до температуры более 400 ° C в течение длительного времени, чтобы разрушить молекулы с длинной цепью и произвести синтетическое сырье.

Учитывая, что пластик является очень плохим проводником тепла, он становится непосильной задачей в лаборатории, не говоря уже о промышленном производстве.Тем не менее, OMV считает, что он близок к тому, чтобы взломать его в масштабе, без каламбура, и все это произошло благодаря «подходу снизу вверх», согласно Gangl.

«Проект был запущен не каким-то распоряжением совета директоров. Вольфганг Хофер, наш старший эксперт по новым технологиям на нефтеперерабатывающем заводе Schwechat, и его команда представили его как одну из идей, которые могут изменить то, как мы работаем».

Но это было в далеком 2009 году, когда рынок нефти шатался от мирового финансового кризиса. «Как и все наши коллеги по отрасли, мы столкнулись с трудным решением по сокращению затрат. Тем не менее, мы поддержали концепцию, хотя только команда из двух человек попросила их доказать это. Все, что они просили, — это стипендия на лабораторные испытания, чтобы она продолжала работать, и мы ее предоставили ».

Тем не менее, мы поддержали концепцию, хотя только команда из двух человек попросила их доказать это. Все, что они просили, — это стипендия на лабораторные испытания, чтобы она продолжала работать, и мы ее предоставили ».

В течение трех лет команда Хофера добилась хороших результатов, в то время как рынок нефти начал восстанавливаться. Вскоре OMV поэтапно выделила для проекта «однозначные» миллионы. «И вот мы в 2020 году с установкой ReOil, которая может перерабатывать до 100 кг пластика в час, превращаясь в около 100 литров синтетической нефти.«Следующий этап — достичь уровня обработки 2000 кг в час», — говорит Гангл, указывая на процессор.

Следуя логике «доверяй, но проверяй», ваш корреспондент попросил и получил демонстрацию того, как все это делается. Проще говоря, специалисты OMV вводят «материал» в пластмассу в начале процесса, чтобы улучшить теплопроводность сырья, которое проходит через установку, снижая энергоемкость во время обработки и увеличивая выход продукции.

Установка OMV ReOil (в центре) способна преобразовывать 100 кг пластиковых отходов в 100 литров синтетических… [+] сырая нефть, в ближайшем будущем ожидается повышение до 2 000 кг.

OMV AktiengesellschaftПосле того, как смесь плавится, эта масса превращается в газ, длинная молекулярная цепочка разрывается и впоследствии снова собирается в более мелкие цепочки с помощью химических процессов, в результате чего получается синтетическая нефть. Компоненты установки не кажутся неуместными на нефтеперерабатывающем заводе, но то, как они были собраны вместе с инженерной и нефтехимической точки зрения, дает прототипу OMV «преимущество».«

Построенный в соответствии со спецификациями с использованием модульной системы, основанной на уроках, извлеченных в лаборатории, особенно на идеях по поддержанию чистоты агрегата и управлению теплом во время липкого цикла преобразования, он был собран и доставлен на место в Швехате в 2018 году.

По объему процессор в 20 раз превосходит то, что OMV пыталась использовать в лаборатории. «Мы вышли за рамки производства первой тонны продукции. Пришло время рассматривать пластик — основу современной жизни — не как проблему, а как новое ценное сырье для нефтеперерабатывающих заводов.Мы могли бы работать в направлении экономики замкнутого цикла для таких пластиков, как бумага. Синтетическая нефть, произведенная таким образом, может быть использована для производства автомобильного топлива, топлива для реактивных двигателей, нефтехимии и переработанного пластика ».

«Мы вышли за рамки производства первой тонны продукции. Пришло время рассматривать пластик — основу современной жизни — не как проблему, а как новое ценное сырье для нефтеперерабатывающих заводов.Мы могли бы работать в направлении экономики замкнутого цикла для таких пластиков, как бумага. Синтетическая нефть, произведенная таким образом, может быть использована для производства автомобильного топлива, топлива для реактивных двигателей, нефтехимии и переработанного пластика ».

Сама идея имеет вескую предпосылку, но некоторым может показаться диковинной и рискованной. Однако Гангл кажется невозмутимым. «Любой проект изначально рискован. Если бы не было аппетита к риску, мы не стали бы внедрять инновации. Если вы нанимаете экспертов, лучше, если вы дадите им возможность проявить творческий подход, использовать их талант для инноваций и их идеи для процветать.ReOil — это наш восходящий проект, который демонстрирует это.

«Помимо коммерческих соображений, есть несколько аспектов, от экологических до законодательных. Законодательно в Европейском союзе поставлены четкие цели по переработке до 50% потребляемого нами пластика, особенно для упаковочных материалов. Завод по переработке ReOil нацелен именно на эти упаковочные материалы из общего объема пластиковых отходов «.

Законодательно в Европейском союзе поставлены четкие цели по переработке до 50% потребляемого нами пластика, особенно для упаковочных материалов. Завод по переработке ReOil нацелен именно на эти упаковочные материалы из общего объема пластиковых отходов «.

В период до 2025 года у OMV будет одна коммерческая установка, перерабатывающая 200 000 тонн в год.«Это будет означать, что половина австрийских пластиковых отходов [полиэтилена, полипропилена и т. Д.] Перерабатывается на нефтеперерабатывающем заводе. С помощью этого единственного устройства мы сможем выполнить нормативные требования ЕС для Австрии».

Хотя предприятие поддерживается Австрийским агентством содействия исследованиям (FFG), а правительство Австрии имеет долю в компании, вливаемые в него нефтедоллары в основном принадлежат OMV. Масштабирование займет несколько лет, и Gangl говорит, что это потребует терпения, но потенциал огромен.

Знаменитый Schwechat Raffinerie OMV в Вене, Австрия, может быть расширен на восток, чтобы разместить . .. [+] дополнительные мощности для ReOil

.. [+] дополнительные мощности для ReOil

«Это подводит нас к экологическому аспекту. Наряду с созданием экономики замкнутого цикла для пластмасс, ReOil также сократит выбросы CO2 от продукции OMV на 50% и будет держать нас на правильной стороне целей Организации Объединенных Наций в области устойчивого развития. Я считаю, что это так. убедительный предлог для заинтересованных сторон.«

Если, как и ожидалось, операции ReOil будут расширены, OMV уже имеет готовую недвижимость в Швехате с планами расширения на восток на земле, которой она уже владеет. Это многолетнее партнерство с производителем полиолефинов Borealis было расширено за счет включения предприятия и пользуется полной поддержкой Национальной нефтяной компании Абу-Даби (ADNOC), еще одной ключевой заинтересованной стороны и партнера OMV.

От выделения ресурсов всего двумя людьми в 2009 году до однозначных миллионов, потраченных на проект менее пяти лет назад, OMV в настоящее время выделила 500 миллионов долларов поэтапно на экологические технологии до 2025 года и значительно улучшает свою игру. Идея состоит в том, что миллионы в конечном итоге могут принести миллиарды и зеленые точки обществу в целом.

Идея состоит в том, что миллионы в конечном итоге могут принести миллиарды и зеленые точки обществу в целом.

«С коммерческой точки зрения мы проверили более 400 технологий в этой области, и мы являемся одной из ведущих компаний в сфере, где их не так много. Как только будет достигнута отметка 200 000 тонн переработки синтетической нефти в год, тогда это будет это вопрос времени, возможно, от 5 до 10 лет, чтобы развернуть технологию в еще большем масштабе ».

JBI, Inc. объявляет о завершении разработки своего третьего процессора Plastic2Oil®

Ниагарский водопад, Нью-Йорк, 13 июня 2013 г. — JBI, Inc.(«Компания» или «JBI») (OTCQB: JBII), экологически чистая энергетическая компания, которая перерабатывает отходы пластика в жидкое топливо, рада сообщить, что она завершила сборку своего третьего процессора Plastic2Oil («P2O» ®) на своем Ниагарский водопад.

Конструкции третьего процессора претерпели значительные обновления по сравнению с процессорами предыдущего поколения, включая добавление процесса удаления остатков в реальном времени, который, как ожидает Компания, увеличит время безотказной работы процессора, измеряемое количеством времени, в течение которого процессор работает на полную мощность. производство топлива.Все отдельные подсистемы, включая горелки, печи, башни, отходящие газы, системы охлаждения и дымовых газов, были испытаны и находятся в рабочем состоянии. Процессор 3 в настоящее время проходит начальную подачу пластика, производство топлива и отладку процесса, что позволит решить любые начальные проблемы и любые части, которые потенциально могут выйти из строя при полном нагреве процесса и пластиковых нагрузках. Это тестирование соответствует стандартизированному протоколу запуска нового процессора компании.

производство топлива.Все отдельные подсистемы, включая горелки, печи, башни, отходящие газы, системы охлаждения и дымовых газов, были испытаны и находятся в рабочем состоянии. Процессор 3 в настоящее время проходит начальную подачу пластика, производство топлива и отладку процесса, что позволит решить любые начальные проблемы и любые части, которые потенциально могут выйти из строя при полном нагреве процесса и пластиковых нагрузках. Это тестирование соответствует стандартизированному протоколу запуска нового процессора компании.

«Безусловно, мы уверены, что этот процессор будет признан самым технологически передовым и эффективным устройством в мире на развивающемся рынке пластика и масла.Мы решили проблему удаления остатков, добавив систему непрерывного удаления. В дополнение к тому, что башни больше, чем у процессоров предыдущего поколения, мы также использовали рабочие данные от процессоров предыдущего поколения для выполнения значительного числа обновлений остальной части этого процессора. Мы считаем, что этот процессор не имеет себе равных по топливным продуктам, выбросам, эффективности процессов, автоматизации и эксплуатационным расходам », — сказал Джон Бордюник, руководитель отдела технологий и основатель компании.

Мы считаем, что этот процессор не имеет себе равных по топливным продуктам, выбросам, эффективности процессов, автоматизации и эксплуатационным расходам », — сказал Джон Бордюник, руководитель отдела технологий и основатель компании.

Президент и главный исполнительный директор JBI Тони Боголин сказал: «Мы считаем, что этот новый процессор значительно улучшит наше производство и станет нашим флагманом для использования на будущих площадках P2O. Кроме того, мы ожидаем, что стабильное производство этого процессора станет стабилизирующей силой, способствующей росту компании ».

«Мы ожидаем, что работа этого переработчика приведет непосредственно к увеличению доходов, улучшению прибыльности и постоянному росту», — продолжил г-н.Боголин. «Помимо работы над стабильным производством, нашими главными приоритетами остаются агрессивное управление затратами и работа над формированием высококвалифицированного совета директоров».

С 2011 года по 31 марта 2013 года компания JBI переработала около 2,8 миллиона фунтов пластика и произвела около 482 000 галлонов топлива для конечных потребителей, соответствующих спецификациям, включая дизельное топливо, мазут № 6 и нафту.

Для получения дополнительной информации о JBI, Inc., включая финансовые результаты, читатели этого пресс-релиза должны ознакомиться с информацией, раскрываемой Компанией в ее ежеквартальном отчете по форме 10-Q, который находится в открытом доступе на веб-сайте Комиссии по ценным бумагам и биржам www.sec.gov.

О компании JBI, Inc.

JBI, Inc. — это экологически чистая энергетическая компания, которая перерабатывает пластиковые отходы в жидкое топливо. Запатентованная JBI технология Plastic2Oil может принести экономические и экологические преимущества за счет замены очищенного топлива и отвода пластиковых отходов со свалок.Для получения дополнительной информации посетите www.plastic2oil.com.

Заявления прогнозного характера

Этот пресс-релиз содержит заявления, которые могут представлять собой «прогнозные заявления» по смыслу Закона о ценных бумагах 1933 года и Закона о фондовых биржах 1934 года с поправками, внесенными Законом о реформе судебных разбирательств по частным ценным бумагам. Закон о реформе судебных разбирательств по частным ценным бумагам 1995 года (PSLRA) внес несколько значительных существенных изменений, затрагивающих определенные дела, возбужденные в соответствии с федеральными законами о ценных бумагах, включая изменения, связанные с ходатайством, раскрытием информации, ответственностью, представительством класса и вознаграждениями с 1995 года.Эти заявления включают заявления относительно намерений, убеждений или текущих ожиданий JBI и членов его руководства, а также предположения, на которых основаны такие заявления, включая ожидаемые сроки заполнения Формы 10-K Компании, исполнение предложенных описанных соглашений. выше и завершение сделок, предусмотренных такими соглашениями. Предполагаемые инвесторы предупреждаются, что любые такие прогнозные заявления не являются гарантией будущих результатов и связаны с рисками и неопределенностями, и что фактические результаты могут существенно отличаться от тех, которые предполагаются в таких прогнозных заявлениях.

Закон о реформе судебных разбирательств по частным ценным бумагам 1995 года (PSLRA) внес несколько значительных существенных изменений, затрагивающих определенные дела, возбужденные в соответствии с федеральными законами о ценных бумагах, включая изменения, связанные с ходатайством, раскрытием информации, ответственностью, представительством класса и вознаграждениями с 1995 года.Эти заявления включают заявления относительно намерений, убеждений или текущих ожиданий JBI и членов его руководства, а также предположения, на которых основаны такие заявления, включая ожидаемые сроки заполнения Формы 10-K Компании, исполнение предложенных описанных соглашений. выше и завершение сделок, предусмотренных такими соглашениями. Предполагаемые инвесторы предупреждаются, что любые такие прогнозные заявления не являются гарантией будущих результатов и связаны с рисками и неопределенностями, и что фактические результаты могут существенно отличаться от тех, которые предполагаются в таких прогнозных заявлениях. Такие риски включают, но не ограничиваются: (1) JBI имеет историю чистых убытков и может быть нерентабельным в будущем; (2) JBI может быть не в состоянии получить необходимые лицензии, права и разрешения, необходимые для развития или ведения нашего бизнеса с Plastic2Oil, и может столкнуться с экологическими или профессиональными условиями или требованиями, касающимися безопасности и здоровья, которые могут отрицательно повлиять на его бизнес; и (3) JBI может столкнуться с задержками в коммерческой эксплуатации оборудования Plastic2Oil, и нет никаких гарантий, что они будут работать с прибылью.Для более подробного обсуждения таких рисков и других факторов см. Годовой отчет Компании по форме 10-K, поданный в Комиссию по ценным бумагам и биржам 15 марта 2013 г., и другие документы, поданные в Комиссию по ценным бумагам и биржам. Компания не берет на себя никаких обязательств по обновлению или пересмотру прогнозных заявлений с целью отражения измененных предположений, возникновения непредвиденных событий или изменений будущих операционных результатов.

Такие риски включают, но не ограничиваются: (1) JBI имеет историю чистых убытков и может быть нерентабельным в будущем; (2) JBI может быть не в состоянии получить необходимые лицензии, права и разрешения, необходимые для развития или ведения нашего бизнеса с Plastic2Oil, и может столкнуться с экологическими или профессиональными условиями или требованиями, касающимися безопасности и здоровья, которые могут отрицательно повлиять на его бизнес; и (3) JBI может столкнуться с задержками в коммерческой эксплуатации оборудования Plastic2Oil, и нет никаких гарантий, что они будут работать с прибылью.Для более подробного обсуждения таких рисков и других факторов см. Годовой отчет Компании по форме 10-K, поданный в Комиссию по ценным бумагам и биржам 15 марта 2013 г., и другие документы, поданные в Комиссию по ценным бумагам и биржам. Компания не берет на себя никаких обязательств по обновлению или пересмотру прогнозных заявлений с целью отражения измененных предположений, возникновения непредвиденных событий или изменений будущих операционных результатов.

КОНТАКТЫ

Крис Айронс

Менеджер по корпоративным коммуникациям и связям с инвесторами

716.471.5995

[email protected]

[email protected]

или посетите раздел новостей JBI, Inc. по адресу www.plastic2oil.com

Plastic2Oil Inc.

Есть много участников в гонке за производство пригодного для использования топлива из отходов. Plastic2Oil® — единственная компания, которая преуспела в производстве сверхчистого топлива со сверхнизким содержанием серы, полученного из пластиковых отходов, не требующих дальнейшей очистки.

Скорость, с которой наш революционный процесс P2O эволюционировал и перешел от тестирования к разрешению на коммерческое производство, беспрецедентен.

Эта корпоративная культура решения проблем с помощью инноваций позволяет P2O вносить значимый и незамедлительный вклад в озеленение нашей планеты.

Год 1 | 2009

Эволюция процесса Plastic2Oil началась в 2009 году, когда Джон Бордюник разработал лабораторный настольный процессор, в котором использовался запатентованный катализатор для преобразования нескольких типов немытых пластиковых отходов в рыночное высококачественное топливо.

В декабре 2009 года JBI заключила контракт с IsleChem, LLC в Гранд-Айленде, штат Нью-Йорк, на оказание помощи в области химического, аналитического и технологического проектирования.(Изображение: Тестирование в IsleChem)

Год 2 | 2010

В апреле 2010 года, после нескольких тестовых запусков, IsleChem подтвердила, что наш процесс P2O является повторяемым и масштабируемым.

IsleChem также пришла к выводу, что почти 90% углеводородного состава в пластиковом сырье превращается в «почти дизельное» топливо, что означает дизельное топливо в сочетании с более легкими фракциями бензина.

После этого впечатляющего развития в начале 2010 года компания Plastic2Oil® начала масштабировать модель до 1-тонного процессора и приобрела пилотную установку для размещения процессора.

Еще одно масштабирование произошло во втором году — с 1-тонного процессора на 20-тонный.

Осенью 2010 года, когда был построен 20-тонный процессор, Компания приступила к испытаниям на выбросы в атмосферу, которые проводила Conestoga-Rovers & Associates (CRA).

Результаты испытаний стека CRA подтвердили, что выбросы процессора P2O были не только значительно ниже максимума, разрешенного в соответствии с разрешением на использование воздуха Департаментом охраны окружающей среды штата Нью-Йорк (NYSDEC), но также около 14% кислорода было выброшено обратно в воздух через дымоход из нашего процесса.

В декабре 2010 года NYSDEC выпустило приказ о продолжении испытаний крупномасштабного 20-тонного процессора.

Год 3 | 2011 год

В течение первого квартала 2011 года в процессор были внесены основные дополнения и модификации, включая внутреннюю переработку и повышение качества топлива.

14 июня 2011 г. NYSDEC выдало все разрешения, необходимые для Plastic2Oil® для работы наших процессоров P2O в Ниагара-Фолс, штат Нью-Йорк. Мы продолжили совершенствовать машину с помощью поточного смешивания присадок для дальнейшего совершенствования автоматизации процесса, что привело к лучшему контролю качества.

В декабре 2011 года CRA провела второй успешный стек-тест первого процессора. Результаты этого второго испытания дымовой трубы показали, что выбросы уменьшились с увеличением скорости подачи пластика, что дополнительно подтверждает, что процесс P2O является экологически чистым, чистым и масштабируемым.

Результаты этого второго испытания дымовой трубы показали, что выбросы уменьшились с увеличением скорости подачи пластика, что дополнительно подтверждает, что процесс P2O является экологически чистым, чистым и масштабируемым.

Год 4 | 2012

В течение первого квартала 2012 года Компания успешно ввела в эксплуатацию Процессор № 2 на своем предприятии в Ниагара-Фолс.

Конструкция второго процессора была основана на данных, полученных при работе с исходным процессором P2O, который претерпел ряд существенных обновлений.Усовершенствования включают воспроизводимую и развертываемую модульную конструкцию, которая обеспечивает экономию на масштабе с нашими производителями, способность удовлетворять конкретные потребности клиентов в топливе и сокращение выбросов из дымовой трубы.

Plastic2Oil® в настоящее время разрешено работать с грузоподъемностью 4 000 фунтов. пластикового сырья в час на машину на заводе компании в Ниагара-Фолс, штат Нью-Йорк.

Во втором квартале 2012 г. были изготовлены башни и реакторы для третьего процессора P2O, и Компания с нетерпением ожидает выпуска процессора No.3 онлайн в ближайшем будущем.

были изготовлены башни и реакторы для третьего процессора P2O, и Компания с нетерпением ожидает выпуска процессора No.3 онлайн в ближайшем будущем.

В апреле 2012 года компания Plastic2Oil® получила положительный независимый технический отчет от третьей стороны, который подтвердил и подтвердил технологию и экономику процесса P2O.

Год 5 | 2013