10 разработчиков промышленных роботов в России — Техника на vc.ru

Хотя принято считать, что в России промышленных роботов не производят. Это не так. Вот 10 разработчиков железных решений, которые помогут отечественным предприятиям войти в Индустрию 4.0.

{«id»:110968,»url»:»https:\/\/vc.ru\/tech\/110968-10-razrabotchikov-promyshlennyh-robotov-v-rossii»,»title»:»10 \u0440\u0430\u0437\u0440\u0430\u0431\u043e\u0442\u0447\u0438\u043a\u043e\u0432 \u043f\u0440\u043e\u043c\u044b\u0448\u043b\u0435\u043d\u043d\u044b\u0445 \u0440\u043e\u0431\u043e\u0442\u043e\u0432 \u0432 \u0420\u043e\u0441\u0441\u0438\u0438″,»services»:{«facebook»:{«url»:»https:\/\/www.facebook.com\/sharer\/sharer.php?u=https:\/\/vc.ru\/tech\/110968-10-razrabotchikov-promyshlennyh-robotov-v-rossii»,»short_name»:»FB»,»title»:»Facebook»,»width»:600,»height»:450},»vkontakte»:{«url»:»https:\/\/vk.

7145 просмотров

Рекорд-Инжиниринг и манипуляторы-пантографы

Предприятие разрабатывает и производит технические решения для автоматизации производств, в том числе роботов — компания имеет патенты на манипулятор-пантограф, полупантограф, консольный манипулятор и манипулятор для тяжелых изделий.

Предприятие разрабатывает и производит технические решения для автоматизации производств, в том числе роботов — компания имеет патенты на манипулятор-пантограф, полупантограф, консольный манипулятор и манипулятор для тяжелых изделий.Грузоподъемность роботов — до 250 кг (в зависимости от типа). За 14 лет компания разработала и выпустила более 200 промышленных роботов. За последние три года «Рекорд-Инжиниринг» установила роботов на заводах компаний «Сургутнефтепромхим», «Мехатроника», «Кировская керамика», «Мультифлекс».

НПО Андроидная техника и коботы CR

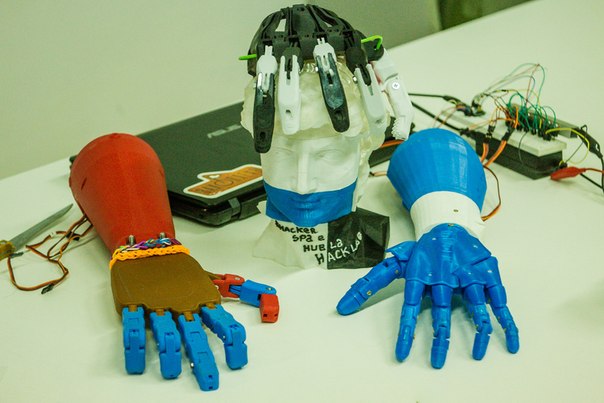

Компания «НПО “Андроидная техника”» основана в 2009 году и за 10 лет разработала более 50 робототехнических систем, запатентовав при этом 15 изобретений.

В 2019 году компания, ранее специализировавшаяся на медицинской, военной и образовательной робототехнике, начала серийно выпускать коботов CR, которые могут безопасно взаимодействовать с человеком при выполнении производственных задач. В зависимости от модели коботы CR могут перемещать грузы от 3 до 10 кг в рабочей зоне 1,8 кв.м.

Bitrobotics и дельта-робот

До старта Bitrobotics, в 2012 году, разработчики компании участвовали в проектировании отсеков ракет семейства «Ангара», а также в лунной программе Boeing и NASA. А в 2013 году команда представила первого дельта-робота российского производства.

А в 2013 году команда представила первого дельта-робота российского производства.

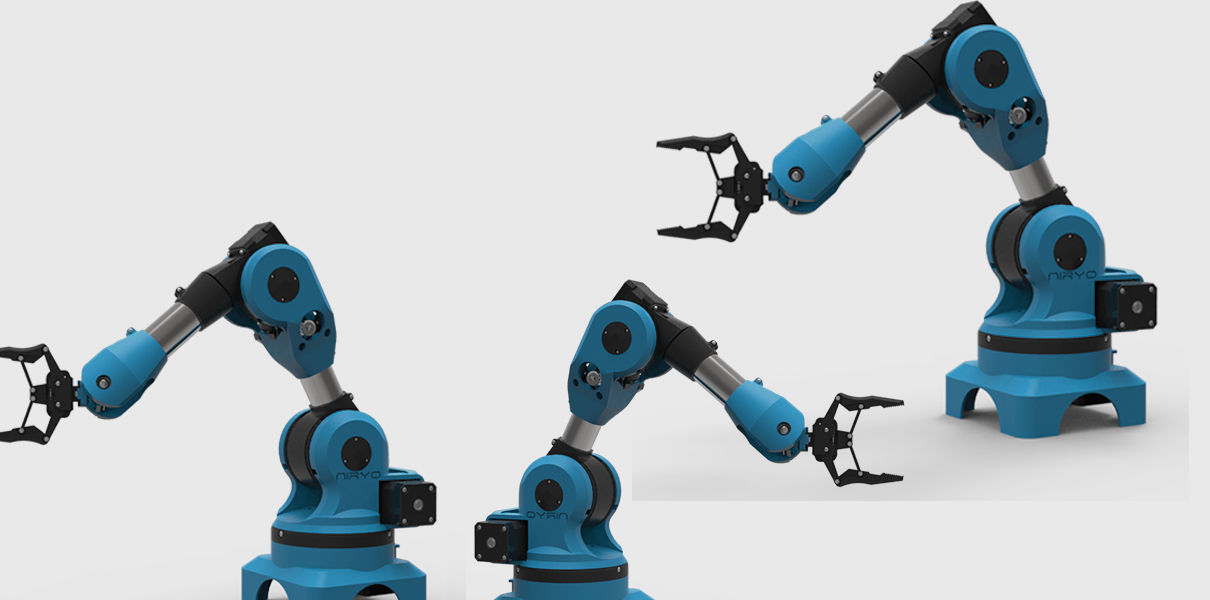

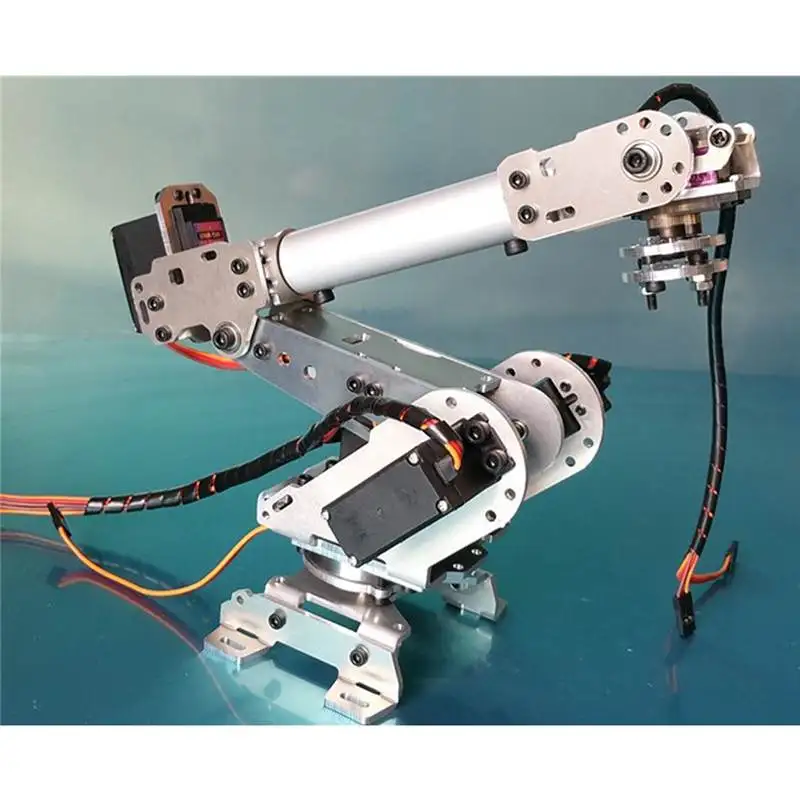

Aripix Robotics и манипулятор Aripix A1

Компания Aripix Robotics выросла из конструкторского бюро Inventa, которое в 2016-2017 годах разрабатывало и внедряло нестандартное промышленное оборудование по индивидуальным заказам. В 2017 году по запросу «Храпуновского инструментального завода» был разработан шестиосевой промышленный робот-манипулятор Aripix A1. Машина оказалась перспективной, и Андрей Спиридонов, основатель Inventa, решил сконцентрироваться на промышленных роботах-манипуляторах, запустив в 2018 году проект Aripix Robotics. К 2019 году компания получила более 40 предзаказов на Aripix A1 и готовится запустить серийное производство на территории Технопарка «Мосгормаш». В настоящий момент Aripix Robotics внедряет Aripix A1 на производствах компаний «Москабельмет» и ГК «ПИК».

В 2017 году по запросу «Храпуновского инструментального завода» был разработан шестиосевой промышленный робот-манипулятор Aripix A1. Машина оказалась перспективной, и Андрей Спиридонов, основатель Inventa, решил сконцентрироваться на промышленных роботах-манипуляторах, запустив в 2018 году проект Aripix Robotics. К 2019 году компания получила более 40 предзаказов на Aripix A1 и готовится запустить серийное производство на территории Технопарка «Мосгормаш». В настоящий момент Aripix Robotics внедряет Aripix A1 на производствах компаний «Москабельмет» и ГК «ПИК».

Например, на заводе «ПИК» роботизированный комплекс из двух манипуляторов Aripix А1 будет подбирать облицовочные плитки, отбраковывая неподходящие по цвету и размеру. Грузоподъемность Aripix A1 — 10 кг. Робот оснащен компьютерным зрением и может работать на конвейере, упаковывать и маркировать товар, выполнять сварочные операции.

АРКОДИМ-Про, АвангардПЛАСТ и манипуляторы консольного типа

Две российские компании «АРКОДИМ-Про» и «АвангардПЛАСТ» стояли у истоков разработки промышленных роботов ARKODIM. Первая с 2013 года производила станки с ЧПУ, а вторая с 2004 года поставляла в Россию зарубежное промышленное оборудование. В 2014 году, когда экономический спад заставил российских промышленников отложить приобретение зарубежного промышленного оборудования, а Правительство РФ взяло курс на импортозамещение, две компании объединили усилия для разработки промышленного робота. В 2015 году «Торговый дом «АРКОДИМ» выпустил экспериментальный образец декартового линейного робота-манипулятора, а в 2016 году начал первые инсталляции. Однако вскоре пути двух компаний вновь разошлись.

В 2014 году, когда экономический спад заставил российских промышленников отложить приобретение зарубежного промышленного оборудования, а Правительство РФ взяло курс на импортозамещение, две компании объединили усилия для разработки промышленного робота. В 2015 году «Торговый дом «АРКОДИМ» выпустил экспериментальный образец декартового линейного робота-манипулятора, а в 2016 году начал первые инсталляции. Однако вскоре пути двух компаний вновь разошлись.

GRINIK Robotics

Сегодня компания «АвангардПЛАСТ» выпускает промышленных роботов-манипуляторов консольного типа под брендом GRINIK Robotics. Роботы применяются для обслуживания термопластавтоматов и в зависимости от задачи имеют 3 и более осей перемещения, разную точность, скорость, грузоподъемность и размер.

ARKODIM

Компания «АРКОДИМ-Про» выпускает серию промышленных 3х-7ми осевых роботов манипуляторов консольного типа под брендом ARKODIM. В 2018 году на Саратовском электроагрегатном производственном объединении был установлен такой робот-манипулятор серии «Гигант» (рабочее поле 1300х3000х1800 мм и грузоподъёмность 40 кг).

В 2018 году на форуме «Открытые инновации» компания представила коллаборативного робота, разработанного совместно с Центром технологий компонентов робототехники и мехатроники Университета Иннополис. По словам Артема Бахтина, генерального директора компании, недавно, в ходе разработки робота для перемещения длинномерных объектов для компании «АГВА Про» (производство картонных шпуль), компания «АРКОДИМ-Про» получила патент на изобретение адаптивного рабочего элемента захватного устройства, который не надо перенастраивать — он универсален для работы с предметами разного диаметра.

Эйдос-Робототехника и манипулятор Hexapod

Компания «Эйдос-Робототехника» в основном занимается ПО для роботов – их программированием и перепрограммированием, а также автоматизацией производства в целом. Кроме того, компания разработала шестиосевой промышленный манипулятор Hexapod, предназначенный для самых разных работ в металлообработке.

Грузоподъемность робота от 50 до 200 кг, его вес — от 1,4 т до 1,75 т в зависимости от модели.

В последние годы в разработку промышленных роботов включились отечественные корпорации.

Газпром нефть и манипулятор-заправщик

В 2018 году «Газпром нефть» и «Эйдос-Робототехника» представили совместную разработку — роботизированную руку-манипулятор для автоматизированной заправки транспортных средств, в том числе самолетов и бензовозов.

Сбербанк и робот-манипулятор

Собственную «руку» разработал и «Сбербанк» — робот был представлен на международной выставке «Сколково Роботикс» в апреле прошлого года. Манипулятор может перемещать небольшие предметы, по замыслу создателей, его можно использовать для сортировки в магазинах, на почте и в самом «Сбербанке».

Разработанный робототехнической лабораторией банка манипулятор существует лишь в виде прототипа, притом в октябре «Сбербанк» подписал соглашение с Microsoft – совместно они будут работать над улучшением способа управления роботами-манипуляторами. Банк собирается использовать манипуляторы для пересчета и сортировки монет и купюр, разгрузки мешков с ними.

Ростех, Rozum Robotics и кобот Pulse

Летом на международной промышленной выставке «Иннопром-2019» «Ростех» и белорусская компания Rozum Robotics представили совместную разработку — кобота-«руку» Pulse.

Это высокоточный манипулятор весом 12 кг. Pulse имеет модульную конструкцию, что позволяет разработчикам собирать манипуляторы разных габаритов и мощности. Пока кобот представлен двумя моделями – PULSE 75 грузоподъемностью 6 кг и PULSE 90 грузоподъемностью 4 кг.

Pulse имеет модульную конструкцию, что позволяет разработчикам собирать манипуляторы разных габаритов и мощности. Пока кобот представлен двумя моделями – PULSE 75 грузоподъемностью 6 кг и PULSE 90 грузоподъемностью 4 кг.

«Роботизация процессов и уход от ручного труда – один из атрибутов Индустрии 4.0. Коллаборативные роботы позволяют минимизировать человеческий фактор на производстве, которое требует высокой точности и неизменного уровня качества. Они могут выполнять работы по сварке, резке, пайке, сборке, а также проведению лабораторных анализов, испытаний и др. Такие устройства также можно использовать в ритейле, а на «Иннопроме-2019» для демонстрации возможностей разработки представлен робот-бариста, который будет готовить кофе для гостей и участников выставки. Проект реализуется при поддержке нашего фонда прямых инвестиций «Индустрия 4.0», задача которого – стимулировать разработки в высокотехнологичных областях и выводить их на рынок», – прокомментировал исполнительный директор Госкорпорации Ростех Олег Евтушенко.

Как устроен промышленный робот KAWASAKI

Промышленные роботы Kawasaki серии F.

В конструкции робота имеется шесть осей вращения, поэтому способны осуществлять любые пространственные перемещения.

В зависимости от поставленной задачи роботы серии F могут крепиться и по вертикали, и по горизонтали, а также устанавливаться под углом.

Модифицируя и изменяя положение руки (манипулятора), робот способен проникать в самые труднодоступные места и выполнять самые сложные задачи. Зона досягаемости кисти зависит от типа робота (модели данной серии имеют до 28 вариантов исполнения) и составляет от 1432 мм до 3482 мм по вертикали и от 1102 мм до 2950 мм — по горизонтали.

В итоге роботы серии F достигают более высоких значений ускорения и торможения, сохраняя при этом точность движении и эффективность работы (точность повторения составляет +/- 0,05мм).

Наличие дополнительной седьмой оси расширяет функциональные возможности робота. В качестве седьмой оси можно использовать, например, рельсу. Установленная и перемещаемая по рельсе, машина легко выполняет операции над крупногабаритными предметами, справиться с которыми, стационарно, было бы гораздо сложнее.

В промышленных роботах серии F используется контроллер модельного ряда D, который является высокотехнологичной разработкой компании Kawasaki и обладает всеми характеристиками, необходимыми для современной роботизированной системы.

Контроллер серии D максимально адаптирован к условиям рабочей зоны: даже в местах с высоким уровнем электрических помех его использование никак не сказывается на процессе работы. В случаях внезапных остановок или иных функциональных сбоев, контроллер фиксирует позицию робота, и после устранения неполадок можно возобновить рабочий процесс с момента его прерывания, нажав всего одну кнопку.

В своей памяти контроллер хранит использовавшиеся ранее рабочие программы, к которым при необходимости всегда можно вернуться. Все текущие технические параметры работы отслеживаются с помощью мультифункциональной управляющей панели, присоединенной к контроллеру. Панель управления значительно облегчает задачи, стоящие перед оператором, с её помощью процесс изменения технологических показателей (напряжение, скорость и т. д.) стал гораздо быстрее.

Все текущие технические параметры работы отслеживаются с помощью мультифункциональной управляющей панели, присоединенной к контроллеру. Панель управления значительно облегчает задачи, стоящие перед оператором, с её помощью процесс изменения технологических показателей (напряжение, скорость и т. д.) стал гораздо быстрее.

Малогабаритные и лёгкие роботы / Статьи и обзоры / Элек.ру

Компактные роботы и взаимодействие человека с роботом являются сегодня одними из самых популярных направлений в робототехнике. Однако компактность и малый вес новых роботов бросают вызов технологиям подключения, так как кабели и соединители должны быть адаптированы под них. Есть несколько способов.

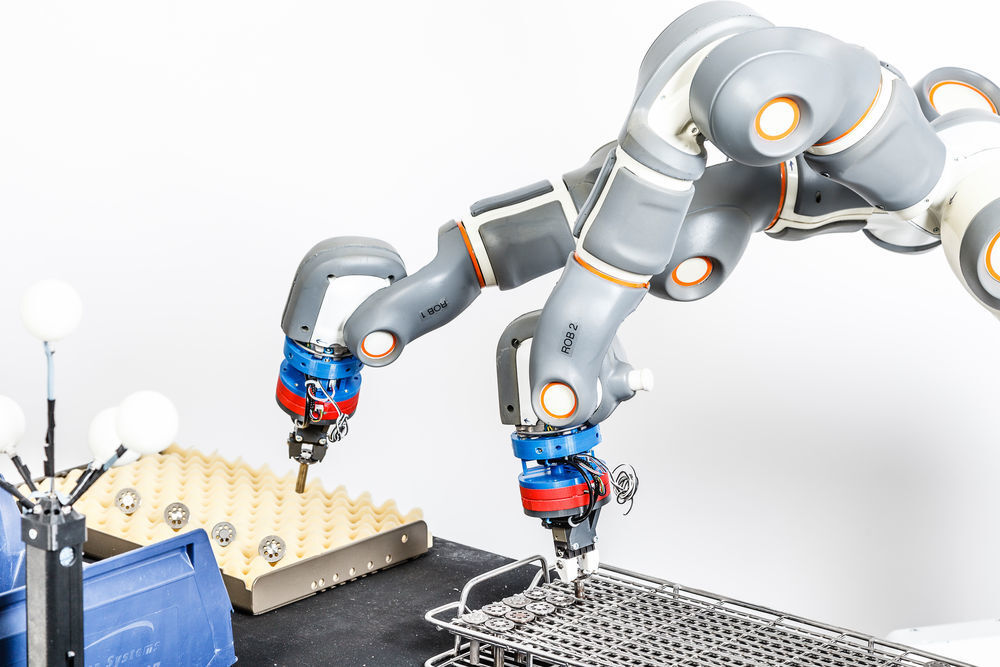

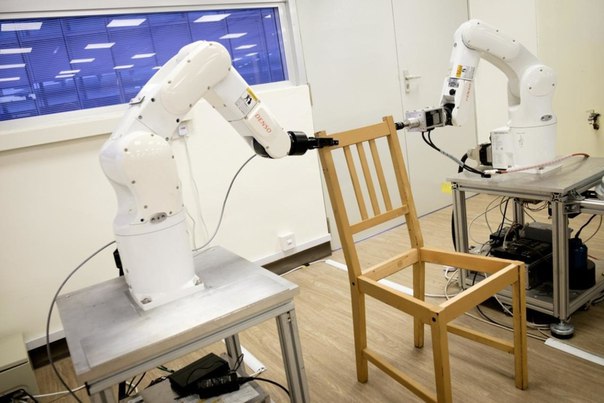

Крупные промышленные роботы сформировали образ отрасли робототехники на десятилетия: заключённые в решетчатом корпусе, их мощные роботизированные руки двигаются назад и вперёд, приваривая кузовные части автомобиля друг к другу. Но этот образ меняется. Их преемники становится все меньше, они больше не отгорожены защитной решёткой, но, наоборот, работают вместе с людьми рука об руку. Легкие роботы предназначены для быстрой адаптации к новым задачам, например, для работы с ручным управлением. Цель состоит в том, чтобы сделать производство настолько гибким, чтобы армада автоматизированных рук смогла в один день собрать смартфон, а на следующий отсортировать яйца и проверить их на наличие трещин. Пилотные проекты уже существуют в автомобильной промышленности, где роботы передвигаются по заводу между рабочими станциями и сами ищут себе работу. Такие роботы могли бы в будущем полностью собирать автомобили. И это при условии минимальной партии производства в одну штуку, так что каждый конечный продукт будет индивидуален и изготовлен согласно требованиям заказчика.

Легкие роботы предназначены для быстрой адаптации к новым задачам, например, для работы с ручным управлением. Цель состоит в том, чтобы сделать производство настолько гибким, чтобы армада автоматизированных рук смогла в один день собрать смартфон, а на следующий отсортировать яйца и проверить их на наличие трещин. Пилотные проекты уже существуют в автомобильной промышленности, где роботы передвигаются по заводу между рабочими станциями и сами ищут себе работу. Такие роботы могли бы в будущем полностью собирать автомобили. И это при условии минимальной партии производства в одну штуку, так что каждый конечный продукт будет индивидуален и изготовлен согласно требованиям заказчика.

Лёгкие роботы — лёгкие кабели

Но это пока только фантазии. В действительности, производители роботов должны преодолеть самые реальные препятствия. Например, проводка, — компактным и лёгким роботам, конечно, нужны кабели для питания приводов электроэнергией, открытия и закрытия захватов, передачи данных с датчиков и камер. Эти кабели должны быть и место- и весосберегающими. Если сравнить обычного крупного промышленного робота с одним из новых лёгких и малогабаритных роботов, в большинстве случаев, снаружи разницы вы не заметите. Кабели установлены внутри манипуляторов. Если бы они были снаружи, то постоянно бы мешали взаимодействию с людьми в условиях ограниченного пространства. Но это не умаляет проблемы, связанной с прокладкой кабелей. Если кабели снаружи робота должны выдерживать малые радиусы изгиба, внутри радиусы становятся ещё меньше, так как кабели проходят ближе к осям внутри манипулятора робота и почти перегибаются.

Эти кабели должны быть и место- и весосберегающими. Если сравнить обычного крупного промышленного робота с одним из новых лёгких и малогабаритных роботов, в большинстве случаев, снаружи разницы вы не заметите. Кабели установлены внутри манипуляторов. Если бы они были снаружи, то постоянно бы мешали взаимодействию с людьми в условиях ограниченного пространства. Но это не умаляет проблемы, связанной с прокладкой кабелей. Если кабели снаружи робота должны выдерживать малые радиусы изгиба, внутри радиусы становятся ещё меньше, так как кабели проходят ближе к осям внутри манипулятора робота и почти перегибаются.

Сечение медных жил

К счастью, существует несколько вариантов изготовления более компактных и надёжных кабелей, которые смогли бы выдержать малые радиусы изгиба. Тем не менее, диаметр медного сечения кабелей определяется техническими требованиями для серводвигателей или устройств, которые находятся под напряжением, поэтому уменьшить это сечение невозможно. Однако тщательный отбор подходящих кабелей может сэкономить пространство. У компактных роботов двигатели меньшего размера, поэтому они требуют меньше энергии и, следовательно, меньшего сечения жил. Проектировщики должны отказаться от принципа «больше — лучше» и не использовать слишком большие серво кабели, которые используются в больших роботах с более мощными сервомоторами. То же самое относится и к кабелям передачи данных: если будут сканироваться только несколько датчиков, которые передают простые двоичные сигналы, например, датчики положения, то быстрый кабель Ethernet CAT 6A не потребуется, — кабеля CAT 5 будет достаточно в таких случаях. Кроме этих вариантов существует ещё несколько других факторов, облегчающих прокладку кабеля:

У компактных роботов двигатели меньшего размера, поэтому они требуют меньше энергии и, следовательно, меньшего сечения жил. Проектировщики должны отказаться от принципа «больше — лучше» и не использовать слишком большие серво кабели, которые используются в больших роботах с более мощными сервомоторами. То же самое относится и к кабелям передачи данных: если будут сканироваться только несколько датчиков, которые передают простые двоичные сигналы, например, датчики положения, то быстрый кабель Ethernet CAT 6A не потребуется, — кабеля CAT 5 будет достаточно в таких случаях. Кроме этих вариантов существует ещё несколько других факторов, облегчающих прокладку кабеля:

— Изоляция. Она предотвращает короткие замыкания между проводами и оказывает значительное влияние на свойства передачи данных, особенно для линии передачи данных для промышленных шин и сетей Ethernet. Кабели передачи данных, имеющие хорошие свойства передачи, должны иметь малую ёмкость. Ёмкость определяется расстоянием между проводами и изоляционным материалом, который носит название диэлектрика. Лучшим диэлектриком будет воздух или вообще вакуум. Конечно, невозможно произвести кабель из вакуума или воздуха, поэтому в качестве изоляции должен использоваться материал с низкой диэлектрической постоянной. Проверенным материалом является PE (полиэтилен). Для того чтобы в дальнейшем улучшить свойства передачи данных PE, например, если речь идёт о кабелях с высококачественной передачей данных, полиэтилен вспенивается в процессе экструзии. Регулируя количество газа, введённого в процессе производства, можно точно установить такие характеристики, как ёмкость и сопротивление. Тонкий, оптимизированный, малогабаритный кабель может быть произведён путём правильной настройки параметров, толщины изоляции и объёма газа.

Лучшим диэлектриком будет воздух или вообще вакуум. Конечно, невозможно произвести кабель из вакуума или воздуха, поэтому в качестве изоляции должен использоваться материал с низкой диэлектрической постоянной. Проверенным материалом является PE (полиэтилен). Для того чтобы в дальнейшем улучшить свойства передачи данных PE, например, если речь идёт о кабелях с высококачественной передачей данных, полиэтилен вспенивается в процессе экструзии. Регулируя количество газа, введённого в процессе производства, можно точно установить такие характеристики, как ёмкость и сопротивление. Тонкий, оптимизированный, малогабаритный кабель может быть произведён путём правильной настройки параметров, толщины изоляции и объёма газа.

Переменная длина скрутки

— Скрутка. Для того чтобы понять, что это значит, представьте себе заплетённую косу. Чем туже её заплетать, тем толще она становится. Если вы просто возьмёте тот же пучок волос, т. е. в виде хвостика, то он будет значительно тоньше. Нечто подобное происходит и с нитями меди в скрутках. Тонкие металлические провода скручены, потому что это улучшает гибкость. Если все нити и все провода будут находиться параллельно друг другу, с внешней стороны медные провода будут натягиваться при каждом изгибе кабеля, а с внутренней — сжиматься. Таким образом, кабель станет крайне жёстким. Толщину и гибкость можно регулировать длиной скрутки, учитывая расстояние между витками провода. Если длина больше, следовательно, меньше витков, то кабель получается тоньше. Компания Lapp разработала жилы для передачи электроэнергии с особой (большей) длиной скрутки специально для производителей компактных роботов. В случае, когда речь идёт о кабелях передачи данных, витая пара улучшает процесс передачи данных, делая его безошибочным.

Тонкие металлические провода скручены, потому что это улучшает гибкость. Если все нити и все провода будут находиться параллельно друг другу, с внешней стороны медные провода будут натягиваться при каждом изгибе кабеля, а с внутренней — сжиматься. Таким образом, кабель станет крайне жёстким. Толщину и гибкость можно регулировать длиной скрутки, учитывая расстояние между витками провода. Если длина больше, следовательно, меньше витков, то кабель получается тоньше. Компания Lapp разработала жилы для передачи электроэнергии с особой (большей) длиной скрутки специально для производителей компактных роботов. В случае, когда речь идёт о кабелях передачи данных, витая пара улучшает процесс передачи данных, делая его безошибочным.

Также появились изменения в задачах, которые кабель должен осуществлять. В классической робототехнике передача сигнала, контроля, питания для серводвигателей, а также информации от простых датчиков осуществляется параллельной проводкой. Для более быстрого соединения, когда должны быть переданы большие объёмы данных, все чаще применяются кабели для последовательной передачи данных. Это, как правило, кабели Ethernet CAT 5 со скоростью передачи данных до 100 Мбит/с. Для компактных роботов эти линии строятся в виде звёздной четвёрки. Две пары проводов скручены внутри оболочки так, что они занимают меньше места по сравнению с вышеупомянутой попарной скруткой, и в течение длительного времени выдерживают различные движения, такие как сгибание и скручивание.

Это, как правило, кабели Ethernet CAT 5 со скоростью передачи данных до 100 Мбит/с. Для компактных роботов эти линии строятся в виде звёздной четвёрки. Две пары проводов скручены внутри оболочки так, что они занимают меньше места по сравнению с вышеупомянутой попарной скруткой, и в течение длительного времени выдерживают различные движения, такие как сгибание и скручивание.

Звезда в центре

Другая ситуация, когда робот имеет много датчиков и даже камеру, например, для распознавания деталей или для контроля качества. Тогда кабелей со скруткой в виде звёздной четвёрки уже недостаточно, потому что всего две пары проводов не могут справиться с огромным объёмом данных. В этом случае, кабели Ethernet CAT 6A — это лучший выбор. Они передают данные со скоростью до 10 Гбит/с. Конструкция кабелей представлена четырьмя парами жил, скрученными попарно. Это означает, что требования к занимаемому пространству, конечно, больше, чем в случае с звёздной четвёркой. Кроме того, между четырьмя парами проводов вставляется пластиковый сердечник в форме креста. Он держит пары врозь, что гарантирует неизменность их положения во время движения. Перекрёстные помехи между парами проводов уменьшатся. Это делает кабель пригодным для применения в роботехнике.

Он держит пары врозь, что гарантирует неизменность их положения во время движения. Перекрёстные помехи между парами проводов уменьшатся. Это делает кабель пригодным для применения в роботехнике.

Оптоволокно

Оптоволоконные кабели всё ещё являются нишевым продуктом в робототехнике. Для случаев, когда требуются очень высокие скорости передачи данных, они могут служить альтернативой, хотя на практике скорость передачи данных медных кабелей, в основном, является достаточной. Использование оптоволоконных кабелей становится актуальным, когда сильные и импульсивные токи протекают в непосредственной близости друг от друга. Это может помешать передаче данных на линии электропередачи и привести к сбоям. Например, в непосредственной близости от сварочных роботов, которые работают с очень большими токами. Широко распространённое предположение, что оптоволоконные кабели не подходят для подвижного применения, является в данном случае ошибочным. Волокна, сделанные из стекла или пластика, могут быть использованы для гибкого применения при условии соблюдения минимальных радиусов изгиба. Это может служить ограничивающим фактором в использовании стекловолокна при производстве малогабаритных роботов. В этих случаях синтетические волокна являются лучшим выбором, хотя, имея скорость передачи данных в 100 Мбит/с, они работают не быстрее, чем стандартные кабели, сделанные из меди, однако имеют существенное преимущество — иммунитет к электромагнитным полям.

Это может служить ограничивающим фактором в использовании стекловолокна при производстве малогабаритных роботов. В этих случаях синтетические волокна являются лучшим выбором, хотя, имея скорость передачи данных в 100 Мбит/с, они работают не быстрее, чем стандартные кабели, сделанные из меди, однако имеют существенное преимущество — иммунитет к электромагнитным полям.

Эволюция соединителей

Потребность производителей роботов в более компактных кабелях также оказывает влияние на соединители. Большие роботы управляются из шкафа управления через линию питания, которая обычно подключается к ноге робота с помощью промышленного прямоугольного соединителя или же цилиндрического соединителя М23 в небольших роботах. Здесь важна гибкость и многофункциональность. Если, например, робот оборудован камерой для контроля качества, соединитель должен быть в состоянии обеспечить передачу данных. В этом случае необходимы модульные соединители, такие как легко расширяемая система соединителей EPIC MH от Lapp. Она может быть собрана из различных модулей с широким набором функций. В систему подключения могут быть включены все виды сменных модулей для передачи энергии, сигналов и данных. При добавлении новой функции модуль просто заменяется или вставляется другой. Это является особенно выгодным для отраслей, которые в настоящее время быстро развиваются, например, для пищевой промышленности. Для инновационных производителей компактных роботов, компания Lapp Group разработала специальный соединитель. Требовалось, чтобы он экономил время монтажа, гармонично вписывался в дизайн робота, имел превосходные свойства электромагнитной совместимости, был приспособлен для передачи данных Ethernet, а также взял на себя функции уменьшения натяжения кабеля и, конечно, соединитель должен был иметь привлекательную цену. Компания Lapp решает задачу с помощью модифицированного цилиндрического соединителя М23.

Она может быть собрана из различных модулей с широким набором функций. В систему подключения могут быть включены все виды сменных модулей для передачи энергии, сигналов и данных. При добавлении новой функции модуль просто заменяется или вставляется другой. Это является особенно выгодным для отраслей, которые в настоящее время быстро развиваются, например, для пищевой промышленности. Для инновационных производителей компактных роботов, компания Lapp Group разработала специальный соединитель. Требовалось, чтобы он экономил время монтажа, гармонично вписывался в дизайн робота, имел превосходные свойства электромагнитной совместимости, был приспособлен для передачи данных Ethernet, а также взял на себя функции уменьшения натяжения кабеля и, конечно, соединитель должен был иметь привлекательную цену. Компания Lapp решает задачу с помощью модифицированного цилиндрического соединителя М23.

Энергия и данные передаются в манипулятор робота через кабели, подключенные цилиндрическими соединителями М23. Для небольших роботов этот стандарт был сокращён до малых размеров М17 и М12. Последний из названных становится всё более популярным. Если соединитель должен быть ещё меньше, например, для роботов с исключительно внутренней прокладкой кабелей, то он, впрочем, становится уже не очень практичным. В этом случае кабели частично подключатся малыми штекерами, как, например, при подключении печатных плат.

Для небольших роботов этот стандарт был сокращён до малых размеров М17 и М12. Последний из названных становится всё более популярным. Если соединитель должен быть ещё меньше, например, для роботов с исключительно внутренней прокладкой кабелей, то он, впрочем, становится уже не очень практичным. В этом случае кабели частично подключатся малыми штекерами, как, например, при подключении печатных плат.

Тренд на производство готовой продукции

Если речь идёт об установке кабелей в шкафах управления, то спрос явно движется в сторону готовых продуктов, таких, какие Lapp предлагает в ассортименте ÖLFLEX® CONNECT. Если клиенту необходима прокладка кабеля снаружи или внутри робота, он чаще заказывает кабели, продаваемые на метры. Но с недавних пор начали поступать запросы на готовые изделия.

Гибридные кабели являются трендом в прокладке кабелей в оборудовании. Они содержат все необходимые кабели, иногда пневматические и гидравлические шланги, и всё это в одной оболочке. Однако эта концепция не подходит для компактных роботов. Из-за плотной последовательности точек соединения до шести серводвигателей, а также датчиков, нет смысла объединять их в одну оболочку.

Однако эта концепция не подходит для компактных роботов. Из-за плотной последовательности точек соединения до шести серводвигателей, а также датчиков, нет смысла объединять их в одну оболочку.

Источник изображения: Comau

Компактные роботы — на фото «Racer» итальянского производителя Comau — всё чаще используются в промышленности для различных операций. Это означает, что требования к компонентам, таким как кабели, возрастает.

На стенде Lapp Group на выставке в Ганновере Hanover Messe 2016, посетители были удивлены точности попаданий в корзину при игре в баскетбол, которую продемонстрировал робот Comau Racer.

Для того чтобы улучшить изоляцию и уменьшить размеры кабелей передачи данных, изоляционный материал вспенивается в процессе экструзии.

Франк Ротермунд, менеджер по рынку робототехники, U.I. Lapp GmbH

Инженеры KUKA совершенствуют промышленных роботов с помощью 3D-принтеров

Робототехника и 3D-печать идут рука об руку, ведь любой 3D-принтер – это, по сути, робот. Роботы-манипуляторы нередко служат основой для промышленных и строительных аддитивных систем, печатающих полимерами, наплавляющих металлы и даже наносящих слои цементных и бетонных смесей. Но и сами промышленные роботы все чаще разрабатываются и совершенствуются с помощью аддитивных технологий. Поясняем на примере знаменитой компании KUKA.

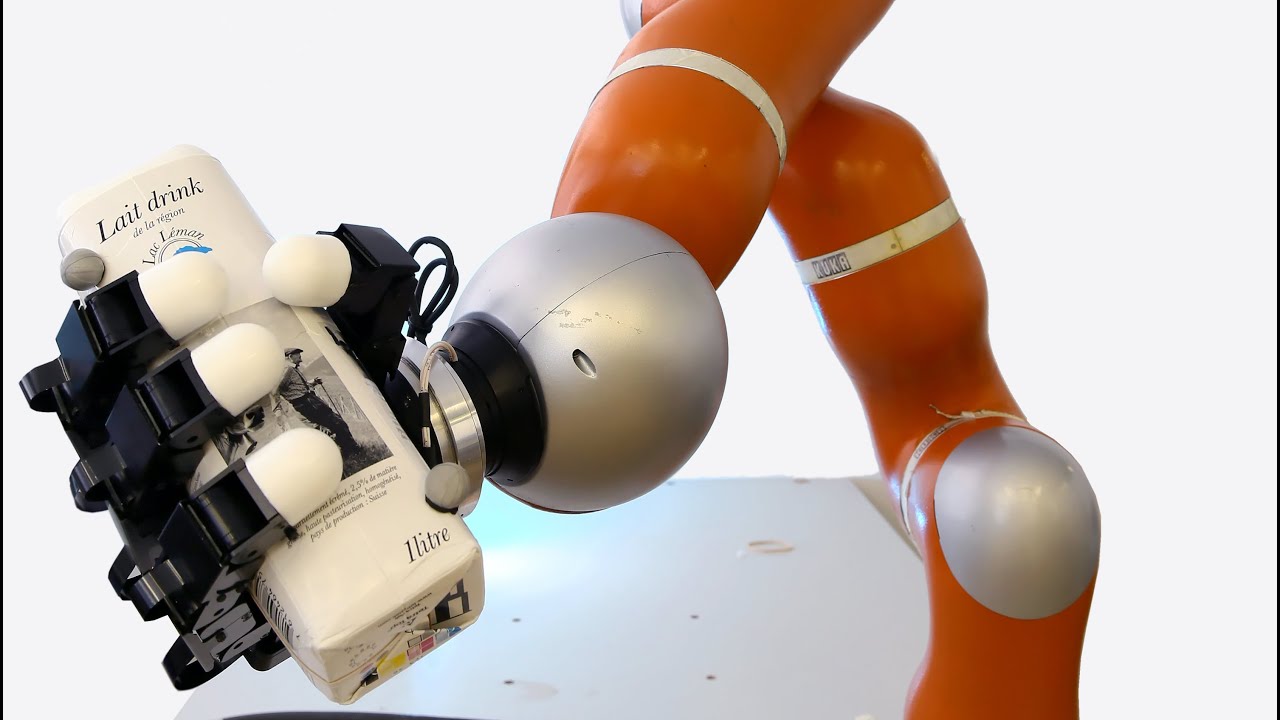

Один из самых известных брендов в промышленной робототехнике – немецкая компания Keller und Knappich Augsburg или просто KUKA. Инженеры KUKA постоянно совершенствуют свои творения, в том числе экспериментируя с разными манипуляторами и насадками, ведь такие шестиосевые машины трудятся в самых разных отраслях, выполняя разнообразные задачи – разгрузку и погрузку паллет, сборку, сварку и прочая, и прочая. На протяжении последних нескольких лет специалисты компании обучают роботов новым навыкам и «профессиям», экспериментируя с машинным обучением и оснащая робо-руки новыми инструментами.

Для прототипирования новых насадок и совершенствования конструкции манипуляторов в целом используются достаточно скромные настольные 3D-принтеры производства американской компании MakerBot, работающие по хорошо знакомой всем печатникам-любителям технологии послойного наплавления полимерного прутка (FDM/FFF).

Роботы-манипуляторы нередко служат основой для промышленных и строительных аддитивных систем, печатающих полимерами, наплавляющих металлы и даже наносящих слои цементных и бетонных смесей. Но и сами промышленные роботы все чаще разрабатываются и совершенствуются с помощью аддитивных технологий. Поясняем на примере знаменитой компании KUKA.

Один из самых известных брендов в промышленной робототехнике – немецкая компания Keller und Knappich Augsburg или просто KUKA. Инженеры KUKA постоянно совершенствуют свои творения, в том числе экспериментируя с разными манипуляторами и насадками, ведь такие шестиосевые машины трудятся в самых разных отраслях, выполняя разнообразные задачи – разгрузку и погрузку паллет, сборку, сварку и прочая, и прочая. На протяжении последних нескольких лет специалисты компании обучают роботов новым навыкам и «профессиям», экспериментируя с машинным обучением и оснащая робо-руки новыми инструментами.

Для прототипирования новых насадок и совершенствования конструкции манипуляторов в целом используются достаточно скромные настольные 3D-принтеры производства американской компании MakerBot, работающие по хорошо знакомой всем печатникам-любителям технологии послойного наплавления полимерного прутка (FDM/FFF). Выбор немецких инженеров пал на модель Replicator Z18 – самый крупноформатный вариант, способный выращивать изделия размером до 305x305x457 мм.

Отчасти 3D-принтеры Replicator Z18 используются для производства кастомизированных деталей, например облицовки, но в основном помогают изготавливать прототипы механизмов, насадок и сборочной оснастки. Затем же цифровые модели, использованные в быстром прототипировании, служат основой для изготовления конечных металлических деталей с помощью литья, ковки и фрезерования, а при необходимости и «металлической» 3D-печати.

Хотя насчет надежности 3D-принтеров MakerBot в последнее время было немало нареканий, особенно из-за сырости ранних партий принтеров пятого поколения, инженер Томас Шмидбергер утверждает, что в 92 процентах случаев результаты печати не вызывают нареканий, несмотря на практически круглосуточную эксплуатацию «репликаторов». Главное же – это экономия, ведь 3D-печать позволяет быстро и недорого прорабатывать разные итерации требуемых деталей.

Выбор немецких инженеров пал на модель Replicator Z18 – самый крупноформатный вариант, способный выращивать изделия размером до 305x305x457 мм.

Отчасти 3D-принтеры Replicator Z18 используются для производства кастомизированных деталей, например облицовки, но в основном помогают изготавливать прототипы механизмов, насадок и сборочной оснастки. Затем же цифровые модели, использованные в быстром прототипировании, служат основой для изготовления конечных металлических деталей с помощью литья, ковки и фрезерования, а при необходимости и «металлической» 3D-печати.

Хотя насчет надежности 3D-принтеров MakerBot в последнее время было немало нареканий, особенно из-за сырости ранних партий принтеров пятого поколения, инженер Томас Шмидбергер утверждает, что в 92 процентах случаев результаты печати не вызывают нареканий, несмотря на практически круглосуточную эксплуатацию «репликаторов». Главное же – это экономия, ведь 3D-печать позволяет быстро и недорого прорабатывать разные итерации требуемых деталей. Как это делается, смотрите в ролике:А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу [email protected].

Как это делается, смотрите в ролике:А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу [email protected].Промышленный робот Kuka сыграл партию с чемпионом мира по настольному теннису

В прошлом месяце немецкий производитель промышленных роботизированных механизмов компания Kuka Roboter объявила о том, что её флагманская и самая точная по своему позиционированию модель из линейки Agilus сразится в спортивном поединке против Тимо Болла (Timo Boll) — чемпиона мира по настольному теннису. Подобное заявление резко подогрело интерес к редкому и интересному событию нашего времени — дуэли человека и роботизированного устройства.

«Мастерство и опыт выдающегося спортсмена против холодной расчётливой и беспощадной машины», — именно так охарактеризовали маркетологи компании Kuka предстоящее противостояние. Само устройство, выступившее в качестве соперника многократному чемпиону мира и призёру всевозможных соревнований по настольному теннису, представляет собой роботизированную руку модели KR 6 R900 sixx, обладающей не слишком манёвренной массой «конечности» для игры в настольный теннис, равной около 52 кг.

Само устройство, выступившее в качестве соперника многократному чемпиону мира и призёру всевозможных соревнований по настольному теннису, представляет собой роботизированную руку модели KR 6 R900 sixx, обладающей не слишком манёвренной массой «конечности» для игры в настольный теннис, равной около 52 кг.

Предназначением робота (в свободное от тренировок с чемпионами мира по теннису время) служит преимущественно упаковывание коробок или выполнение погрузочно-разгрузочных операций. Чтобы играть в настольный теннис, промышленная модель была доработана и адаптирована к предстоящему матчу ведущими инженерами компании Kuka Robot Group.

Максимально точный алгоритм позиционирования в пространстве ярко-оранжевого роботизированного манипулятора и лёг в основу главного достоинства для проведения рекламной компании фирмой-производителем. Представители Kuka заявляли, что несмотря на чемпионский титул Тимо Болла, робот-оппонент известного теннисиста — это самое быстрое и максимально точное устройство в мире. Механизм модели Agilus в состоянии на равных конкурировать с профессиональным игроком и успешно отбивать удары практически любой сложности, заставив изрядно попотеть Тимо Болла. Оценить собственными глазами мастерство обоих участников матча стало возможным благодаря появившемуся вчера видеоролику:

Механизм модели Agilus в состоянии на равных конкурировать с профессиональным игроком и успешно отбивать удары практически любой сложности, заставив изрядно попотеть Тимо Болла. Оценить собственными глазами мастерство обоих участников матча стало возможным благодаря появившемуся вчера видеоролику:

Правда, так обильно разрекламированный поединок между роботом и человеком, на который обратили пристальное внимание сотни тысяч пользователей во всём мире, стал не более чем грамотно выполненным трюком для поднятия рейтинга компании-производителя данного робота. Долгожданный матч оказался попросту сфальсифицированным от самого его начала до победного очка: кинематографичная съёмка и выбранные ракурсы практически полностью лишают возможности наблюдать за самой игрой человека и робота, а обилие эффектов замедления и ускорения в совокупности с помощью компьютерных технологий и вовсе рассеивают какие-либо сомнения о честности продемонстрированного ролика.

В начале партии чемпион мира, как это не странно, проигрывает роботизированному механизму со счётом 0:6. Однако Болл, судя по видеоряду, вовсе не собирается сдаваться и отступать перед машиной. Для этого он в голливудской манере пытается сократить разрыв в счёте, находя слабые стороны противника и нанося ему ошеломительные ответные удары. В итоге партия заканчивается со счётом 11:9 в пользу некогда первой, а сейчас занимающей восьмое место в международном рейтинге ракетки мира.

Как кандидат в мастера спорта по настольному теннису автор этих строк может с уверенностью сказать, что в продемонстрированном видеоролике вполне реальными являются:

- Многократный чемпион мира по настольному теннису — Тимо Болл.

- Спортивный инвентарь.

- Промышленный робо т модели Kuka Agilus KR 6 R900 sixx.

Всё остальное действие, запечатлённое на коротком промо-видео, является умело срежиссированным и смонтированным роликом в стиле трейлера к фильму «Трансформеры». Практически все ответные удары механизма явно не соответствуют физической модели поведения шарика после нанесения по нему удара Тимо Боллом.

Практически все ответные удары механизма явно не соответствуют физической модели поведения шарика после нанесения по нему удара Тимо Боллом.

Увы, но очень интригующее противостояние, которое могло бы дать новый виток развития спортивной робототехники для полноценной конкуренции с человеком, оказалось на деле банальной рекламой продукции в преддверие открытия завода фирмы Kuka Roboter в Шанхае. А пока что нам остаётся лишь следить за шахматным противостоянием компьютерной программы и мировых гроссмейстеров, которое хотя бы не является выдумкой, в отличии от подобных теннисных матчей.

Как вполне ожидаемый и прогнозируемый результат ведения не слишком честной рекламной деятельности в адрес Kuka обрушился поток критики и недовольных отзывов. Причиной этого стала вся рекламная акция, которая преподносилась как самый настоящий полноценный теннисный матч, а на деле оказалась нарезкой фрагментов крупного плана Тимо Болла, разбавленного обилием компьютерных спецэффектов.

Если вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

Автоматизация метрологии, здесь и сейчас

Промышленные роботы стали частью повседневной жизни. Согласно отчету за 2013 год, выпущенный Международной федерацией робототехники (IFR), год 2012-й уступил лидерство по числу роботов, проданных по всему миру в течение одного года. Было продано 159346 единиц, около 70% этого количества поступило в США, Японию, Германию, Китай и Корею. В автомобильной, пищевой, химической промышленности, в производстве резины и пластиков наблюдался всплеск заказов на роботов, в то время как заказы в металлообрабатывающей промышленности немного снизились.IFR также сообщила о другом интересном тренде для США — поставка роботов вновь возросла в процентном выражении до пикового уровня в 22414 единиц в 2012 году в сравнении с предыдущим годом, когда продажи возрастали существенно в 2010 и 2011 годах. Отчет президента IFR констатировал, что рыночные данные за первые три квартала 2013 года показали дальнейший рост по сравнению с аналогичными периодами прошлого года.

С самого момента появления промышленных роботов, используемых в задачах автоматизации производства, всегда было жгучее желание сделать эти электромеханические машины более точными. В 1970-80-е годы роботы широко внедрялись в автомобилестроение, но они редко применялись в самолетостроении. Они просто были недостаточно точными, чтобы выполнять требуемые задачи.

В конце 1980-х и начале 90-х годов многие производители роботов приступили к поиску путей решения этих проблем.

В конце 1980-х и начале 90-х годов многие производители роботов приступили к поиску путей решения этих проблем.По своей природе, промышленные роботы очень хорошо воспроизводят повторяемые операции, но их абсолютная точность крайне низка. Например, если программа указывает переместить инструмент робота на 30 дюймов в направлении оси Y, то он может переместить его на 31, а не на требуемые 30 дюймов. Тем не менее, он будет перемещать инструмент на 31 дюйм раз за разом. Вследствие повторяемости действий, можно было бы компенсировать работу роботов до уровня абсолютной точности. Путем измерения робота в нескольких заданных положениях, можно произвести расчет для корректировки модели и вычислить длину путей, углы поворота, совмещение начала координат, смещение осей и параметры жесткости.

Главная трудность заключалась в том, как измерить параметры робота достаточно точно во всех этих положениях при колебании температур, чтобы создать приемлемую модель. В этот момент таким «прорывным» устройством для точного измерения расстояний и даже углов стал лазерный интерферометр. Проблема с лазерными интерферометрами заключалась в том, что они требовали точного наведения отражателя для того, чтобы избежать прерывания лазерного луча. Отражатель перемещался по линии лазерного луча, регистрировались направление перемещения и пики волны. Точное значение изменения расстояния могло быть вычислено путем умножения на половину длины волны лазерного луча. Тем не менее, если этот вычислительный процесс прерывался в какой-то момент времени (например, вследствие прерывания луча), весь процесс необходимо было начинать с самого начала, с точного исходного местоположения рефлектора. Такое ограничение было само по себе достаточно, чтобы

Проблема с лазерными интерферометрами заключалась в том, что они требовали точного наведения отражателя для того, чтобы избежать прерывания лазерного луча. Отражатель перемещался по линии лазерного луча, регистрировались направление перемещения и пики волны. Точное значение изменения расстояния могло быть вычислено путем умножения на половину длины волны лазерного луча. Тем не менее, если этот вычислительный процесс прерывался в какой-то момент времени (например, вследствие прерывания луча), весь процесс необходимо было начинать с самого начала, с точного исходного местоположения рефлектора. Такое ограничение было само по себе достаточно, чтобы

лазерные интерферометры не получили широкого распространения для определения компенсации роботов. Были разработаны и испытаны другие решения, такие как лазерная тригонометрическая съемка и оптические датчики положения, но ничего, что требовалось в условиях применения прибора и его точности, существенно не менялось.

В начале 1980-х годов несколько организаций объединились в попытке решить проблему ограничения точного направления лазерного интерферометра путем применения различных «трекинговых» систем. Эксперты Национального бюро стандартов (NBS), которое сейчас называется NIST, университет в Суррее, Англия, и компания FhG Karlsruhe в Германии работали над проектами, использующими в основе встраивания лазерного интерферометра в следящую систему, чтобы получить лазерный следящий интерферометр. К концу этого десятилетия компании в США и Европе начали работать над концепцией лазерного трекера для задач промышленного измерения, системы, которая могла бы использоваться в производственных условиях за стенами лаборатории. В 1990-м году лазерный трекер Leica Geosystems Smart 310, трекер, который мог бы применяться в промышленных условиях вне лаборатории, был представлен миру на Ярмарке качества в 1990 году в Чикаго.

Эксперты Национального бюро стандартов (NBS), которое сейчас называется NIST, университет в Суррее, Англия, и компания FhG Karlsruhe в Германии работали над проектами, использующими в основе встраивания лазерного интерферометра в следящую систему, чтобы получить лазерный следящий интерферометр. К концу этого десятилетия компании в США и Европе начали работать над концепцией лазерного трекера для задач промышленного измерения, системы, которая могла бы использоваться в производственных условиях за стенами лаборатории. В 1990-м году лазерный трекер Leica Geosystems Smart 310, трекер, который мог бы применяться в промышленных условиях вне лаборатории, был представлен миру на Ярмарке качества в 1990 году в Чикаго.

В начале-середине 90-х годов лазерные трекеры Leica стали искать применения в калибровке роботов. Было разработано калибровочное программное обеспечение, дающее команду роботу о перемещении положения координат в рабочей зоне, а затем регистрирующее действительное положение, измеренное трекером. В результате сравнения теоретического и действительного положения, программа могла создавать набор компенсирующих параметров, с помощью которых можно было бы скорректировать положение робота и, следовательно, его перемещения. Эти параметры могли учитывать, как механические отклонения в траектории движения, так и изгибы или колебания, вызванные нагрузкой. Такая абсолютная калибровка точности могла скорректировать положение робота в диапазоне от 8 до 15 мм с точностью до 0,5 мм.

В результате сравнения теоретического и действительного положения, программа могла создавать набор компенсирующих параметров, с помощью которых можно было бы скорректировать положение робота и, следовательно, его перемещения. Эти параметры могли учитывать, как механические отклонения в траектории движения, так и изгибы или колебания, вызванные нагрузкой. Такая абсолютная калибровка точности могла скорректировать положение робота в диапазоне от 8 до 15 мм с точностью до 0,5 мм.

Наиболее крупные производители роботов предлагают подобных роботов с компенсацией до нынешнего дня. Тем не менее, каждый изготовитель пытался создать собственные процессы, и клиенты, имеющие роботов разных производителей, оставались без возможности гармонизовать процессы и платформы калибровки. Такая дилемма приводит в поисках решений в компании, предлагающие пакеты калибровки роботов для таких случаев. Такие программные модули позволяют калибровать робота любого производителя, как снаружи (в рабочем пространстве), так и в рамках процесса (длина линии, угол изгиба и т. д.). Одним таким примером подобного программного обеспечения является модуль SA Machine, разработанный компанией New River Kinematics. Он также компенсирует эффекты тепловых колебаний на роботе.

д.). Одним таким примером подобного программного обеспечения является модуль SA Machine, разработанный компанией New River Kinematics. Он также компенсирует эффекты тепловых колебаний на роботе.

Например, если вы используете робота, который некоторое время бездействовал, он будет расширяться по мере прогрева и увеличения тепловых зазоров его звеньев. По мере прогрева робота такое изменение может составить 0,5 мм (0,029 дюймов) и более, что может существенно повлиять на повторяемость измерений. Тем не менее, калибровочное программное обеспечение может рассчитать и убрать эти тепловые эффекты из измерений, так что они будут надежно повторяемыми (обычно в пределах 0,1 мм или 0,004 дюйма на 6 сигма).

Сегодня эти процессы хорошо себя зарекомендовали и используются практически повседневно. Но это не означает, что для дальнейших усовершенствований не осталось места. В течение последнего десятилетия лазерные трекеры Leica существенно улучшили свою работоспособность. Одним из наиболее существенных улучшений является возможность лазерного трекера Leica измерять в шести степенях свободы, то есть в режиме 6DoF. Эта возможность позволяет производителей роботов корректировать положение рабочего органа в ходе калибровке по меньшему числу положений, но также открывает новые возможности. В прошлом, при использовании традиционного трехмерного лазерного трекера, необходимо было измерить множество положений, чтобы калибровать центральную точку инструмента в пространстве шести степеней свободы. Теперь, путем использования лазерного трекера 6DoF AT901, имеется возможность знать точное положение конца рабочего органа в шести степенях свободы в реальном времени. Такая инновация устранила необходимость полной калибровки робота, поскольку трекер может контролировать и отслеживать положение рабочего органа в реальном времени без необходимости волноваться о том, какие движения делает робот «в смежном пространстве».

Эта возможность позволяет производителей роботов корректировать положение рабочего органа в ходе калибровке по меньшему числу положений, но также открывает новые возможности. В прошлом, при использовании традиционного трехмерного лазерного трекера, необходимо было измерить множество положений, чтобы калибровать центральную точку инструмента в пространстве шести степеней свободы. Теперь, путем использования лазерного трекера 6DoF AT901, имеется возможность знать точное положение конца рабочего органа в шести степенях свободы в реальном времени. Такая инновация устранила необходимость полной калибровки робота, поскольку трекер может контролировать и отслеживать положение рабочего органа в реальном времени без необходимости волноваться о том, какие движения делает робот «в смежном пространстве».

Такая продвинутая технология была использована недавно в Premium Aerotec (Норденам, Германия) для автоматизации операции размещения стрингеров для фюзеляжа нового авиалайнера Airbus A350 XWB. Поскольку эти стрингеры имеют длину до 18 метров, указанная абсолютная точность используемых роботов была недостаточно велика для правильного размещения деталей. Рабочая группа имела только возможность удовлетворить жесткие требования по точности при корректировке роботов в реальном времени на основе информации, получаемой от абсолютного лазерного трекера 6DoF.

Поскольку эти стрингеры имеют длину до 18 метров, указанная абсолютная точность используемых роботов была недостаточно велика для правильного размещения деталей. Рабочая группа имела только возможность удовлетворить жесткие требования по точности при корректировке роботов в реальном времени на основе информации, получаемой от абсолютного лазерного трекера 6DoF.

Автоматические ячейки, выполненные на основе робота, и системы измерения больше не выглядят футуристично, они находят реализацию практически по всему миру. Hexagon Metrology установил по всему миру свыше 60 автоматизированных ячеек, выполненных на основе роботов и портативных измерительных систем. В результате этого, различные производители и отрасли промышленности начали изучать свои технологические процессы свежим взглядом, обращая внимание на те участки, где автоматизация измерений и проверок может сыграть жизненно важную роль. Таким образом, в разгар смены парадигмы, история производства стала меняться прямо на наших глазах.

Вкалывают роботы

Дорогие читатели! Сим объявляю наступление новой, очередной и, безусловно, прекрасной эры в развитии человечества. Наступление эры интернет-производства. Уже очень скоро вы сами в этом убедитесь, даже если в корне со мной не согласны. Впрочем, я и сам не очень согласен, но все же…

В прошлом году я уже как-то рассказывал про «Индустрию 4.0«. Но тогда это выглядело довольно по-детски. Точнее, несколько фантастично и наукообразно. Что-то там про производство, которое как-то хитро управляется через Интернет и с множественными упоминаниями терминов «революция» и «аналогия».

Реальность же, как обычно, будет более прозаична, проста и незамысловата.

В нашу жизнь приходят роботы:

Это проект китайской компании Dobot под названием M1. Прожект сейчас в гипертрендах на KickStarter — из планируемых 100 тысяч долларов набрали уже более 500.

И «что же такого?», предугадываю вопрос скептически настроенного читателя. И ранее на Кикстартере много каких проектов собирали в пять раз больше запланированного. На то он и Кикстартер, чтобы собрать денежных средств со всего мирового гик-сообщества.

И ранее на Кикстартере много каких проектов собирали в пять раз больше запланированного. На то он и Кикстартер, чтобы собрать денежных средств со всего мирового гик-сообщества.

Собственно, ничего. Просто Dobot, на моей памяти, первый проект выпуска промышленного робота-манипулятора по цене «до одной тысячи долларов» за экземпляр. И вот это уже довольно значительный прорыв.

Но впечатляет не столько цена, сколько возможности прибора, наличие соответствующего программного обеспечения и системный подход.

Заявленные на сайте разработчика характеристики «универсальной роборуки»:

- Четыре степени свободы перемещения манипулятора — что логично. Плюс, за небольшую доплату у манипулятора могут быть рельсы перемещения.

- Питание обычное — 220 вольт.

- Связь с интернетом по всем популярным интерфейсам (ниже будет подробнее)

- Линейная скорость перемещения — до 2 метров в секунду. Это достаточно быстро.

- Достаточно, потому что пространство перемещения — 40 см.

То есть, манипулятору нужно будет меньше секунды для перемещений в рабочем режиме.

То есть, манипулятору нужно будет меньше секунды для перемещений в рабочем режиме. - Угловая скорость — 200 градусов в секунду.

- Рабочая нагрузка — до 1,5 кг.

- И, пожалуй, самое главное — точность позиционирования манипулятора — 0,02 мм. Это достаточно точно, чтобы утверждать, что это не игрушка, а вполне рабочий инструмент, который можно применять в реальном производстве.

Технические характеристики действительно впечатляют. И хотя многие комментаторы в «пробном посте на ФБ» (кстати, подписывайтесь, многое, что впоследствии появляется на Наге, сначала обсуждается в соцсети) и указали, что главным для промышленного производства будет «наработка на отказ», но у меня есть на это контраргумент, и не один:

- Металлические и пластиковые элементы конструкции с должной точностью обработки у подобных «игрушек» ничем не отличаются от «промышленных экземпляров».

- Очевидно, что точность позиционирования и коррекция обеспечивается программными алгоритмами и «компьютерным зрением».

- Данная конструкция — это только начало пути и никто не ожидает, что вот именно вот эту машину тут же установят на сборочный конвейер АвтоВАЗа (хотя — почему бы и нет?). Через год-два конструкцию доведут до совершенства. И абсолютно уверен, что появится несколько десятков конкурентов.

При этом, манипулятор универсален — рабочей насадкой может быть фактически что угодно. Замена (пока) реализована в ручном виде:

Но уверен, что со временем появятся механизмы автоматической смены «рабочих инструментов» — это не такой уже жесткий хайтек.

И кое-что уже доступно «из коробки»:

Разумеется, это экструдер для 3D-печати. Очень модная тема, без которой не обходится уже ни одна офф-лайн выставка или отчет «об инновациях». Причем, как видно на гифке, здесь используется головка для печати ABS-пластиком двух цветов!

Вакуумный захват (присоска, если вульгарно), который позволяет перемещать предметы в пространстве.

Обратим внимание, как работает компьютерное зрение — условный сортировщик синих и желтых пилюль. Где это в реальном производстве можно использовать — я плохо понимаю (ну, не производственник я), но выглядит очень впечатляюще.

Это «лазерный гравер». На «руку» установлен достаточно мощный лазер, который может буквально «выжигать» довольно сложные рисунки на бумаге, дереве, пластике. Для резки металлов, наверное, нужно просто еще более мощный лазер, но, напомню, масса перемещения «до 1,5 кг».

Моя любимая гифка — паяльная станция. Опять напомню про точность и компьютерное зрение. На мой взгляд, очень интересное может получиться решение для мелкосерийного производства именно электроники и прочего IoT.

Что еще можно использовать в насадках — ограничивается только фантазией и технико-физическими ограничениями в 1,5 кг.

Это может быть, например, сверлильно-фрезеровальная головка — манипулятор подносится к обрабатываемому предмету, ВЖУХ! и дырочка готова. Кто хоть раз готовил даже простенькие монтажные платы, в этом месте должны начать хлопать в ладоши — очень трудоемкая операция.

Кто хоть раз готовил даже простенькие монтажные платы, в этом месте должны начать хлопать в ладоши — очень трудоемкая операция.

Манипулятор можно снабдить, например, венчиком для кулинарных потребностей и экструдером для шоколада/крема. Тогда можно будет собирать производственные линии в кондитерских. Говорят, есть даже специальные такие 3Д-принтеры, печатающие шоколадом.

Тут мою фантазию, пожалуй, можно поприжать, хотя в голову уже прилетают вентиляторы, компенсаторы, открывашки банок с пивом и закручиватели пробок. И еще штук 30 всевозможных применений разной степени полезности.

Более подробный рассказ об устройстве (к сожалению, на английском, но можно включить субтитры, а субтитры с автопереводом):

Однако целью написания данного материала не является реклама проекта на Кикстартере. Цель показать, что может измениться в самом ближайшем будущем в телеком-отрасли.

А может измениться многое. Давайте последовательно обсудим и поразмышляем.

Во-первых, средства автоматизированного производства достигают уровня сложности эксплуатации класса «и школьник сможет». Это действительно прорыв, потому что до сих пор роботы-манипуляторы были сложными и весьма дорогими, чтобы покупать их «поиграть». Теперь это не так. Почти любой мелкий бизнес сможет приобрести целые производственные линии, и настроить их.

Причем, настраивать эти линии (в обозримом будущем — совершенно уверен!) будет не просто, а очень просто. Уже «из коробки» доступно обучение «по позиционированию», то есть, вы просто выставляете «руку» там, где нужно, и фиксируете реперные точки. Есть возможность управления с помощью специальной «3Д-мыши» (за небольшую доплату — войдет в комплект поставки).

Ну, и собственно софт управления, доступный в исходных кодах и с визуальным интерфейсом программирования (вот тут можно почитать, на английском опять):

Вот прямо вижу, как «настоящий российский производственник» начинает кривить губы: «ИГРУШКА!».

Да. Игрушка. И да, там контроллер Arduino и опенсорс, опубликованный на Github.

Но губы вы кривите, потому что чувствуете, что через пяток лет сегодняшние школьники, игравшие на таких манипуляторах достаточное количество времени, чтобы получить навыки их программирования, выдавливают вас с рынка более качественной и дешевой продукцией. А любая промышленная технология всегда проходит эти фазы: увлечение, прототип, отладка, массовое производство.

Во-вторых, интернет становится не просто средством коммуникаций между людьми. Теперь, это уже можно констатировать, интернет — средство коммуникации между «вещами», «устройствами» и «средствами производства».

Представим себе небольшое производство ближайшего будущего. Не углубляясь даже на пять-десять лет, а буквально через полгода (ну, ок, через год, поскольку в 90 случаях из 100 проекты на КС проваливаются), когда Dobot выйдет с Кикстартера в широкую продажу.

Пусть это будет небольшая кондитерская, делающая торты на заказ (навеяло венчиком в качестве насадки). До сих пор, заказать торт на день рождения с «кастомной надписью» нужно было так:

До сих пор, заказать торт на день рождения с «кастомной надписью» нужно было так:

- Приходим в кондитерскую, делаем заказ и оплачиваем.

- Кондитеры ставят заказ в производство и в порядке очередности вручную пишут пожелание.

- Если в кондитерской достаточно хорошо отработаны процессы, то вам, в лучшем случае, назначат «на завтра» и время, когда прийти за заказом.

- Приходим, забираем заказ. Если все хорошо, то даже не ждем пару часов.

При использовании автоматизации на базе робота процесс изменится, ускорится, и, что немаловажно, подешевеет для всех. В том числе, по временным затратам:

- Заходим на сайт, выбираем (из десятков-сотен вариантов) торт, вписываем «пожелание» (или картинку). Жмем «Заказать», оплачиваем картой.

- Система ставит заказ «в производственный поток» и отправляет нам уведомление «будет готов через Х часов».

- Поскольку установлена автоматическая линия, то процессы по определению отработаны, а все уведомления тоже шлются автоматом.

Следовательно, в случае сбоя (да, бывает) мы получим уведомление с извинениями и новым сроком. Или что-то типа: «Все готово! ждем вас». Надпись на торте будет нарисована именно та, что в заказе, потому что робот не ошибается и руки у него не дрожат.

Следовательно, в случае сбоя (да, бывает) мы получим уведомление с извинениями и новым сроком. Или что-то типа: «Все готово! ждем вас». Надпись на торте будет нарисована именно та, что в заказе, потому что робот не ошибается и руки у него не дрожат. - Приходим, забираем заказ. Ну, или служба доставки, но это другой процесс, который тоже в интернете происходит.

Надеюсь, я достаточно наглядно описал?

В конечном итоге, экономика процесса просто выдавит с рынка мелкосерийного производства кустарей, где «все делается руками». Ну, или кустари займут собственную достаточно узкую нишу «для тех, кому за шестьдесят кто не умеет пользоваться смартфоном».

Но все процессы в интернет, и оффлайну будет с этим трудно конкурировать. Примерно, как «таксопарку» с Uber. И, разумеется, будет очень много шума, крика и попыток регулирования со стороны «старого бизнеса».

В-третьих, появится новая сфера обслуживания и разработки. Новые алгоритмы управления, новые способы использования стандартного оборудования и/или разработка нестандартного. Что интересно, вся отрасль будет работать через интернет. В большинстве случаев, конечно. Физическая настройка и замена расходников, скорее всего, останется в сервисных компаниях.

Что интересно, вся отрасль будет работать через интернет. В большинстве случаев, конечно. Физическая настройка и замена расходников, скорее всего, останется в сервисных компаниях.

Талантливые разработчики и дизайнеры, рынок которых уже сложился на web-разработке, смогут получить новых клиентов по всему миру, без преувеличения. Потому что неважно, где находится разработчик или наладчик. Все работы можно будет делать через Сеть.

Как итог: важность телекоммуникаций в ближайшем будущем будет только расти. И это прекрасная новость для интернет-провайдеров.

А в комментариях я хотел бы увидеть новых идей и кейсов использования роборуки. И ссылок на похожие разработки российского производства — хочу сделать отдельный обзор по ним. Я точно знаю, что они есть.

Пока же несколько ссылок на другие манипуляторы с разной степенью успешности:

FLEX.ARM — очень похожий проект на Кикстартере, который запустился еще в 2015 году. Но «не взлетел». Что-то с качеством пошло не так. И хотя отгрузки продукта бейкерам парни начали делать, но с опозданием аж на полгода.

И хотя отгрузки продукта бейкерам парни начали делать, но с опозданием аж на полгода.

Вот тут есть видео, как FLEX.ARM расставляет микросхемы на плате.

Makearm — еще один робот — универсальный манипулятор на Кикстартер. Работу они начали еще в 2015 году, а в 2016-ом собрали необходимую сумму, то есть, подтвержденный спрос на подобные устройства имеется. Собрано более 435 тысяч долларов.

Концепция MakeArm очень похожа на Dobot — сами смотрите на http://makerarm.com/

Но дизайн чуточку замысловатее.

Ну, и еще один впечатляющий проект, за которым я наблюдаю уже больше года (в ФБ смотрите) — FarmBot:

Это тоже производственный робот-манипулятор, только для сельского хозяйства. Проект полностью Open Source, включая чертежи механики, а не только программное обеспечение.

Проект интересен тем, что тут ребята пытались автоматизировать выращивание конопли овощей и у них это получилось. На демо-видео это выглядит просто прекрасно:

На демо-видео это выглядит просто прекрасно:

Хотя в реальной жизни вы не станете следить за передвижением платформы — она не такая резвая, как в ускоренной картинке. Платформа и манипуляторы передвигаются со скоростью всего-то 5 см/сек, что довольно скучно (видео с реальной скоростью работы). Но для овощей больше и не нужно — они никуда не убегут! А питание ФармБота возможно от солнечных батарей. Весьма интересный проект, на мой взгляд.

И все через интернет!

Современное цифровое производство, улучшающее ловкость роботов

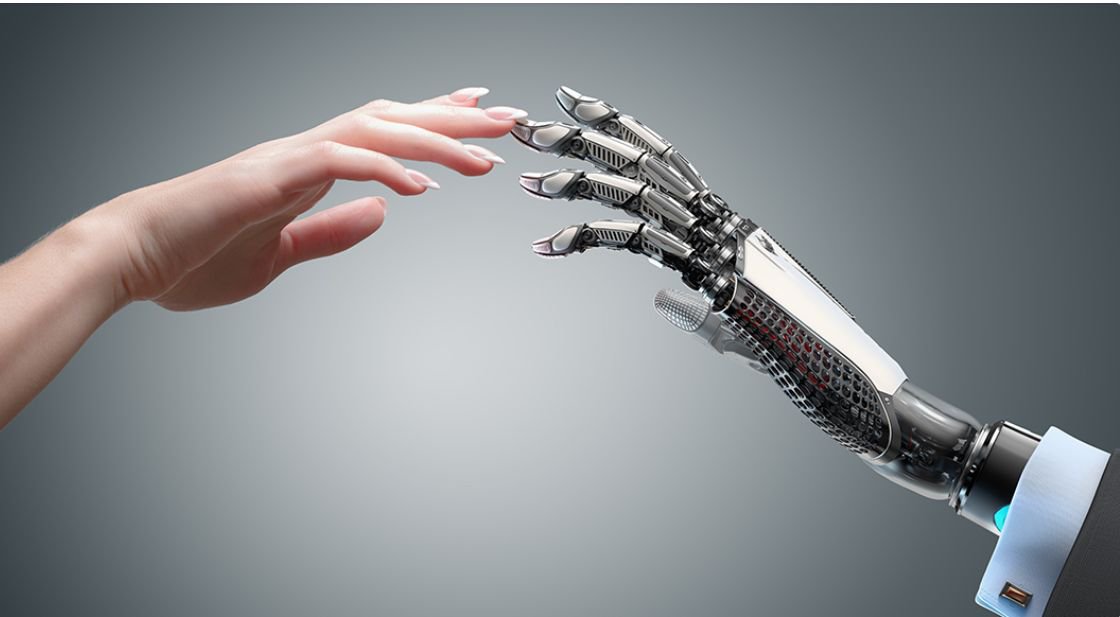

Чего можно ожидать от индустрии робототехники в течение 2018 года, когда она все больше внедряет цифровые методы производства?От сбора фруктов до уничтожения бомб, выполнения удаленных операций и проведения ранее недоступных ремонтов — существует множество потенциальных применений роботизированной руки

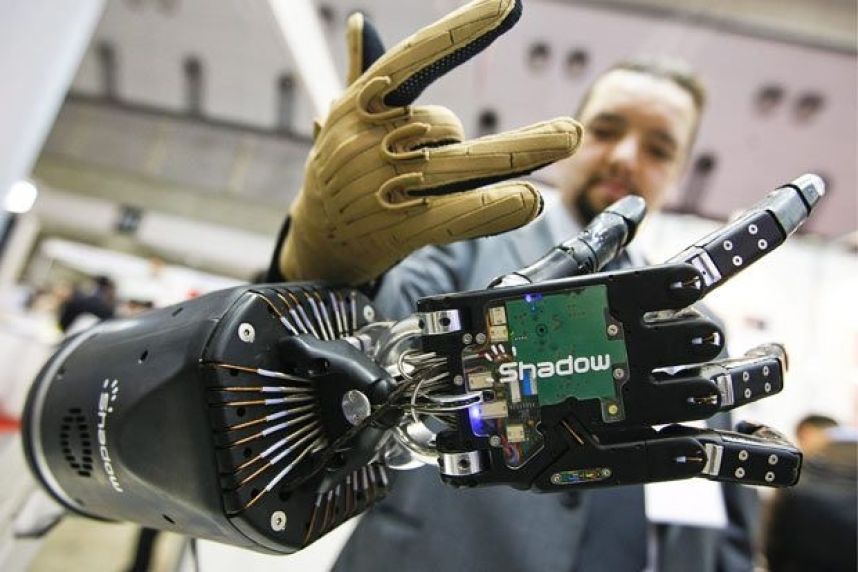

Революционно новый тип роботизированной руки меняет способы использования роботов во многих отраслях. Применяя совершенно новый подход к манипуляциям с роботами, Shadow Dexterous Hand точно имитирует ловкость человеческой руки и может выполнять многие задачи, ранее недоступные для роботов.

Применяя совершенно новый подход к манипуляциям с роботами, Shadow Dexterous Hand точно имитирует ловкость человеческой руки и может выполнять многие задачи, ранее недоступные для роботов.

Часто используется в различных отраслях, от фармацевтики до сельского хозяйства для исследований и тестирования продукции, Hand может использоваться как дистанционно управляемый инструмент или как часть более широкой роботизированной системы.

Организация, стоящая за Hand, Shadow Robot Company, была основана в 1987 году группой энтузиастов в Лондоне.С тех пор она превратилась в одну из старейших в Великобритании фирм, занимающихся робототехникой, и в ведущего разработчика искусных технологий манипуляции роботами, или «рук для роботов».

> См. Также: Как Ocado планирует возглавить Четвертую промышленную революцию

Рассмотрение способов применения роботов для решения реальных проблем, того, как их можно вооружить человеческими навыками, работать в среде человека и использовать инструменты, разработанные для людей, привело основателей компании к мысли о манипулятивных роботизированных руках. Эта идея получила дальнейшее развитие после осознания того, что, когда робот принимает ту же форму, что и человеческая рука, людям легче понять, как им можно управлять дистанционно с помощью телеоперации.

Эта идея получила дальнейшее развитие после осознания того, что, когда робот принимает ту же форму, что и человеческая рука, людям легче понять, как им можно управлять дистанционно с помощью телеоперации.

Создав самую передовую в мире маневренную антропоморфную руку и разработав интеллектуальную систему захвата для использования в обрабатывающей промышленности, компания продолжила сотрудничество с такими организациями, как NASA, GSK и Qualcomm.

Чувствительный и тактильный

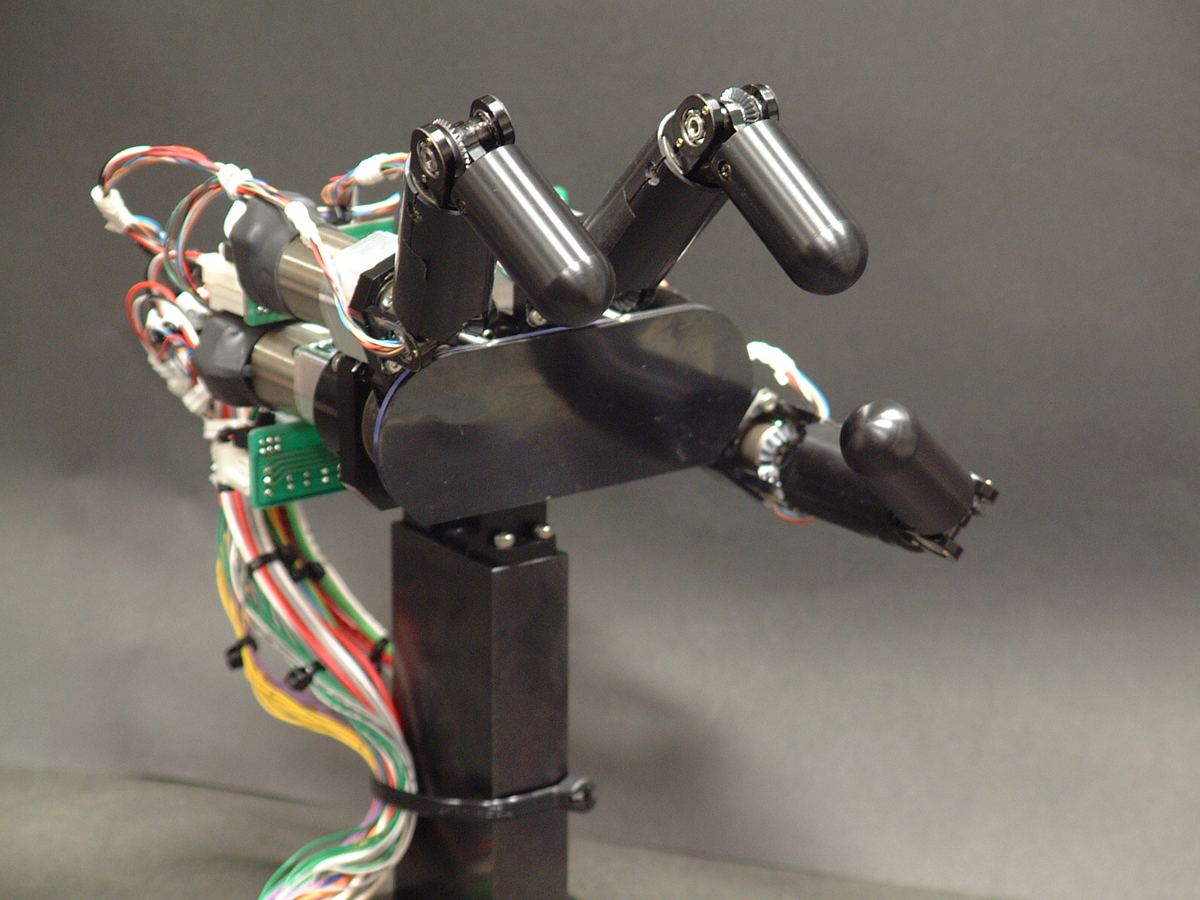

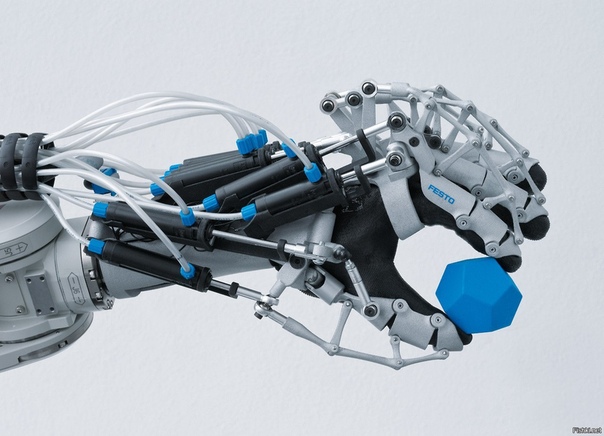

Главным приоритетом при разработке Shadow Dexterous Hand было приближение кинематики человеческой руки; движение отдельных костей, суставов и сухожилий.

Требуемый уровень гибкости был достигнут за счет разработки 20 задействованных степеней свободы и четырех дополнительных недостаточно задействованных движений в общей сложности 24 сустава, каждый из которых имеет диапазон движений, аналогичный диапазону движения руки человека, включая большой палец, и даже сгибание ладони за мизинец.

Тактильная чувствительность руки является результатом впечатляющего подвига миниатюризации, когда в устройство размером с человеческую руку помещено в общей сложности 129 датчиков.

> См. Также: Автоматизация и жесткая экономия: сделают ли вас ненужными роботы?

Сюда входит определение абсолютного положения для каждого сустава, определение силы для каждого привода, измерение температуры, тока и напряжения двигателя, а также сверхчувствительные сенсорные датчики на каждом из его кончиков пальцев.

Разработка уникальных и высокочувствительных компонентов, из которых состоят пальцы рук и кончики пальцев, явно требовала точного производства, и по этой причине компания Shadow Robot Company использовала услуги производителя цифровых технологий Protolabs, чтобы помочь их усовершенствовать.

Потребности динамично развивающейся отрасли

Во время разработки руки было решено, что с учетом очень специфической геометрии, необходимой для движения пальцев, литье под давлением будет наиболее подходящим производственным процессом для формования пластмассовых деталей, из которых они состоят, так как это обеспечит необходимую структура и отделка поверхности.

Метод производства, при котором детали изготавливаются путем впрыска материалов в пресс-форму. Эта технология обеспечивает повторяемые, надежные и последовательные результаты на протяжении всего производственного процесса, позволяя Компании продолжать производить необходимые компоненты с одинаковым уровнем качества независимо от количества.

Тиражирование сложного творения

Роботы десятилетиями используются в различных отраслях промышленности, а роботизированные руки уже давно используются в тяжелой промышленности.

> См. Также: Будет ли Великобритания после Брексита препятствовать революции робототехники?

Человеческая рука, однако, является сложным биологическим творением, и репликация ее силы, чувствительности и диапазона движений была постоянным квестом компании Shadow Robot Company.

В результате многолетних исследований и разработок, а также применения самых передовых производственных процессов, Теневая ловкая рука достаточно чувствительна, чтобы обращаться с яйцом, не разбивая его, достаточно гибкой, чтобы взбалтывать крабовое печенье, и на нее даже можно положиться. для обработки связи между космонавтом и космическим кораблем.

для обработки связи между космонавтом и космическим кораблем.

От сбора фруктов до уничтожения бомб, удаленных операций и проведения ранее недоступных ремонтов — роботизированная рука имеет множество потенциальных применений, это идеальное сочетание инноваций и производственных технологий.

Источник: Стивен Дайсон, руководитель отдела Индустрии 4.0, Protolabs

РоботHand и тактильная технология открывают новый уровень взаимодействия человека и робота.

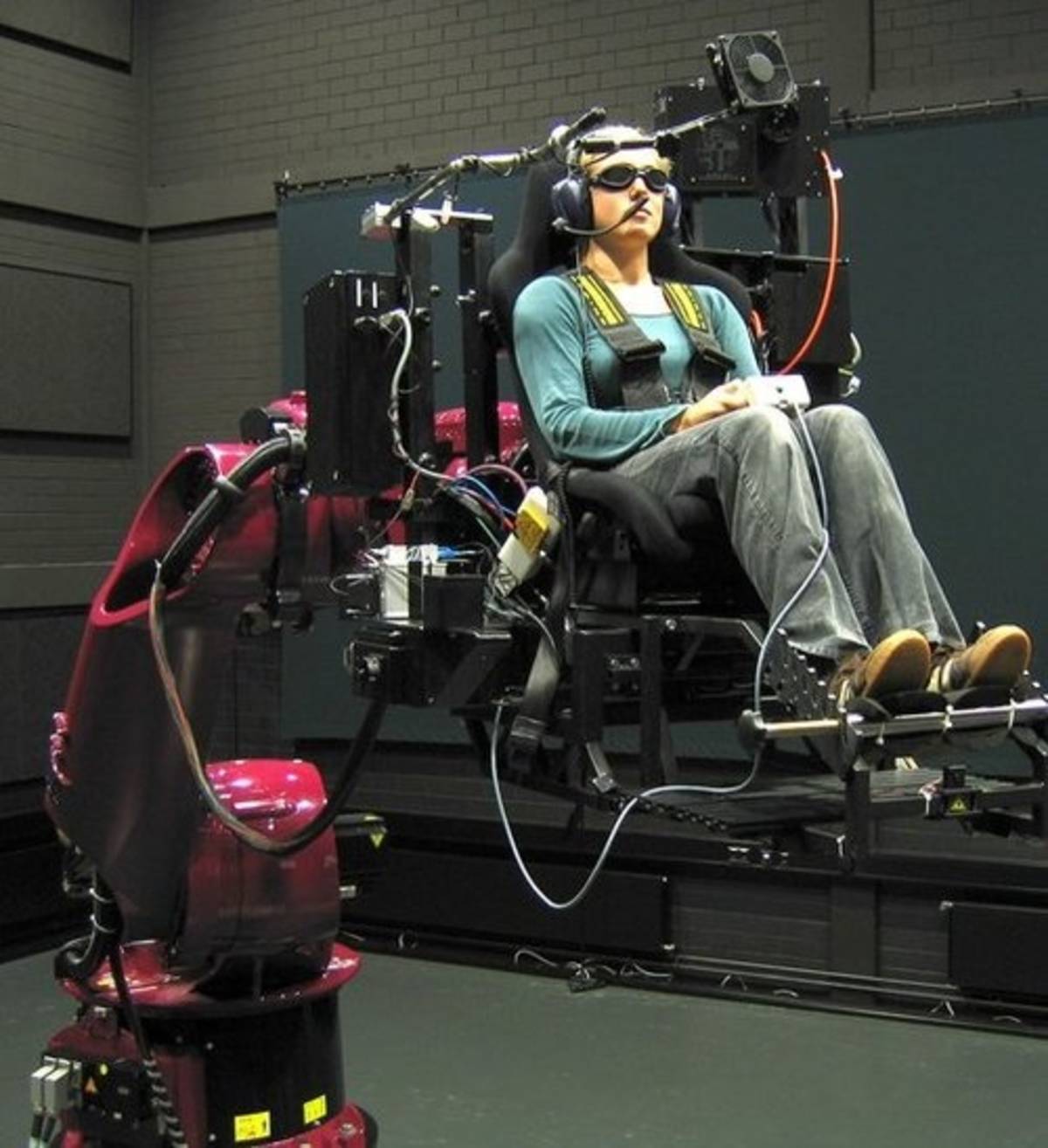

Тактильная перчатка теперь дает оператору-человеку возможность не только контролировать то, что делает робот, но и чувствовать то, что он чувствует.Психологические исследования доказали, что осязание необходимо для ловкости и манипуляции. Тактильная перчатка обеспечивает это и позволяет операторам робототехники манипулировать рукой или другим конечным эффектором с непревзойденным контролем.

Теперь люди смогут еще больше использовать силу, скорость и надежность машин. Тактильная перчатка была разработана для максимальной точности с наименьшей задержкой. Одним из первых испытаний перчатки было использование ее для ввода сообщения на клавиатуре на расстоянии 5 442 миль.Набор текста — хороший пример того, почему прикосновение так важно для работы человека. Если бы люди полагались только на зрение, они бы навсегда застряли, клевывая по одной букве за раз.

Тактильная перчатка была разработана для максимальной точности с наименьшей задержкой. Одним из первых испытаний перчатки было использование ее для ввода сообщения на клавиатуре на расстоянии 5 442 миль.Набор текста — хороший пример того, почему прикосновение так важно для работы человека. Если бы люди полагались только на зрение, они бы навсегда застряли, клевывая по одной букве за раз.

Улучшение тактильной технологии промышленного уровня

Haptics — это наука о технологиях и прикосновении. Тактильная обратная связь уже давно ассоциируется с вибрирующими двигателями, но ощущение объекта — это не то же самое, что вибрация. Усовершенствованная тактильная технология позволяет человеку почувствовать форму, движение, текстуру и вес объекта.Перчатка оснащена 130 микрожидкостными приводами, которые прижимаются к коже пользователя так же, как и настоящий объект.

Многие из наиболее доступных биомиметических тактильных датчиков полностью интегрированы в тактильную перчатку. Они могут ощущать все, что могут почувствовать кончики пальцев человека, включая силу, вибрацию и температуру. Они были смонтированы на самой современной антропоморфной руке, доступной для роботов.

Они могут ощущать все, что могут почувствовать кончики пальцев человека, включая силу, вибрацию и температуру. Они были смонтированы на самой современной антропоморфной руке, доступной для роботов.

В сочетании с другими технологиями, такими как микрофлюидная кожа, тактильная обратная связь может быть почти неотличима от человеческого прикосновения.Микрожидкостная оболочка толщиной всего 1,5 мм обеспечивает сочетание высокой плотности привода, смещения и ширины полосы.

Захватывающие возможности применения тактильной перчатки

Разработчики тактильных перчаток надеются, что они будут использоваться в таких приложениях, как обезвреживание бомб и ввод в эксплуатацию ядерных объектов. Близость человека к такой задаче сопряжена с риском, но необходимы точные манипуляции. Чувство осязания необходимо, чтобы избежать чрезмерного воздействия на объект или повреждения механизмов.Обращение с радиоактивными материалами без понимания того, что человек делает, может быть трудным и вызывать стресс.

Перчатку можно использовать и в чистых комнатах, или на фармацевтических предприятиях, где люди могут загрязнять окружающую среду. Тактильная перчатка делает возможным более захватывающий интерактивный опыт. В сочетании с виртуальной реальностью пользователи могли прикоснуться, почувствовать, увидеть и услышать то, что испытывает робот на другой стороне планеты или даже в далеких мирах.

Узнайте больше о тактильных технологиях в совместных роботах, прочитав нашу техническую статью «Роботы и искусственный интеллект в операционной».

Как руки роботов развиваются, чтобы делать то, что могут наши

Роботизированная рука? Четыре автономных пальца и большой палец, которые могут делать все, что могут сделать ваша собственная плоть и кровь? Это все еще фантазия.

Но в ведущих мировых лабораториях искусственного интеллекта исследователи приближаются к созданию рук-роботов, которые могут имитировать настоящую вещь.

Спиннер

Внутри OpenAI, лаборатории искусственного интеллекта в Сан-Франциско, основанной Илоном Маском и несколькими другими известными именами Кремниевой долины, вы найдете роботизированную руку по имени Дактиль. Он очень похож на механический протез Люка Скайуокера из последнего фильма «Звездные войны»: механические пальцы сгибаются и выпрямляются, как человеческая рука.

Если вы дадите Дактилу блок с алфавитом и попросите его показать вам определенные буквы — скажем, красный O, оранжевый P и синий I — он покажет их вам и будет крутить, крутить и переворачивать игрушку.

Для человеческой руки это простая задача. Но для автономной машины это заметное достижение: Dactyl освоил задачу в основном самостоятельно. Используя математические методы, которые позволяют Дактилу учиться, исследователи полагают, что они могут обучать руки роботов и другие машины выполнять гораздо более сложные задачи.

Эта удивительно проворная рука представляет собой огромный скачок в робототехнических исследованиях за последние несколько лет.До недавнего времени исследователи все еще пытались справиться с более простыми задачами гораздо более простыми руками.

Захват

Созданная исследователями Autolab, лаборатории робототехники в Калифорнийском университете в Беркли, эта система представляет собой ограничения технологии всего несколько лет назад.

Оснащенный «захватом» с двумя пальцами, машина может захватывать предметы, такие как отвертка или плоскогубцы, и сортировать их по ящикам.

Захватом намного легче управлять, чем рукой с пятью пальцами, и создание программного обеспечения, необходимого для работы с захватом, не так сложно.

Может работать с немного незнакомыми предметами. Он может не знать, что такое бутылка кетчупа в ресторанном стиле, но форма бутылки такая же, как и у отвертки — машина знает это.

Но когда эта машина сталкивается с чем-то отличным от того, что она видела раньше, например с пластиковым браслетом, все ставки не принимаются.

Сборщик

Что вам действительно нужно, так это робот, который может подобрать что угодно, даже то, чего он раньше никогда не видел. Это то, что другие исследователи Autolab создали за последние несколько лет.

В этой системе по-прежнему используется простое оборудование: захват и присоска. Но он может подбирать всевозможные случайные предметы, от ножниц до пластикового игрушечного динозавра.

Система извлекает выгоду из значительного прогресса в области машинного обучения. Исследователи из Беркли смоделировали физику более 10 000 объектов, определив лучший способ обнаружить каждый из них. Затем, используя алгоритм, называемый нейронной сетью, система проанализировала все эти данные, научившись распознавать лучший способ подобрать любой предмет . В прошлом исследователям приходилось программировать робота для выполнения каждой задачи. Теперь он может изучить эти задачи самостоятельно.

При столкновении, скажем, с пластиковой игрушкой Йоды, система распознает, что она должна использовать захват, чтобы поднять игрушку.

Но когда он смотрит на бутылку с кетчупом, он выбирает присоску.