Гранулятор из мясорубки своими руками: бытовой для комбикорма

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак! Сегодня мы поговорим про то как изготовить гранулятор из мясорубки своими руками.

Введение

В последнее время домашние умельцы модернизируют и приспосабливают на пользу хозяйству все больше бытовых приборов, к примеру двигатель от стиральной машины могут приделать для токарного станка.

Так вот и мясорубку не обошли. Решили из нее сделать гранулятор. Сразу скажу что твердое что то он гранулировать не сможет, не те нагрузки. При повышенной нагрузке будет ломаться шток, бытовой двигатель может не выдержать и т.д…

Идеально такой гранулятор подойдет для кормов:

- Смешивать несколько трав кроликам;

- Сделать какой то комбикорм для других домашних животных.

Что нам понадобиться

Для нашего гранулятор из мясорубки понадобиться:

- Прочный стол или верстак. Его можно как сварить из уголка, так и просто поставить наш станок на прочный верстак;

- Мясорубка;

- Токарный станок;

- Сверлильный станок;

- Болванка для изготовления матрицы, примерно толщиной 6 см. Но я сейчас не знаю ваших кормов и поэтому говорю примерно. Тут под каждый конкретный случай нужно изготавливать матрицу отдельно;

- Электродвигатель, можно от какого то домашнего прибора, к примеру от той же стиральной машинки или от пылесоса. Стоит помнить что более практично будет установить двигатель 220 Вольт, а 380 более экономно и выгодно. Двигателя 380 Вольт более мощные по сравнению с аналогами 220 Вольт;

- Ремень, для соединения мясорубки и двигателя. При заклинивании мясорубки ремень должен пробуксовывать, поэтому не нужно брать ремень зубчатый;

- Два шкива соотношением 1 к 2. Мы будем понижать передаточное число для увеличения мощности и снижения количества оборотов.

Пошаговая инструкция по сборке самодельного гранулятора

Первое с чего нам нужно начать, это как и любое другое мероприятие — создание чертежей. На чертежах мы расписываем как и что будет.

Какой двигатель у нас будет стоять, как он будет расположен, и что нам вообще нужно для изготовления мини пресса гранулятора. Расчерчиваем все на бумаге, чтобы потом было меньше не состыковок.

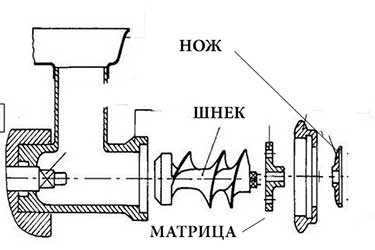

Кроме этого не забываем что на мясорубку нужно будет сделать матрицу, крышку и нож. Для этого нужно будет снять размеры с сеточки и сделать такого же диаметра матрицу. При изготовлении матрицы нужно учесть, что она должна практически вплотную подходить к червяку. Поэтому часть матрицы как бы должны быть утоплена. Если для этой операции будут мешаться ребра на мясорубке, то их следует удалить.

Итак начинаем сборку гранулятора с места где он будет у нас стоять. Нам нужен будет наш прочный стол. Крепим прочно к нему наш будущий пресс. Прочно значит на болты, для этого в ножках нужно будет просверлить отверстия.

После этого изготавливаем матрицу. Как ее правильно сделать показано на видео ниже:

Далее под матрицу нужно будет точить новую крышку, так как старая из за увеличенной толщины скорее всего не подойдет. Точить крышку нужно с припуском, чтобы если вы соберетесь увеличивать толщину матрицы, новую крышку вам не понадобилось изготавливать снова. После того как крышка выточена, к ней можно наварить кусочки проволоки 6 мм или нарезать болгаркой канавки. Таким способом ее будет легче закручивать руками.

По ножу для пеллет можно услышать много версий и вот только некоторые из них:

- Нож вообще не нужен;

- Можно высверлить отверстие в шнеке мясорубки и сделать туда ввертыш, на конце которого будет крепиться нож;

- Можно приварить тоненький болтик, на который накручивается нож.

В конечном итоге тут решать вам. Следующим шагом у нас является установка шкивов. Тут я думаю проблем не должно возникнуть если вы человек с головой.

И последним шагом является установка двигателя и натяжка ремня. Помним что натягивать ремень нужно с учетом чтобы он мог в случае чего буксовать, а двигатель в этот момент не сгорал.

Производим пуско наладку и доделку нашего механизма.

Видео

Мои услуги

Если же вы хотите построить свое крупное производство или хотите получить качественную информацию про изготовление, отопление или реализацию гранул, то можно обратиться ко мне в «ПОДДЕРЖКУ», и получить всегда качественную и актуальную информацию. Я могу оказать консультацию по сертификации ENplus, помогу с реализацией вашей продукции, помогу выбрать оборудование для пеллет. А самое интересное что я помогу даже посетить настоящее экспериментальное производство гранул. Пишите и все организуем!

Также совсем недавно у меня вышла клевая книжечка, в которой написано, почему большинство предприятий поставляют линии с недоработками. Какими? А это вы узнаете из книжечки. Более подробно о ней читайте в разделе «МОИ КНИГИ».

Удачи и до новых встреч, с вами был Андрей Ноак!

andreynoak.ru

Гранулятор комбикорма своими руками: чертежи, видео

Заводской станок для изготовления гранулированного корма стоит очень дорого. Оптимальным вариантом для фермеров-любителей будет устройство, выполненное своими руками. При соблюдении инструкции агрегат можно изготовить самостоятельно без каких-либо проблем. Конструкция очень проста. Можно соорудить как электрический, так и ручной гранулятор.

Вводная часть

На сегодняшний момент домашние умельцы конструируют различные бытовые приборы, облегчающие уход за хозяйством. Например, к токарному станку можно приделать двигатель от старой стиральной машины. Из мясорубки можно соорудить гранулятор. Самодельное приспособление из-за больших нагрузок не сможет сжимать сложные предметы. Может не выдержать бытовой двигатель или отломаться шток. Поэтому такую конструкцию рекомендовано использовать для:

- Смешивания зеленого корма и целебных трав для кроликов;

- Создания комбикорма для остальных любимцев.

Бытовой аппарат комбикорма

Данную конструкцию можно легко и быстро изготовить своими руками.

Особенности конструкции

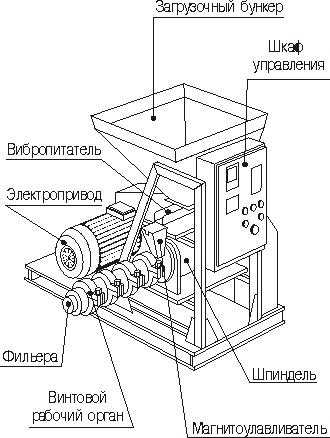

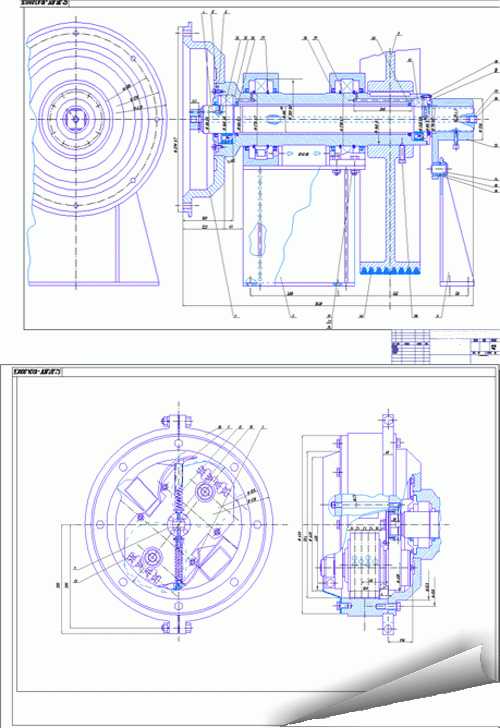

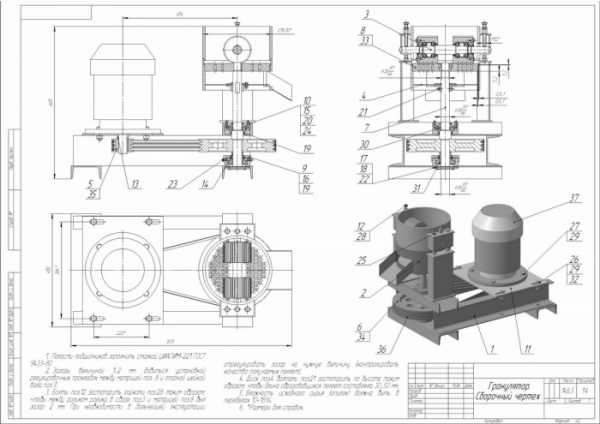

Чертежи в программе «Компас 3D»:

Бытовой гранулятор (схема):

Пошаговая инструкция

- Необходимо сварить станину. Конструкцию следует изготавливать из уголков;

- Основанием устройства будет служить ящик. Его сваривают из подготовленных листов. В устройстве должны быть высверленные отверстия большого диаметра. Отверстия должны быть идентичны матрице. В таких устройствах в любой модели предусмотрен оптимальный диаметр, подходящий для будущей конструкции. Отверстия должны располагаться вверху грани. В них будет помещаться исходный продукт: зеленый корм, ветви плодовых деревьев, травяная мука, различные комбикорма.

- По диаметру высверленного отверстия необходимо укрепить бортики. Их высота должна быть равна 7-10 см внизу короба в его грани необходимо высверлить отверстие, предназначенное для вращения вала. Сбоку короба необходимо вырезать квадрат. Из такого отверстия будет происходить выход конечной продукции. Внизу можно установить небольшую емкость;

- Вал вращения устанавливается в ящике при помощи системы гаек. Матрицу необходимо прикрепить к валу вращения так, чтобы ее основная поверхность совпала с гранью конструкции;

- Ящик необходимо закрепить на станине. Также к устройству крепится электрический мотор. Мотор и вал соединяется при помощи ременной передачи;

- Для помещения исходного материала необходимо изготовить раструб из жести. Например, такой конструкцией может быть металлическое ведро без дна. Раструб устанавливают вверху ящика на входном отверстии;

- На матрицу рекомендуется тщательно закрепить каток.

Аппарат с самодельной матрицей

Используемые материалы

Для производства конструкции понадобится:

- Мощный двигатель;

- Вращательный вал;

- Листы из жести;

- Углы;

- Крепежные болты;

- Сварочный агрегат;

- Линейка;

- Штангенциркуль;

- Болгарка;

- Гаечные ключи;

- Перфоратор;

- Фломастер.

Матрица и ролики для катков

Для изготовления потребуется диск толщиной более 2 см. Диаметр разрешено использовать любой. Важно учесть, что чем больше диаметр диска, тем будет выше показатель производительности. К примеру, при изготовлении 300 кг комбикорма за 60 минут необходимо выбирать диск 50 Ø см. при этом мощность двигателя должна быть не менее 25 кВт. Для устройства с наиболее низкой производительностью можно выбрать матрицу 25-35 Ø см.

На вале редуктора необходимо замерить параметр сечения. Затем при помощи сверлильного станка или дрели в центре диска следует просверлить отверстие. Рекомендуется выполнить паз. Благодаря этому посадка будет жесткой. Для выхода паллет и сжатия гранул следует просверлить несколько конусовидных отверстий. Важно учесть, что шестеренки или ролики должны быть идентичны поверхности матрицы. Затем шестерни аккуратно прикладывают к валу. При помощи муфты вал вращения с шестеренками должен крепиться к валу редуктора. Расположение должно быть перпендикулярным.

Корпус из цилиндра

Корпус разрешено изготавливать из покупной трубы из жести. Для этого необходимо подобрать нужный диаметр. Также ключевую роль играет выбранный материал. Рекомендовано изготавливать корпус из 2-х составляющих. В часть вверху нужно будет закладывать опилки или комбикорм. Материал будет проходить через матрицу и ролики. В часть внизу будет поступать готовый спрессованный материал. Через высверленное отверстие в емкость начнут высыпаться готовые гранулы.

Диаметр корпуса должен подбираться так, чтобы матрица вверху конструкции могла вращаться свободно. Следует оставить небольшой зазор между этими двумя составляющими. Внизу цилиндра необходимо прорезать квадрат. Металлический лоток приваривают к конструкции.

Особенности сборки

- При помощи подшипников и муфты внизу конструкции закрепляют редуктор. К двум частям следует приварить ушки. При помощи болтов следует соединить две части корпуса. Такая конструкция будет очень удобной. С ее помощью можно легко вычищать застрявшие частички материала. Ролики и матрица устанавливаются уже в готовое приспособление.

- Раму сваривают из углов или швеллера. Ее устанавливают на сам гранулятор. Устройство следует прикрепить к станине. При помощи крепежных болтов делают жесткое крепление. Сюда же устанавливают электрический двигатель. К выходному валу присоединяют редуктор. После того, как все детали были закреплены – на конструкцию из распылителя наносят краску по металлу. Агрегат необходимо окрашивать целиком с внешней стороны. После того, как краска высохнет – производят первый запуск.

Принцип функционирования

Созданный гранулятор, выполненный своими руками, может работать бесперебойно. Кормом можно обеспечить все поголовье. Такой генератор подходит как для небольших ферм, так и для крупных компаний. Принципом функционирования является синхронное вращение диска с шестеренками. Матрица должна вращаться при помощи жесткого крепления диска. Также вращению помогает привод редуктора. Вес попадает в сквозные отверстия. При этом материал сжимается. В итоге в емкость попадают готовые сжатые гранулы.

Собственными руками из мясорубки

Принцип изготовления такого генератора считается очень простым. Следует поменять местами нож и матрицу. В шнек разрешено ввинчивать крепежные болты. Для устройства с мотором потребуется ременная передача. Чтобы шнек лучше сжимал материал или твердые частицы – необходимо создать маховик. Он будет передавать шнеку свою энергию. Если частицы застрянут, то временная передача провернется. Ременной привод подбирают таким образом, чтобы шнек вращался с небольшой скоростью. Двигатель наоборот – должен вращаться быстро.

Необходимые материалы

- Верстак или ровная устойчивая поверхность;

- Токарный станок;

- Резиновый коврик под ноги рядом со станком во избежание утечки электричества;

- Мясорубка;

- Сверло;

- Чтобы снизить количество оборотов и увеличить мощность, необходимо снизить передаточное число. Для этого потребуются шкивы в количестве двух штук 1:2;

- Для матрицы потребуется болванка толщиной 3-7 см;

- Для присоединения двигателя к мясорубке потребуется ремень. В случае заедания устройства ремень должен пробуксовывать. Поэтому использовать зубчатый материал запрещается;

- Также потребуется электродвигатель. Его можно использовать от старых домашних приборов. Рекомендовано использовать устройство на 220 вольт. Такие вещи наиболее практичные. Устройства на 380 вольт выгодные в финансовом плане, но менее мощные.

Пошаговая инструкция:

Создание чертежей

В первую очередь создаются чертежи. Для изготовления необходимо снять точные параметры сетки. Матрица должна изготавливаться с теми же параметрами. При ее создании важно учитывать факт — матрица должна примыкать к червячной передаче. Из-за этого участок такого устройства должен находиться в пониженном состоянии.

Изготовление матрицы

Крышка

Под изготовленную матрицу потребуется другая крышка. Предыдущая может быть слишком толстой. Вытачивать крышку необходимо с припуском. Делается такая процедура для того, чтобы при увеличении толщины матрицы можно было использовать старый материал. В ином случае крышку придется изготавливать заново. На готовую крышку наваривают кусочки проволоки. Диаметр проволоки должен быть 6 мм. Также разрешено нарезать канавки болгаркой. В этом случае она легко закручивается руками.

Нож для пеллет

- Разрешено применять несколько версий:

- Нож не понадобится;

- При изготовлении устройства понадобится тонкий болт. На него накручивается нож;

- В шнеке мясорубки следует просверлить отверстие. Туда закладывается ввертыш. На конце устройства закрепляется нож.

Установка шкивов

Устройства крепятся аккуратно, симметрично устройству. Их можно качественно закрепить. При помощи них будет передаваться движение к приводному ремню.

Натяжка ремня и необходимый расчет установки двигателя

Натягивать ремень следует с учетом буксовки. Клапан может заедать. Необходимо рассчитать такое расстояние, чтобы в случае заминки двигатель не сгорел.

Пусконаладка и доработка механизма

Гранулированный корм своими руками

Комбикорм в гранулах считается очень калорийным. Благодаря такой пище поголовье быстро набирает вес и крепнет. С гранулами проще всего работать. Самым бюджетным способом является приготовление материала своими руками. Для изготовления такого материала потребуются следующие предметы:

- Дробилка, предназначенная для твердого зерна;

- Бензиновый триммер – мотокос;

- Гранулятор;

- Дробилка для соломы;

- Шнековый маслопресс;

Для дробления материала потребуется мясорубка. Также разрешено применение дрели. Ее можно применять для перемешивания цемента. Рекомендовано приобрести экструдер. Благодаря такой конструкции можно качественно и в быстрый срок заготовить большое количество корма. Для прессования материала в виде гранул можно применять специальный гранулятор. Прибор самостоятельно регулирует размер полученной продукции.

Во время перемешивания материала дрель рекомендуется накрывать. Благодаря этому корм не будет распыляться.Достоинства корма в гранулах

- Такой корм содержит сжатые части полезных растений. В них могут находиться зерновые отруби, силос, люцерна, зеленое сено;

- Некоторые животноводы утверждают, что такой вид корма может заменить основное питание;

- В таком корме должно содержаться большое количество клетчатки – свыше 18%;

- Корм содержит 0,5-2,0% жиров, 13-15% белков, 20-25% растительных волокон;

- Материал содержит антиоксиданты, весь ряд витаминов, полезные минералы, протеин;

- При употреблении гранулированных добавок в большом количестве особи намного быстрее крепнут и набирают массу тела;

- Особенно полезны гранулы в зимний период. В это время животные могут восполнить недостачу полезных микроэлементов благодаря этому корму.

Готовим своими руками

Способ №1:

- 35% травяной муки или сена;

- 25% овса или ячменя;

- 20% макухи, производимой из подсолнечника;

- 15% сухого гороха или молотой кукурузы;

- 5% пшеничных отрубей.

Способ №2:

- 30% ячменя;

- 20% злаковой пшеницы;

- 10% молотой кукурузы;

- 10% макухи, производимой из подсолнечника;

- 15% овса;

- 15% сухого гороха.

Способ №3:

- 19% овса;

- 19% ячменя или молотой кукурузы;

- 13% соевого шрота;

- 5% рыбной или мясной муки;

- 1% гидролизных дрожжей;

- 0,5-1,0% морской соли;

- 1% костной муки;

- 15% пшеничных отрубей.

Шнековый гранулятор своими руками

Данный пресс можно применять не только для обеспечения кормом 1-2 животных, но и для запаса корма на весь зимний период. За 60 минут конструкция выдает 150-210 кг комбикорма. Количество выданного материала напрямую зависит от мощности и размеров гранулятора. Достоинствами пресса является высокая производительность. Также многие животноводы отмечают простоту конструкции. Для изготовления потребуется:

Данный пресс можно применять не только для обеспечения кормом 1-2 животных, но и для запаса корма на весь зимний период. За 60 минут конструкция выдает 150-210 кг комбикорма. Количество выданного материала напрямую зависит от мощности и размеров гранулятора. Достоинствами пресса является высокая производительность. Также многие животноводы отмечают простоту конструкции. Для изготовления потребуется:

- Корпус из металла или удлиненная труба;

- Прут из металла 1 Ø см;

- Болванка из антикоррозионного металла.

Полезные видео для изготовления гранулятора данного вида:

lubitelikrolikov.ru

Гранулирование комбикормов

Гранулированные комбикорма имеют, как правило, форму небольших цилиндриков диаметром от 2,4 до 20 мм, длина их обычно не превышает 1,5…2 диаметров. Размеры гранул зависят от их применения. Мелкие гранулы предназначены в основном для молодняка птиц (цыплят, утят и т. д.), гранулы размером около 5 мм используют для взрослой птицы, рыбы, крупные гранулы — для крупного рогатого скота, свиней, лошадей.

Каждая гранула представляет собой полный набор всех питательных веществ, заключенных в комбикорме, тогда как при кормлении рассыпным комбикормом птицы едят только то, что им нравится, оставляя часть комбикорма. Гранулированные комбикорма также важны для жвачных животных и свиней. Удобны гранулы для рыб, так как целая гранула долго может находиться в воде, сохраняя питательные вещества.

Некоторые исследователи считают, что благодаря высокой температуре и увлажнению при пропаривании и прессовании повышается питательность комбикорма вследствие декстринизации крахмала и частичной денатурации белков. В то же время имеются данные о частичном разрушении некоторых аминокислот, например метионина, частичном снижении количества биологически активных веществ. Однако результаты кормления гранулированными комбикормами птиц и животных говорят о том, что такие комбикорма не хуже, чем рассыпные. Многие исследования свидетельствуют о более высокой питательной ценности гранулированных комбикормов.

Гранулированные комбикорма имеют еще одно важное достоинство — повышенную объемную массу, хорошо транспортируются механическим и пневматическим транспортом без нарушения однородности, удобны для бестарных перевозок и полной механизации раздачи корма на фермах. Гранулированный комбикорм лучше хранится, в процессе гранулирования возможно частичное обеззараживание комбикорма.

На комбикормовых заводах применяют два способа производства гранулированных комбикормов — сухой и влажный. При первом способе сухие рассыпные комбикорма перед прессованием пропаривают, иногда добавляют в них жидкие связующие добавки (мелассу, гидрол, жир и т. д.). При влажном способе в комбикорм добавляют горячую воду (70…80°С) в количестве, обеспечивающем получение теста с влажностью 30…35 %, затем из теста формуют гранулы, сушат и охлаждают.

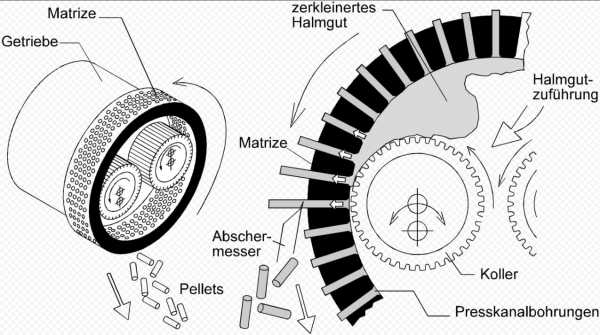

Гранулирование сухим способом. Для этого используют пресс с вращающейся кольцевой матрицей. Наиболее распространены установки ДГ производительностью до 10 т/ч и прессы ДГВ и ДГЕ, имеющие несколько большую производительность. В комплект установки входят пресс-гранулятор, охладительная колонка, измельчитель гранул.

Вначале комбикорм поступает через питатель-дозатор в смеситель. Питатель-дозатор представляет собой шнек, который приводится во вращение электродвигателем через редуктор и вариатор, позволяющий увеличить или уменьшить подачу комбикорма в десять раз.

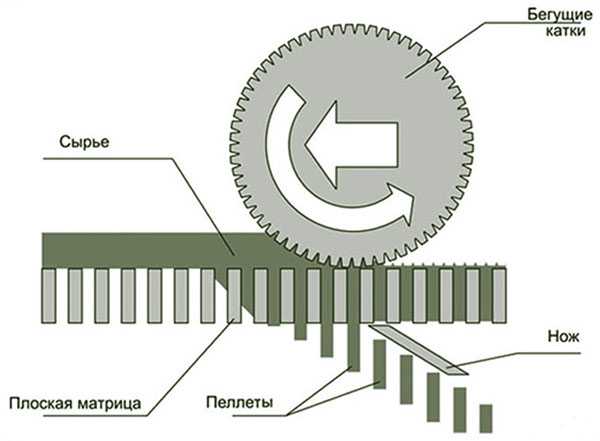

В лопастном смесителе установлены форсунки для подачи горячей воды или какой-либо связующей жидкости, а также камеры для подачи пара. Подготовленный комбикорм поступает в прессующую часть гранулятора, представляющую собой вращающуюся кольцевую матрицу и два прессующих ролика (в некоторых конструкциях — три).

Продукт в прессующей части затягивается в клиновидный зазор между вращающейся матрицей и валком, приводимым во вращение материалом, (за счет трения). При перемещении продукта в клиновидном зазоре происходит прессование материала, что увеличивает его плотность. В момент, когда напряжение сжатия прев

www.activestudy.info

Как сделать комбикорм в домашних условиях

Как делают комбикорм

Обработка корнеплодов

Максимальное сокращение потерь питательных веществ, и особенно каротина, путем торможения окислительных процессов при хранении обезвоженных зеленых кормов достигается в хранилищах с регулируемой газовой средой. Для этого используют герметические емкости — хранилищас содержанием кислорода в их воздушной среде до 1…5%. Хранилище такого типа объемом 1500 м3 разработано Гипронисельхозом.

Для загрузки и выгрузки кормовых гранул в герметические емкости используют комплект оборудования ОЗВ-1.

ОЗВ-1

В комплект оборудования ОЗВ-1 входит специальная установка для создания газовой среды в хранилище УРГС2Б. Рабочий процесс установки УРГС2Б осуществляется автоматически специальным оборудованием для подготовки корнеклубнеплодов к сушке, которое обеспечивает прием, мойку и резку сырья. Подготавливают и сушат корнеклубнеплоды в зависимости от используемого оборудования по различным технологическим схемам.

Перевозка корнеплодов

Корнеклубнеплоды, доставленные к пункту сушки самосвальным автотранспортом, загружают в приемный бункер / (используют бункер ПБ-2 от картофелесортировального пункта КСП-15), из которого транспортер 2 подает их в агрегат 3 для мойки и резки сырья. Здесь отделяются камни и другие примеси, клубни отмываются от почвы и разрезаются на ломтики толщиной 4…5 мм, которые попадают на загрузочный транспортер первого сушильного агрегата 4. После предварительной подсушки в первом агрегате измельченная масса подается перекидным транспортером 5 (используют транспортер СТ-2) во второй сушильный агрегат 6 для окончательной досушки, измельчения в муку и загрузки в тару.

По сравнению с сушкой зеленой массы технологический процесс обезвоживания корнеклубнеплодов на агрегатах имеет ряд особенностей, которые необходимо учитывать при подготовке сырья к сушке и выборе температурных режимов.

Как приготовить мезгу

Мойка, очистка от примесей и измельчение корнеклубнеплодов на ломтики должны осуществляться с минимальным образованием мезги, которая способствует прилипанию массы в сушильном барабане агрегата. Причинами образования мезги могут быть острые кромки на узлах и деталях подготовительного агрегата (в мойке, камнеотделителе, шнеке), а также затупление ножей у резки, которые периодически необходимо затачивать. Температурный режим сушки в каждом сушильном барабане устанавливают в зависимости от крахмалистости, сахаристости и влажности подвергаемых обработке корнеклубнеплодов. Практически это осуществляют следующим образом. Разжигают топку первого агрегата и устанавливают подачу топлива, соответствующую сушке зеленой массы.

Сушка корнеплодов

Загрузка ломтиков

При достижении температуры сушильного агента за барабаном 100…110° начинают загрузку ломтиков корнеклубнеплодов, наблюдая через заслонки топливной аппаратуры за процессом сушки во внутреннем барабане сушилки. При возникновении в массе местных очагов горения (искрящихся звездочек) повышают подачу сырья путем увеличения скорости движения лент транспортера 2 и бункера 1. Изменяя подачу сырья, добиваются устойчивого протекания сушки и спустя 20…30 мин, когда из циклона сухой массы первого сушильного агрегата 4 начинают беспрерывно поступать провяленные ломтики корнеклубнеплодов, окончательно регулируют процесс для получения максимально возможной производительности первого сушильного агрегата. При этом следует иметь в виду, что излишнее увеличение подачи сырья в агрегат при недостаточно

высокой температуре сушильного агента вызывает залипание шлюзового затвора, признаком этого является прекращение подачи из него провяленных ломтиков корнеклубнеплодов.

Пригорание

Недостаточная подача сырья в барабан при высокой температуре приводит к возникновению очагов пригорания ломтиков. Оптимальным условиям подсушки корнеклубнеплодов в первом сушильном агрегате соответствует подача картофеля и свеклы — 2,5…2,6 т/ч, моркови — 2,0…2,1 т/ч при температуре сушильного агента на выходе из барабана 80…100°С (для картофеля) и 105… 115°С (для свеклы, моркови).

Не рекомендуется снижать в большей степени влажность ломтиков в первом сушильном агрегате. Это снижает его пропускную способность и технологической линии в целом, поскольку второй сушильный агрегат при этом работает с недогрузкой.

Досушивание

Окончательно ломтики во втором сушильном агрегате досушивают при условиях, обеспечивающих снижение влажности продукта до 10…12%. Для этого температура сушильного агента за барабаном должна быть 90…120°С (при сушке картофеля) и 140…150°С (при сушке свеклы и моркови). Высушенные ломтики обычно имеют светлосерый, бледно-соломистый или красноватый цвет (в зависимости от вида сырья).

Для измельчения высушенных ломтиков в дробилке второго сушильного агрегата устанавливают решето с максимальным диаметром отверстий (целесообразно использовать специально изготовленные решета с диаметром отверстий 10…12 мм для переработки продукта не в муку, а в крупку).

Стадии сушки корнеплодов

При использовании агрегатов АВМ-1,5 корнеплоды сушат в одну стадию. Оптимальные условия- сушки в этом варианте обеспечиваются при подаче картофеля и свеклы 5,0…5,2 т/ч, моркови — 4,0…4,2 т/ч и температуре сушильного агента на выходе из барабана 135…140°С. Перед складированием готовый продукт охлаждают. Наименее требователен к условиям хранения сушеный картофель, который обычно хранят в трехслойных бумажных мешках массой 40…50 кг, а также складируют навалом в сусеках высотой до 2 м или в бункерах. Лучшей тарой для хранения сушеных корнеклубнеплодов являются мешки из полиэтиленовой пленки.

Для качественного хранения сушеных корнеплодов относительная влажность воздуха должна быть не более 75%, температура воздуха — З…Ю°С.

Производство кормов для сельскохозяйственных животных

Технология приготовления кормов

Основой для приготовления обезвоженных прессованных кормов в зависимости от времени года служат травы и солома, которую обрабатывают для повышения питательной ценности специальными способами и обогащают кормовыми добавками. Главной отличительной особенностью приготовления обезвоженных прессованных кормов в летне-осенний период, когда широко применяют травяное сырье, является система обезвоживания трав. При производстве обезвоженных кормов для жвачных животных для снижения энергозатрат целесообразно использовать предварительные операции частичного обезвоживания растительного сырья, которые должны быть относительно малоэнергоемкими и обеспечивать значительное уменьшение его влагосодержания.

Снижение влажности

Одним из методов снижения влажности трав перед сушкой является естественное провяливание свежескошенного растительного сырья в поле. Провяливание трав до влажности 55…60% дает возможность в 2,5…3 раза снизить количество влаги, испаряемой в сушильной установке, и сократить удельные затраты топлива, что экономически оправдывает некоторое снижение кормовой ценности материала. Таким образом, при приготовлении прессованных обезвоженных кормов искусственной сушке подвергают в основном провяленные травы и солому, влажность которых не превышает 55…60%.

Конвейерный тип

Для сушки кормового сырья пониженной исходной влажности наиболее экономичными являются низкотемпературные слоевые сушильные установки конвейерного типа. Использование пневмобарабанных агрегатов менее эффективно. Снижение исходной влажности сырья вызывает необходимость для предотвращения загорания материала понижать температуру сушильного агента. При этом удельный расход теплоты увеличивается, а производительность агрегатов повышается незначительно.

Последовательность изготовления кормов

Технологической схемой комплекта оборудования КУ-4-1 предусмотрена следующая последовательность поточной обработки сырья.

Растительно-стебельное сырье (травы и солома) из саморазгружающихся транспортных средств попадает на приемную платформу питателей 1, входящих в комплект сушильного агрегата 7. Отсюда сырье поступает на конвейеры 2, которые подают его (в тюках, рулонах, россыпью) к битерам 3 с ножами. Частично измельченная и разрыхленная масса перегружается на приемную (наклонную) платформу транспортеров 5 сушильных камер, где посредством битеров 4 формируется слой заданной толщины. При движении транспортеров масса продувается теплоносителем и в результате этого сушится. Теплоноситель нагнетается дымососами 6 из теплогенераторов, в которых сжигается топливо. Подсушенная в сушильных камерах до заданной влажности растительная масса по транспортеру 19 направляется через делитель потока на дальнейшую обработку, которая зависит от вида сырья и назначения готового продукта.

Прессование сена в рулоны

При прессовании сена в тюки высушенные травы поступают без промежуточной обработки в пресс-подборщик 18, в остальных случаях (приготовление гранулированных, брикетированных и рассыпных кормов из трав и соломы) — на измельчение в измельчитель ИСК-3 16. Измельченная масса, пройдя молотковую дробилку АВМ-3 15 (при приготовлении гранул) или минуя ее, отсасывается вентилятором и осаждается в циклоне системы отвода муки и сечки, из которого через шлюзовой затвор попадает в смеситель-реактор 9. При приготовлении кормосмесей на основе соломы в смеситель-реактор 9 подают также определенное количество мелассы, карбамида или химического реагента, приготовленных в устройствах 14 и 13. В смесителе-реакторе жидкие кормовые добавки и химический реагент распыливаются и перемешиваются с соломой, которая далее делителем потока 11 направляется в оборудование ОПК-2А 12 на брикетирование или гранулирование с предварительным обогащением сыпучими кормовыми добавками.

Ёмкость для хранения корма

Гранулы или брикеты после охлаждения затариваются в накопительные емкости ОНК-3 17, Суточный запас сыпучих кормовых добавок создается в оборудовании концкормов КОРК-15 10, откуда они шнеками подаются в накопительный бункер оборудования ОПК-2А. Для приготовления рассыпных кормосмесей солома, обогащенная жидкими добавками и обработанная термохимическим методом, в делителе потока 11 обогащается сыпучими кормовыми добавками и направляется в мобильные транспортные средства. При этом сыпучие кормовые добавки поступают в делитель 11 дозированным потоком из оборудования концентрированных кормов 10.

Приготовление брикетов

Последовательность приготовления брикетов и гранул из трав такая же, как и у соломы, но в зеленое сырье не вводят химические реагенты и кормовые добавки.

Сушильный агрегат САС-3 (рис. 10) разработан научно-исследовательскими и конструкторскими организациями Минживмаша и ВАСХНИЛ. Оборудование является универсальным и служит для сушки различных сельскохозяйственных материалов: свежескошенных и провяленных трав, соломы, биологической массы зернофуражных культур, зерна, хвои, жома. Агрегат наиболее эффективен при сушке кормового сырья, влажность которого не превышает 60%.

Транспортер 4

Агрегат состоит из двух однотипных конвейерных сушильных установок левого и правого исполнения с транспортером 4 для выгрузки высушенной массы. Каждая сушильная установка включает питатель 1, сушильную камеру 3, смесительную камеру 5, системы подачи и отвода 2 теплоносителя.

В агрегате САС-3 применен модернизированный питатель пневмобарабанных агрегатов типа АВМ, в котором для дистанционного управления скоростью перемещения конвейера установлен регулируемый привод с электромагнитной муфтой скольжения ПМСМ-18, битеры снабжены режущими ножами, обеспечивающими разрыхление не только массы, поступающей от полевых машин, но и тюков прессованной соломы. Кроме того, демонтированы торцевая стенка и шнек, в результате чего разрыхленная масса из питателя поступает непосредственно в приемную часть сушильной камеры.

Сушильная камера 3

Основным элементом установки является сушильная камера 3. Она состоит из трех секций, битера 10, формирующего слой материала, битера-съемника 11, решеток газораспределительных 9, цепочно-планчатого транспортера 8.

Секции каркаса выполнены из фасонного профиля и установлены на ленточных основаниях. Боковые панели имеют двойную обшивку с теплоизоляционным материалом внутри.

Газораспределительные решетки жалюзийного типа исключают проваливание сквозь них материала любого фракционного состава.

Решетки

Цепочно-планчатый транспортер перемещает высушиваемый материал по верхней и нижней газораспределительным решеткам. Шаг цепи — 100 мм, а планки установлены с шагом 200 мм и выполнены с пальцами, которые обеспечивают перемещение материала с верхнего яруса на нижний и по нижней газораспределительной решетке. Предусмотрена возможность крепления планок в вертикальном или горизонтальном расположении пальцев, а также фиксаций нижней ветви транспортера в различных положениях, что позволяет перемещать разнообразные (сыпучие и малосыпучие) материалы по обеим решеткам одним цепочно-планчатым транспортером. Заданная высота слоя высушиваемых растительно-стебельных материалов формируется в приемной части сушильной камеры битером 10. Высоту установки битера изменяют посредством винтовой пары. Битер вращается навстречу движению транспортера и сбрасывает излишки массы, пропуская слой заданной высоты.

Ярусы

Процесс сушки осуществляется в двух ярусах, последовательно продуваемых сушильным агентом. Сформированный равномерный слой высушиваемого материала перемещается цепочно-планчатым транспортером по расположенным одна под другой газораспределительным решеткам. При этом высушиваемый материал продувается сушильным агентом, нагнетаемым в подрешетную камеру дымососом. Сушильный агент пронизывает последовательно нижний подсушенный и затем верхний влажный слой материала. Такая противоточно-перекрестная схема сушки в плотном слое с регулируемой его высотой обеспечивает высокую эффективность процесса.

Приводы

Приводы механизмов сушильной камеры выполнены индивидуальными от мотор-редукторов, кроме транспортера, для которого использован привод ПМСМ-30, обеспечивающий плавное регулирование скорости движения транспортера в широких пределах. Таким образом, в сушильной камере принудительно с помощью цепочно-планчатого транспортера движется сформированный равномерный по высоте и плотности слой материала, что обеспечивает дозирование растительно-стебельных материалов, в частности соломы, при приготовлении кормосмесей.

Теплогенератор

Теплогенератор 6 сушилки заимствован от агрегата АВМ-1,5АГ и работает на природном газе. Теплогенератор состоит из наружного и внутреннего цилиндров, между которыми имеется воздушный канал для подачи в топку воздуха, идущего на смешение с продуктами горения и образование сушильного агента. Внутренний цилиндр выложен огнеупорными вставками. К переднему фланцу наружного цилиндра крепится крышка с топливной аппаратурой. Газообразное топливо подается к горелке, куда вентилятором через распределитель нагнетается также воздух. В топке горючая смесь воспламеняется и образовавшиеся продукты сгорания смешиваются с вторичным воздухом, который просасывается в топку через воздушный канал. Смесь продуктов сгорания топлива с воздухом и является сушильным агентом.

Система подачи

Система подачи сушильного агента нагнетает его в под-решетное пространство сушильной камеры и продувает через высушиваемый материал. Система состоит из дымососа 7, смесительной камеры 5 с направляющими аппаратами и трубопроводов. Смесительная камера соединена трубопроводом непосредственно с дымососом и с противоположной стороны через направляющий аппарат с теплогенератором. Теплоноситель от источника вторичных энергоресурсов подают в смесительную камеру сверху или снизу, а его количество регулируют степенью открытия направляющего аппарата.

Система отвода

Система отвода сушильного агента 2 предназначена для создания нормальных санитарно-гигиенических условий в производственном помещении. Она состоит из крыши, отводящих трубопроводов и вентиляционных установок. Крышу собирают из отдельных элементов и устанавливают сверху по всей длине каждой сушильной камеры. Два отводящих трубопровода распределены по длине камеры и обеспечивают равномерный отсос газов по всему ее сечению. К каждому трубопроводу присоединено два осевых вентилятора, электродвигатели их закрыты кожухами, через которые циркулирует атмосферный воздух.

Непрерывная сушка

Агрегат обеспечивает непрерывную сушку различных сельскохозяйственных материалов от начальной до кондиционной влажности за один проход через сушильную камеру. Для этого температуру сушильного агента и толщину слоя высушиваемых материалов устанавливают в зависимости от их вида и назначения готового продукта.

Скорость движения

Влажность материала на заданном уровне при выходе из сушильной камеры поддерживают скоростью движения транспортера. Контролируют влажность по косвенному показателю — температуре сушильного агента, отработанного в слое материала в конце нижней газораспределительной решетки. Перепад температур сушильного агента 25…30°С в этом слое соответствует влажности материала 10… 15%. Относительно невысокие значения температуры сушильного агента позволяют эффективно использовать низкопотенциальные вторичные энергоресурсы различных производств, в частности газоперекачивающих агрегатов, для теплоснабжения сушильного агрегата САС-3. Так, газоперекачивающие агрегаты магистральных газопроводов выбрасывают в атмосферу дымовые газы с температурой 200…350°С, которые по своему составу соответствуют сушильному агенту, приготавливаемому в теплогенераторах, использующих в качестве топлива сетевой газ.

Вторичные энергоресурсы

Таким образом, низкотемпературные слоевые сушильные установки позволяют реализовать энергосберегающую технологию обезвоживания растительного сырья с провяливанием, а на основе использования вторичных энергоресурсов перейти к производству обезвоженных кормов без затрат топлива.

Оборудование для прессования кормов типа О ПК предназначено для гранулирования и брикетирования кормов. Оборудование поставляют потребителю в различной комплектации.

Составные части

Оборудование типа ОПК состоит из ряда систем и составных частей, которые выполняют определенные самостоятельные функции и объединены в единый агрегат.

Основой оборудования является пресс, в котором увлажненный (нормализованный) корм прессующими вальцами продавливается через радиальные отверстия неподвижной кольцевой матрицы. Кроме того, в состав оборудования входят системы забора сечки, накопления и дозирования мучнистых компонентов корма, охлаждения и сортирования готового продукта.

Сечка

Растительно-стебельная масса в виде сечки через заборник 13 (при брикетировании кормосмеси из двух видов сечки и через шлюзовой затвор 12) по пневмопроводу направляется потоком воздуха вентилятором 9 в циклон 10, в котором отделяется от воздуха, оседает и через шлюзовой затвор выводится на транспортер 8 и попадает в смеситель-питатель 22. Сюда же из накопительного бункеpa 4, предварительно загруженного с помощью транспортера 2, через дозатор 3 поступает комбикорм или другие добавки (концентраты, травяная мука). Одновременно в кормовую массу вводят воду или сухой пар. Воду направляют в выгрузные горловины дозатора 3 и транспортера 8, а сухой пар — -непосредственно в смеситель-питатель 22. Из смесителя-питателя увлажненный и тщательно перемешанный корм непрерывно поступает в камеры прессования пресса 20, где под действием большого давления формируются брикеты.

Комбикорм

Гранулирование травяной муки или комбикорма и брикетирование травяной сечки являются упрощенными вариантами технологической схемы, когда в осуществлении процесса не участвует в первом варианте система забора сечки, во втором — система накопления и сортирования мучнистых компонентов.

Оборудование ОПК-2А отличается от оборудования типа ОПК-2 исполнением смесителя компонентов питателя пресса, охладителя и других узлов.

Новые способы сушки кормов

Совершенствование

Одним из направлений снижения энергозатрат на обезвоживание растительных материалов является совершенствование процессов сушки сырья с использованием комбинированного сушильного агрегата, в котором процесс осуществляется в две стадии на основе пневмобарабанного агрегата и низкотемпературной слоевой сушильной установки. При этом во второй ступени используют теплоту сушильного агента, отработанного в первой, высокотемпературной ступени. При приготовлении прессованных кормов из провяленных трав и соломы используют только низкотемпературную ступень, при приготовлении белково-витаминных добавок из свежескошенных трав — обе ступени.

Первая ступень

На первой ступени снижают влажность материала до 60…65% и удаляют свободную влагу, что позволяет поднять начальную температуру сушильного агента до 900°С и максимально использовать его потенциал, уменьшив температуру отработанного агента до 90…110°С. Отходящие газы, имеющие высокое влаго- и теплосодержание, направляют в пластинчатый теплообменник, в котором достигается конденсация паров воды и нагревается до температуры 60…65°С в 9…12 раз большее количество приточного воздуха, чем отработанного в первой ступени теплоносителя. Подсушенный на высокотемпературной ступени материал поступает на вторую, низкотемпературную ступень. Здесь используют сушильный агент, приготовленный на основе подогретого в теплообменнике воздуха, температуру которого поднимают до требуемого уровня (150…155°С) за счет сжигания топлива в теплогенераторе второй ступени. Двухступенчатый процесс сушки с утилизацией теплоты отработанного сушильного агента позволяет сократить удельные затраты топлива на 25…30% при снижении удельной металлоемкости на 15…20%.

Частичное обезвоживание

Другим, наряду с совершенствованием собственно процесса сушки, направлением снижения энергозатрат на обезвоживание растительных материалов является введение в технологию приготовления кормов малоэнергоемких операций частичного обезвоживания сырья. К ним относятся естественное провяливание трав и механический отжим влаги на специальных шнековых прессах (при этом :клеточный сок вводят во влажные мешанки для свиней). Для интенсификации естественного провяливания трав и механического отжима влаги используют пока только механические способы воздействия на растительный материал. В первом случае — плющение, во втором — измельчение.

Другие методы

В последнее время изыскивают и другие методы интенсификации, направленные на преодоление биологических сил живого организма. В живой клетке растительного сырья протоплазма связывает значительную часть влаги биологически и активно сопротивляется ее удалению из материала. Убивая тем или иным методом живые клетки, можно перевести связанную влагу в свободное состояние и облегчить ее удаление из материала. Поражение живых клеток достигается, в частности, при прохождении через растительный материал электрического тока. Аппараты, предназначенные для этого процесса, называемого электроплазмолизом, несложные и представляют собой систему валков-электродов, между которыми проходит растительный материал.

Переменный ток

К валкам-электродам подводят переменный ток промышленной или повышенной частоты. Можно использовать униполярные импульсы тока высокого напряжения. Питание аппаратов электроэнергией осуществляют или непосредственно от сети, или через трансформатор. Аппараты могут быть однофазные и трехфазные, а градиент напряжения регулируют изменением зазора между электродами или ступенчатым изменением напряжения.

Электроплазмолис

Электроплазмолиз зеленых растений, осуществляемый сравнительно простыми техническими средствами, позволяет существенно изменить характер процессов механического отжима влаги и естественного провяливания трав. Электроплазмолиз трав не только интенсифицирует последующее механическое обезвоживание, но и обеспечивает возможность влиять (изменением режимов электрообработки) на распределение питательных веществ по фракциям (жом, сок) и сохранить, в частности, большую часть питательных веществ в твердой фракции. Кроме того, механическое обезвоживание зеленых растений, подвергнутых электроплазмолизу, позволяет получить на серийных прессах низкого давления (например, виноградных типа ВПНД) за один проход жом влажностью 65…70% и сок с содержанием сухих веществ на 25…30% и каротина на 10… 15% меньше, чем из растений, не подвергавшихся электрической обработке.

Обработка

Электрическая обработка зеленых растений при скашивании в значительной степени интенсифицирует провяливание массы, сокращает его длительность, повышая этим качество приготавливаемых кормов. Эффект обработки повышается при использовании оребренных валков, когда наряду с электроплазмолизом осуществляется и механическое воздействие на растения. В этом случае при перемещении материала рабочими органами — оребренными валками — стебли растений изгибаются и надламываются, одновременно создавая плотный контакт с электродами. Листья при этом подвергаются преимущественно электрическому, а стебли — совместному механическому и электрическому воздействиям, что приводит к последующему более равномерному и интенсивному высыханию всех вегетативных частей растений и повышению качества заготавливаемого корма.

Экономия топлива

Внедрение новых способов сушки и интенсификации обезвоживания растительных материалов в сельскохозяйственное производство будет способствовать экономии топлива и повышению качества приготавливаемых обезвоженных кормов.

hozyindachi.ru

Гранулятор своими руками (для комбикорма)

СодержаниеГранулятор — универсальный агрегат, незаменимый в любом хозяйств. С его помощью можно изготавливать корма, перерабатывать древесные, пластиковые и прочие отходы.

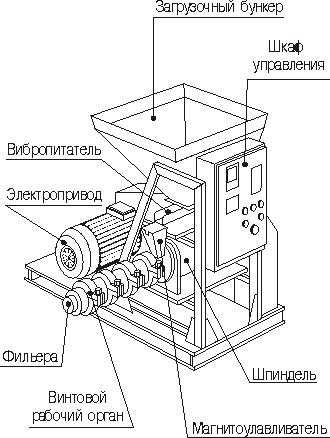

Конструкция гранулятора несложная, и при желании можно сделать аналог промышленной установки своими руками. В домашних условиях проще всего собрать гранулятор с шнековым принципом действия и плоской матрицей.

Зачем нужен гранулятор?

Иметь в хозяйстве свой персональный гранулятор – выгодно. Эти установки используют для утилизации остатков древесины и формирования пеллет для печи и котла. Популярны грануляторы для пластиковых отходов — полимер (полиэтилен, полипропилен, полистирол) превращается в мелкие катышки и вывозится на переработку.

На частном подворье самое популярное применение – превращение сыпучих кормов в пеллеты. Гранулирование устраняет повышенную влажность исходного сырья. Получившийся продукт лучше хранится, его удобнее транспортировать.

Большое достоинство переработанного в пеллеты корма – высокая плотность и соответственно большая питательная ценность в пересчете на массу. На гранулированный комбикорм переводят цыплят-бройлеров и прочую птицу, кроликов, свиней, лошадей, крупный рогатый скот.

Линия грануляции пластиковых отходов

Установка для гранулирования позволяет перерабатывать дробленное зерно, солому, сено, отходы кукурузы, шелуху подсолнечника. В процессе можно смешать корм с витаминными добавками и получить на выходе продукт повышенной ценности.

Гранулятор комбикорма бытовой работает с сырьем влажностью не более 15%. Возможно, перед помещением в установку корм необходимо будет просушить.

к меню ↑

Виды грануляторов

Самая распространенная перерабатывающая техника для комбикорма – пресс грануляторы. Простейшая модель представляет собой бункер, куда засыпается сырье, специальный вальцевой или шнековый пресс, рабочую матрицу. Пресс продавливает сырьевую смесь через матрицу, ножи отрезают необходимую длину. Готовый продукт попадает в контейнер для пеллет.

Рабочая матрица определяет размер будущих гранул. В промышленных устройствах можно получать пеллеты диаметром от 2 мм. Матрицы при необходимости можно менять, если молодняк подрос или в хозяйстве появились новые виды животных. В зависимости от типа практикуемого животноводства гранула может иметь следующий диаметр:

- для птицы — около 5 мм;

- для свиней –8-10 мм;

- для крупного рогатого скота, лошадей –10-15 мм.

Продукт кормового гранулятора

Исходя из вида матрицы, различают:

- Пресс гранулятор с матрицей кольцевой (цилиндрической). Это старый тип грануляторов, где сырьевая смесь вдавливалась в отверстия перфорированного барабана с помощью вращающихся катков. На конце прессовального канала, с внешней стороны барабана, ножи отрезали необходимую длину гранулы. Матрицы такого типа дорогие, недолговечные, а само устройство обладает низкой производительностью.

- Пресс гранулятор с матрицей плоской. Конструкция представляет собой вал, на котором закреплен металлический диск с отверстиями. Зубчатые прижимные ролики продавливают массу сквозь отверстия. Данная система — современная, высокопроизводительная, может перерабатывать очень плотное сырье, непосильное кольцевой матрице, например, отходы переработки дерева твердых пород.

По типу используемого оборудования при прессовании гранулятор может быть шнековый и поршневой. В частных хозяйствах в основном используют первый. Поршень создает очень большое давление, а потому применяется, например, при утилизации пластика.

к меню ↑

Как сделать гранулятор самостоятельно?

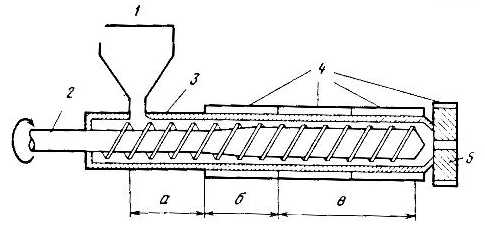

Из всех устройств для получения пеллет своими руками проще всего сделать гранулятор шнековый. По сути это большая электромясорубка с двигателем, редуктором, к которому присоединяется шнековый вал и матрица из толстой металлической пластины.

Электродвигатель для работы прибора можно взять от ненужной техники. Чтобы сделать шнековый вал на гранулятор своими руками, на тело шнека по спирали наваривают стальной прут. С одной стороны оставляется пространство для подшипников, с другой – наконечник для крепления матрицы.

Устройство гранулятора с плоской матрицей для древесины

Если делать гранулятор своими руками, то проще всего оборудовать его плоской матрицей. На диске-заготовке вырезаются отверстия нужного диаметра. Толщина матрицы подбирается под диаметр отверстий. Например, на матрицу с ячейками 3 мм необходимо брать заготовку толщиной 20 мм. На более крупную сетку болванка увеличивается соответственно:

- при ячейках диаметром 4 мм толщина заготовки – 25 мм;

- при ячейках 6 мм толщина — 40 мм.

Общий диаметр заготовки следует выбирать под размеры шнека. Собранный прибор помещается в корпус из обреза трубы или сделанный из стального листа. В верхней части размещается раструб для помещения сырья. Проще всего его сделать из жестяного ведра без дна. Попадая на вал вращения, кормовая масса двигается вниз, к матрице, и, проходя через отверстия, попадает в выходное окно для пеллет.

Простой гранулятор реально сделать своими руками из мясорубки. Выточенная рабочая матрица с нужными параметрами надевается на наконечник шнека. Для закрепления понадобится выточить новую крышку к мясорубке. На конце шнекового вала крепится нож, который будет обрезать пеллеты. Электродвигатель к будущей перерабатывающей установке подсоединяется через ремень. Для устойчивости гранулятора самодельного целесообразно закрепить его болтами на прочной основе (стол, верстак).

Не покупая, а собрав гранулятор комбикорма своими руками, можно существенно сэкономить. Более того, изготавливая модель самостоятельно, ее можно приспособить под себя, сделать классической вертикальной или горизонтально ориентированной, задать нужный формат пеллет и легко его поменять при необходимости.

к меню ↑

Изготовление шнекового гранулятора (видео)

moezerno.ru

Гранулятор для комбикорма своими руками

Все больше владельцев частных птицеферм и животноводческих хозяйств задумываются о покупке или создании гранулятора. Это устройство экономит затраты на кормление, а также обеспечивает животных более сбалансированным кормом.

Гранулятор можно сделать своими руками из мясорубки — такая модель довольно проста в использовании и пригодная для небольших хозяйств и частных подворий.

Польза гранулятора

Рыночная цена на гранулированный комбикорм всегда выше, чем на рассыпной даже с аналогичным составом. Это объясняется тем, что гранулированный корм лучше храниться и легче транспортируется, не боится перепадов температуры, повышения влажности и может находится под прямыми солнечными лучами.

Гранулированный корм также позволяет снизить себестоимость содержания птиц и животных и удешевить статью расходов на кормление.

Корма, пропущенные через гранулятор, консервируются, что позволяет снизить угрозу попадания в пищу опасных бактерий. Животные и птицы получают сбалансированный корм и не имеют возможности выбрать только то, что им нравится, каждая гранула содержит сразу несколько компонентов. А витамины, стимулирующие вещества и микроэлементы, которые можно добавить к составу комбикорма, позволяют увеличить продуктивность фермы на 20 – 30 процентов.

Грануляторы для комбикорма можно купить в специализированном магазине, но все больше частных фермеров отдают предпочтение самодельным конструкциям. Производство гранулированного комбикорма также является неплохим бизнесом – излишек кормов можно продавать по рыночным ценам или же заниматься производством гранулированного корма по своему собственному рецепту.

Такой корм пользуется большим спросом, поскольку является более натуральным и чистым.

Гранулятор с матрицей, изготовленной самостоятельно

Гранулятор для комбикорма бытовой своими руками можно изготовить и с самодельной матрицей.

Для изготовления потребуется:

- Двигатель,

- Вал,

- Диск, толщиной примерно 2 см,

- Жестяные листы,

- Металлические углы,

- Болты для крепежа деталей,

- Сварочный аппарат,

- Линейка,

- Штангенциркуль,

- Набор гаечных ключей,

- Перфоратор и болгарка,

- Фломастеры,

- Редуктор,

- Металлический диск.

Изготовление матрицы

Для изготовления матрицы берется металлический диск, толщиной большей, чем 2 см. Чем больше площадь диска, тем выше производительность устройства.

В центре диска высверливаются отверстия с пазами. Для этого можно использовать дрель или токарный станок. Пазы обеспечат более плотную посадку матрицы. На матрице также просверливают конусовидные отверстия для выхода гранул.

Корпус устройства

Корпус устройства изготавливается из отрезка трубы или жестяного ведра без дна. В верхнюю часть насыпаются составляющие комбикорма. В нижнюю часть корпуса после прохождения через матрицу поступает уже спрессованный готовый корм. Диаметр корпуса должен быть больше диаметра матрицы для более свободного вращения. В нижней части корпуса проделывается квадратное отверстие и под него помещается лоток для сбора готового корма.

Сборка гранулятора

Редуктор крепится внизу конструкции при помощи подшипников или муфты. Две части корпуса свариваются между собой с помощью ушек и специальных болтов. Шестеренки и ролики матрицы монтируются в корпус. Раму корпуса изготавливают из уголков или швеллеров и устанавливают на гранулятор. Устройство крепится к станине. Последним устанавливается электродвигатель. После завершения работы гранулятор снаружи красится краской для металла для предотвращения ржавления.

Гранулятор комбикорма бытовой своими руками изготовленный по данной схеме функционирует за счет вращения матрицы. Вращение обеспечивается прочным креплением и приводом редуктора.

Гранулятор из мясорубки

Инструкция по изготовлению

Изготовление гранулятора комбикорма своими руками начинается с чертежей конструкции. Сделанные своими руками чертежи позволят не только сэкономить время, но и понять принцип работы гранулятора. Для примера можно использовать:

Как сделать гранулятор:

Гранулятор для комбикорма своими руками из мясорубки – одна из простейших моделей. Свой собственный небольшой гранулятор хорошо иметь даже частным подворьям с небольшим поголовьем скота и птицы. Это сэкономит затраты на корма и сделает кормление более сбалансированным и полезным.

Чтобы сделать гранулятор, понадобятся:

- Устойчивая ровная поверхность,

- Механическая мясорубка,

- Токарный станок,

- Сверла,

- Два шкива, для снижения оборотов двигателя и увеличения мощности,

- Тонкая болванка для изготовления матрицы. Рекомендуемая толщина не более семи сантиметров,

- Ремень,

- Электродвигатель. Можно использовать двигатели от бытовых приборов.

Работа начинается с крепления ножей мясорубки к столу. Для этого в ножах проделываются отверстия и закрепляются болтами. Матрица — плотный диск с отверстиями, она изготавливается того же диаметра, что и решетка мясорубки. Для более плотного примыкания матрицы можно сточить ребра. Крышку делают с небольшим допуском на случай, если понадобится более толстая матрица. На крышке нарезаются канавки или привариваются кусочки проволоки для более легкого прикручивания. С наружной стороны матрицы крепятся ножи для нарезки готовых гранул. Последними монтируются два шкива, двигатель и ремень. Ремень натягивается не слишком прочно, чтобы уберечь двигатель от перегрева и сгорания. Устройство готово к работе.

Читайте также

nalugah.ru

из мясорубки для комбикорма, видео, пресс бытового, чертежи шнекового, самодельный

При изготовлении гранулятора своими руками первым делом стоит выбрать мотор Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

При изготовлении гранулятора своими руками первым делом стоит выбрать мотор Гранулятор, изготовленный в домашних условиях, позволяет обеспечить себя пеллетами из опилок для отопления частного дома, если ваш котел работает на твердом топливе. Пеллеты, изготовленные своими руками, – это не только экологически чистое топливо, но и отличный способ практически бесплатно обеспечить себя теплом. Возможность создавать пеллеты у себя дома, при условии, что рядом находится лесопилка – отличный способ утилизации отходов при производстве, и, соответственно, вашей экономии на дровах.

Принцип работы гранулятора

Изготовление гранул процесс, применяемый на многих производствах, в частности, для переработки полимеров. В крупном производстве используется экструдер, позволяющий создавать из полимеров, например, трубы.

При помощи такого устройства изготовление гранул получается автоматизированным и достаточно легким. Однако, в связи с дороговизной этого аппарата, многие предпочитают построить его самостоятельно. Принцип работы гранулятора, изготовленного своими руками, мало чем отличается от заводской версии – специальные ролики продавливают измельченное сырье через отверстия матрицы.

Гранулятор состоит из следующих элементов:

- Опора и корпус;

- Матрица с конусовидными отверстиями;

- Зубчатые ролики или шнек;

- Жестяные листы;

- Резервуар для сырья;

- Электродвигатель;

- Редуктор;

- Вал.

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Перед тем как начать эксплуатацию гранулятора, стоит ознакомиться с принципом его работы, изучив инструкцию

Матрицу, ролики и шнек удобнее всего покупать отдельно, так как для их изготовления, как правило, требуются специальные станки и навыки обращения с таковыми. Продаются эти элементы по невысокой цене. В том числе, можно воспользоваться досками объявлений.

Грануляторы для комбикорма своими руками: этапы сборки

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

- Свариваем основу для гранулятора. Она должна быть достаточно прочной, чтобы выдерживать все вибрации аппарата. Многие приделывают к ней колеса для удобства перемещения. А при желании, можно оставить ее неподвижной.

- Из уголков можно приварить каркас, который будет крепить корпус и электродвигатель.

- Корпус гранулятора выполняется из жестяных труб или ведер. Корпус делится на две части. В верхней части сырье подается на шнек (по принципу мясорубки) или на плоскую матрицу. А в нижней части располагаются уже гранулы.

- Для вывода гранул в нижней части корпуса устанавливается желоб.

- Под корпусом устанавливается редуктор, который можно снять с заднего моста старой Лады.

- К редуктору крепится электродвигатель.

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным.

Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Гранулы из опилок: этапы производства

Проблемой при изготовлении пеллет из опилок в домашних условиях может стать потребность в дополнительном оборудовании. Вы можете собрать отличный пеллетайзер своими руками, но важно помнить о дополнительных этапах производства пеллет.

При работе с гранулятором нужно соблюдать правила техники безопасности

При работе с гранулятором нужно соблюдать правила техники безопасности

Схема этапов, через которые опилки проходят перед гранулированием:

- Крупное дробление. Опилки и щепки могут быть крупными и сырыми, то есть непригодными для изготовления пеллет. Поэтому первым этапом будет дробление. На выходе размеры древесных отходов не должны превышать 1,25 сантиметров в кубе.

- Второй этап – сушка. Опилки, которые лежали, например, под открытым небом могли подвергаться воздействию воды. Но даже если опилки складировались в специальных бункерах, уровень влажности для изготовления пеллет не должен превышать 8-13%.

- Следующий этап – мелкое дробление. Как правило, используются дробилки молоткового типа. На выходе размеры опилок не превышают 1,5 мм и 4 мм – для производственных низкосортных пеллет.

- Далее происходит само гранулирование. Для лучшего склеивания опилки увлажняют. Для мягких пород дерева используют воду, для твердых – горячий пар. Лучше всего склеиваются породы с высоким содержанием смолы.

- Пятый этап – прессование опилок. На этом этапе происходит само гранулирование.

- Теперь опилки нужно остудить, так как после процесса гранулирования, из-за давления, их температура может достигать 80-ти градусов. При такой температуре они легко крошатся.

- Отсеиваются опилки, которые не спрессовались, и, для удобства, гранулы фасуются.

Учитывая прохождение всех этих этапов, можно сделать вывод, что процесс изготовления пеллет в домашних условиях процесс достаточно трудоемкий.

Однако при использовании опилок, которые подходят по стандартам влажности и размеров, можно использовать только пеллетный гранулятор.

Шнековый гранулятор из мясорубки: компоненты

Если в вашем доме валяется без дела старая механическая мясорубка, то на ее основе может получится отличный самодельный шнековый гранулятор. К сожалению, на переработку твердого сырья она непригодна, но отлично подойдет для переработки травы и сена.

Чтобы создать гранулятор из мясорубки, потребуется:

- Механическая мясорубка;

- Матрица, изготовленная отдельно. Размеры гранул соответствуют размерам матрицы;

- Нож для обрезания гранул;

- Колесо для вращения шнека;

- Ремень, соединяющий двигатель и колесо, вращающее шнек;

- Два шкива для уменьшения/увеличения скорости вращения шнека;

- Электродвигатель.

Колесо, которое вращает шнек, не должно иметь зубья, так как при затруднении работы механизма, ремень должен пробуксовывать.

Среди преимуществ шнекового гранулятора из мясорубки стоит отметить небольшую стоимость и компактность

Конечно, гранулятор из мясорубки не обладает достаточной мощностью, для создания пеллет, но вполне подходит для изготовления гранул из мягких кормов. Мясорубка в связке с электродвигателем станет отличным помощником для переработки травы и сена в гранулы. Это, в свою очередь, позволит лучше сохранить корм, а также эффективнее накормить мелкий скот и птиц.

Что можно гранулировать

Когда гранулятор уже готов к работе, уместно задать вопрос: что можно гранулировать? На больших заводах и утилизирующих станциях давно перерабатывают в гранулы пластик. В домашних условиях мы далеки от этих экспериментов.

При помощи грануляторов, сделанных своими руками, можно перерабатывать на корм и отопление следующие материалы:

- Смеси прикорма для рыб;

- Смесь измельченных круп для скота;

- Траву;

- Сено;

- Солому для отопления;

- Опилки и щепки;

- Шелуху гречихи подсолнечника и риса.

Изготовление гранул из шелухи и соломы зерновых культур позволяет сельхозпредприятиям утилизировать отходы и производить экологически чистое топливо. Фермеров привлечет идея прессовать травяные гранулы для скота. Возможность утилизации опилок полезна деревообрабатывающим предприятиям.

Гранулятор из мясорубки своими руками (видео)

Создание гранулятора в домашних условиях позволит сэкономить на покупке заводской версии аппарата. Вы сможете использовать экологически чистое топливо для отопления вашего дома, не потратив ничего, кроме электроэнергии при создании гранул из опилок. Так как экологически чистое топливо и корм для скота являются востребованными на рынке, стоит задуматься об открытии собственного производства. Если вы ведете фермерское хозяйство, гранулятор поможет прокормить все поголовье, а излишки корма можно складировать или продать.

Добавить комментарий

teploclass.ru