Правила гранулирования разного сырья: главные особенности

Все больше людей и предприятий прибегает к помощи грануляторов или целых линий гранулирования отходов и кормов. А для производства качественных гранул нужно не только иметь работоспособную технику, но и знать правила гранулирования.

Требования к характеристикам исходного сырья для гранулированияВажные параметры, от которых будет зависеть и качество, и количество изготавливаемой продукции:

1. Фракция. Размер частичек должен соответствовать установленной матрице. Отличным вариантом станут фрагменты на 1–2 мм меньше, чем диаметр отверстий в матрице. Для подготовки любого сырья к гранулированию необходим измельчитель.

2. Влажность сырья. Оптимальный показатель влажности – до 15 %. Если он выше гранула получится рыхлой, будет быстро разваливаться и может испортится из-за попадания влаги или заплесневеть.

В результате, если после разжатия кулака:

• сырье рассыпается без комков – можно гранулировать;

• сохраняет форму комка – норма увлажнения превышена.

3. Гомогенность. Однородность смеси по всему объему, по составу, влажности и определенным размерам фракции. Обеспечить хорошую однородность помогает смеситель.

4. Чистота сырья. Подразумевается отсутствие в биомасе посторонних предметов: земли, камней, металлических частиц, всего того, что может привести к преждевременному выходу оборудования из строя.

Гранулирование комбикорма

Комбикорм состоит из измельченной смеси растительного и животного происхождения: зерновых и масличных культур, бобов, сена, соломы, зерноотходов, мясной и мясо-костной муки. Для нормального роста и развития животных стоит добавлять витамины, макроэлементы и аминокислоты.

Для нормального роста и развития животных стоит добавлять витамины, макроэлементы и аминокислоты.

Сначала надо определиться, для кого готовится гранулят. К примеру, для корма птицам подойдут гранулы диаметром 2–3 мм, а для кроликов — 4 мм, КРС и свиней – 6-8 мм.

Для гранулирования комбикорма используют грануляторы на:

- 4 кВт – производительность 70–150 кг/час;

- 7,5 кВт – производительность 200–300 кг/час;

- 11 кВт – производительность 250–350 кг/час;

- 22 кВт – производительность 600–1000 кг/час.

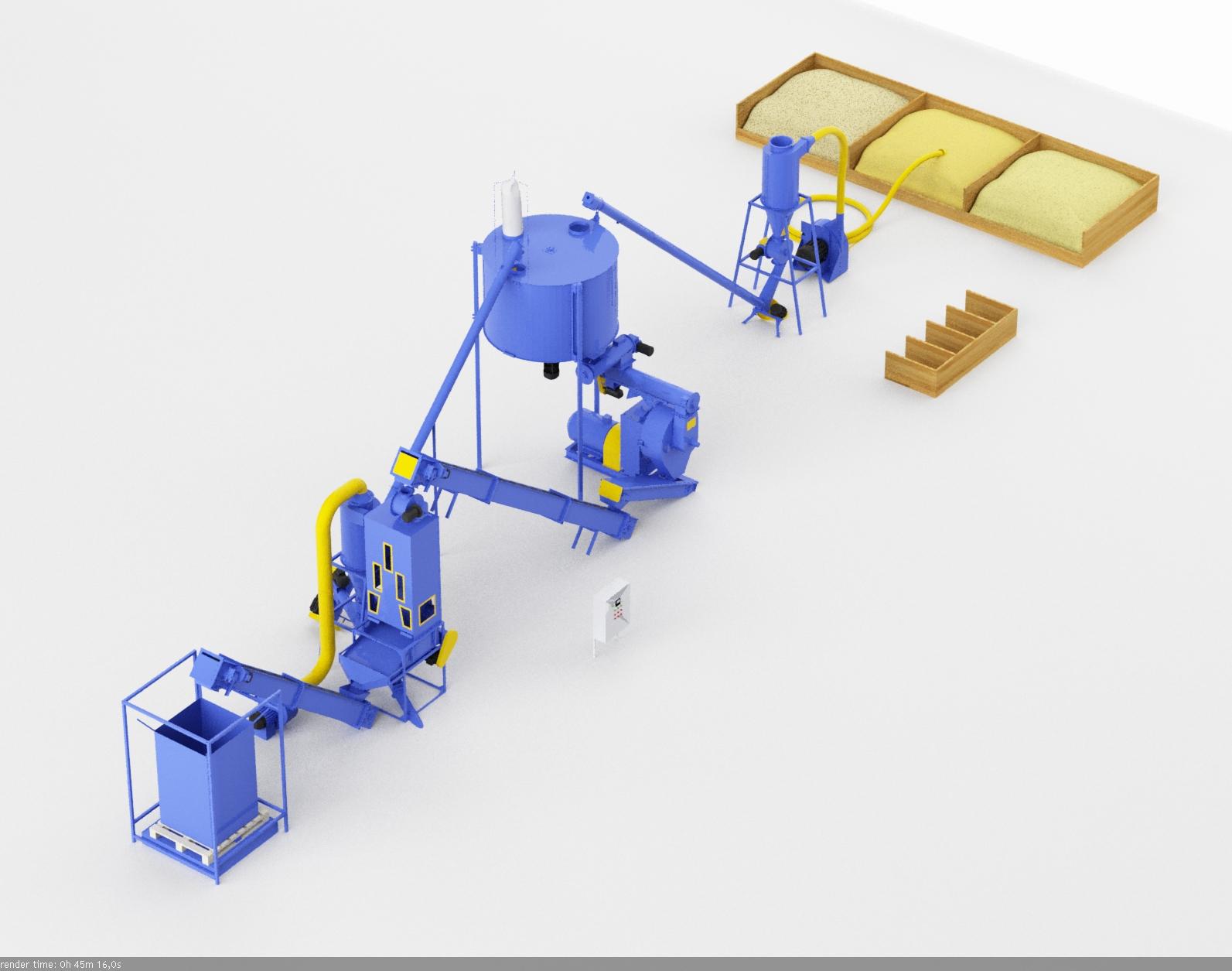

В составе полуавтоматизированной линии гранулирования кормов подойдут грануляторы с мощностью двигателя на 11 и 22 кВт.

Для каждого вида животных нужно использовать особенный рецепт комбикорма, который соответствует их потребностям. К примеру, для индюков максимальный процент добавления соли на 90% ниже, чем для кур. Подходящий рецепт наши покупатели получают вместе с оборудованием.

Гранулирование опилок

Опилки образуются в результате измельчения древесины. Лесопилки, фабрики по изготовлению мебели регулярно производят такие отходы. Это хорошее биотопливо, имеющее высокую теплотворность и низкую стоимость. Гранулы из древесных опилок используют в домашних пиролизных котлах, а также в промышленных.

Основа топливных пеллет — хвойные или дубовые опилки, только они содержат достаточно большое количество лигнина (природного клея). Их можно использовать в чистом виде. Остальные породы гранулируются только если в рецепте содержится не меньше 60% хвои либо дуба.

Для тех, кто предпочитает гранулировать древесные отходы (опилки из сучков, корней, тонких веток) либо перерабатывает граб, ясень, акацию, есть более дешевый рецепт. В качестве цементирующего состава в опилки добавляют 10-20% отходов сои, рапса, подсолнуха.

Для переработки данного сырья подойдет гранулятор с мощностью двигателя 15-22 кВт. Выход гранул – 100-250 кг/час. Когда опилок много, лучше подобрать линию гранулирования топливных пеллет, которая автоматизирует процесс.

Выход гранул – 100-250 кг/час. Когда опилок много, лучше подобрать линию гранулирования топливных пеллет, которая автоматизирует процесс.

Еще одним видом дешевого топлива является сырье из обрезков древесноволокнистых плит (МДФ, ХДФ, ОСП). По сравнению с древесными гранулами зольность такой биомассы немного выше. Но зато грануляция остатков позволяет избавиться от мусора на предприятии и снизить расходы на отопление помещений.

МДФ и подобные материалы уже содержат природный клей, поэтому добавлять к ним дубовые/сосновые опилки не понадобится. Но оборудование потребуется особенное. При заказе гранулятора в “Артмаш” достаточно указать тип сырья и на заводе для вас подберут угол зенковки каналов матрицы и ее толщину, а также обеспечат подходящую длину пеллеты.

Гранулирование соломы и шелухи семечек

Солома представляет собой сухие стебли зерновых культур. Пеллеты из нее используют как топливо, хотя по сравнению с гранулированными опилками, их показатель теплотворности немного ниже.

В чистом виде солома и шелуха семян подсолнечника гранулируются плохо. Чтобы пеллеты получались плотными и гладкими, необходимо добавлять в сырье 10-15% отходов сои, рапса, подсолнечника (серцевина, амброзия, стебли). В некоторых случаях рекомендуют крахмал, но такое связующее обходится дороже.

Кормовые гранулы из соломы не делают, для этого лучше подходит сено (скошенные и высушенные стебли и листья травянистых растений).Изготавливая кормовую смесь по рецептуре, к измельченному сену добавляют зерновые, различные витамины, премиксы и все компоненты соединяют в смесителе.

Для переработки сена, соломы и лузги подходят грануляторы с мощностью двигателя 11 кВт и 22 кВт. В первом случае производительность составит 100 кг/час, во втором – 250–300 кг/час. Смесь подходит для получения гранул диаметром от 6 до 8 мм.

Зерноотходы – это шелуха, семена сорных растений, частицы листьев и стеблей, поврежденные и слишком мелкие зерна. Они образуются при первичной переработке зерновых: сушке, очистке и сортировке.

Зерноотходы пшеницы, ржи, овса, других пищевых культур имеют высокую питательную ценность, поэтому применяются для производства гранулированных кормов. Зерноотходы технических культур (рапса, сои) обладают высокой теплотворностью (19 МДж/кг или 4600 ккал/кг) и низкой зольностью (8%), их используют в качестве дешевого топлива.

Для переработки зерноотходов подойдет гранулятор с мощностью двигателя от 2,2 кВт до 22 кВт. Влажность сырья – 10-15%. В зависимости от дальнейшего использования, размер гранул может варьировать от 6 до 8 мм. Производительность грануляторов при переработке зерноотходов от 80 кг/час (для бытовых) до 500 кг/час (для промышленных моделей).

Отходы подсолнуха (стебли, волокнистая сердцевина, амброзия) отлично перерабатываются в топливные пеллеты. Если раньше их просто сжигали на полях, то сейчас используют для отопления собственного производства или даже продают.

Если раньше их просто сжигали на полях, то сейчас используют для отопления собственного производства или даже продают.

Для гранулирования отходов подсолнуха подойдут грануляторы на:

- 7,5 кВт – производительность 150–250 кг/час;

- 11 кВт – производительность 200–300 кг/час;

- 22 кВт – производительность 400–500 кг/час.

Топливные пеллеты из чистых отходов подсолнечника содержат жир, поэтому пригодны не для всех котлов. Лучше всего использовать такие остатки в качестве добавки к трудногранулируемым опилкам или соломе.

Мы рассказали только об особенностях самого распространенного сырья для гранулирования. Если вы работаете с другой биомасой, можете посоветоваться с нашими менеджерами. На производстве уже опробовали в работе более 50-ти рецептов смесей из самого разного сырья (сухофрукты, помет, хвоя, глина), поэтому мы точно сможем вам помочь.

%PDF-1.

%PDF-1. 4

%

1 0 obj

>/Metadata 5 0 R/OutputIntents[>]/Pages 3 0 R/StructTreeRoot 7 0 R/Type/Catalog>>

endobj

5 0 obj

>stream

2011-02-02T02:26:36+07:002011-02-02T02:26:36+07:002011-02-02T02:26:36+07:00Microsoft® Office Word 2007application/pdf

4

%

1 0 obj

>/Metadata 5 0 R/OutputIntents[>]/Pages 3 0 R/StructTreeRoot 7 0 R/Type/Catalog>>

endobj

5 0 obj

>stream

2011-02-02T02:26:36+07:002011-02-02T02:26:36+07:002011-02-02T02:26:36+07:00Microsoft® Office Word 2007application/pdf

Гранулирование комбикормов-Сельскохозяйственные корма

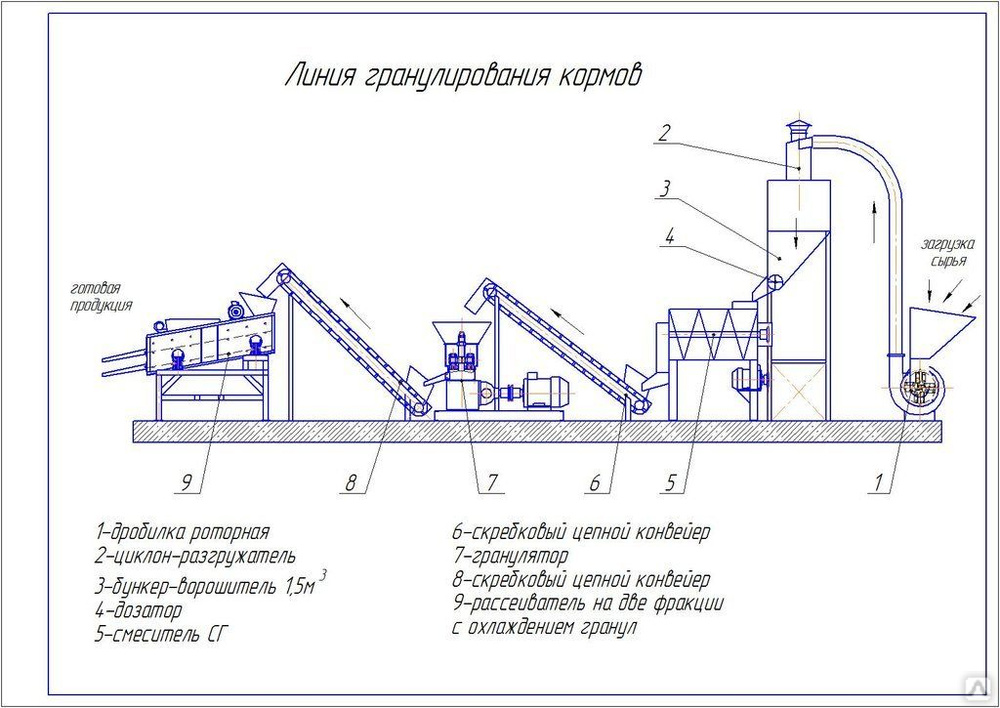

Комбикорма в гранулированном виде производят для всех видов животных, птицы и рыб. Качество гранулированных комбикормов должно соответствовать требованиям стандартов. Гранулирование комбикормов организуют на специальной линии основного производства или в отдельном цехе.

Качество гранулированных комбикормов должно соответствовать требованиям стандартов. Гранулирование комбикормов организуют на специальной линии основного производства или в отдельном цехе.

Линия используется для последовательного выполнения следующих задач:

- контроль рассыпного комбикорма на содержание металломагнитных и крупных примесей;

- пропаривание комбикорма и смешивания его с жидкими компонентами;

- прессование гранул;

- охлаждение гранул;

- просеивание гранул для отделения мелких частиц;

- измельчение гранул при выработке крупки;

- сортирование крупки;

- взвешивание готового продукта.

Па предприятиях, где передача рассыпных комбикормов на гранулирование происходит не в потоке, а из склада, рекомендуется для предотвращения повреждения пресса случайными примесями устанавливать просеивающие машины, в которых применяют решетные полотна № 60-80 или сетки проволочные № 5-7, и весы для взвешивания рассыпного комбикорма.

Выделение металломагнитных примесей из рассыпною комбикорма производят на магнитных сепараторах, магнитных колонках и др.

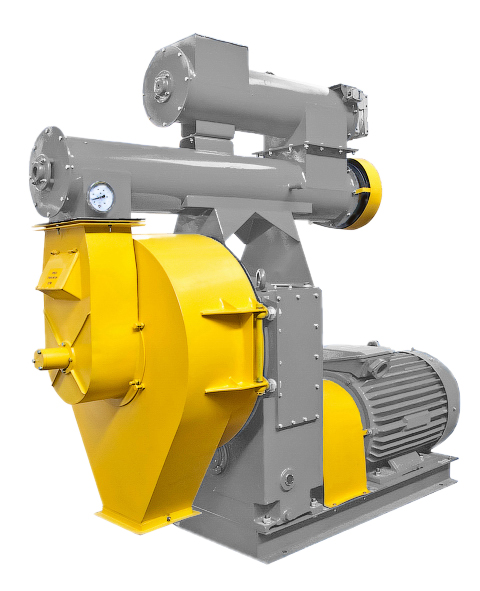

Гранулирование комбикормов осуществляют на установках типа Б6-ДГВ, ДГ отечественного производства, а также иностранных различных фирм. В состав установки входят пресс-гранулятор, охладитель, измельчитель, сепаратор.

В прессах-грануляторах рассыпной комбикорм подвергается пропариванию и прессованию в гранулы.

Пропаривание производится в смесителе пресса с целью нагрева и увлажнения рассыпного комбикорма, обеспечивающих формование гранул, меньший расход электроэнергии, санитарно-гигиеническую обработку и повышение усвояемости корма.

Одновременно в смеситель — пропариватель могут вводиться жир животный кормовой, меласса и другие жидкие компоненты.

Прессование комбикорма в гранулы осуществляют на кольцевых матрицах с разными размерами отверствий в зависимости от назначения комбикорма.

Рекомендуемые размеры отверстий (мм) матриц при гранулировании комбикормов:

- для птицы — 3,2-7,7мм;

- для рыб — 3,2-7,7мм;

- для свиней — 4,7-7,7мм;

- для крупною рогатого скота — 7,7-9,7;

- для лошадей — 9,7-12,7мм.

Режим работы установки для гранулирования должен обеспечить получение гранул, удовлетворяющих требованием нормативной документации.

Рекомендуемые параметры гранулирования комбикорма:

- влажность пропаренного комбикорма, % — 15 -18:

- температура пропаренного комбикорма, оС — 60-80;

- давление пара, кг/см3 — 2-5;

- расход пара, кг/т — 50-80;

- затор между валками и матрицей, мм — 0,2-0,4;

- температура гранул на выходе из пресса, °С — 65-95.

Каждая матрица должна эксплуатироваться со своими валками. При замене матрицы должны менять и валки. Приработка новой матрицы должна проводиться новыми валками. Для приработки матрицы готовят пусковую смесь (около 100 кг), состоящую из 87% комбикорма. 3% мелассы. 5% жира и 5% сеянного песка. Вода добавляется в количестве 3-5%. Смесь вручную (совковой лопатой) подают в прессующую камеру. Операция приработки продолжается до получения глянцевых гранул (30-90 мин).

Охлаждение гранул проводится в охладителях (входящих в комплект установки для гранулирования). Температура поступающих гранулированых комбикормов не должна превышать температуру окружающей среды более, чем на 10 градусов, а влажность гранул составлять не более 14,5%.

Гранулы после охлаждения просеивают на машинах с установкой полотна решетного № 20-25 или проволочной сетки №1,8-2 для качественного отделения мучнистых частиц и крошки подают в склад .

Выработка гранулированных комбикормов возможна без применения пара при использовании воды, мелассы или других жидких связующих добавок.

При гранулировании комбикормов с применением воды рассыпной комбикорм увлажняют на 3-4%. Влажность прессуемой смеси должна быть в пределах 16-17,5%. Охладительную колонку разделяют на две зоны: верхняя — для сушки, нижняя -для охлаждения гранул.

Режим сушки и охлаждения:

- расход теплоносителя на 1 т продукции, м3 —2500-3000;

- расход воздуха на охлаждение 1 т продукции, м3 — 1500-2500;

- температура теплоносителя на входе в сушильную камеру, °С: для гранул диаметром 4,7 мм — 60-80; для гранул диаметром 7,7 мм — 80-100;

- скорость фильтрации воздуха в сечении колонки, м/с — 0,4-0,5;

- продолжительность сушки, минут: для гранул диаметром 4,7 — 6 мм; для гранул диаметром 7,7 — 8 мм;

- продолжительность охлаждения, мин — 5-6.

- Гранулирование комбикормов для кроликов с большим содержанием (до 40%) травяной муки (волокнистого компонента) осуществляют с обязательным вводом мелассы или бентонита при режимах:

- давление пара, мПа —0,28-0,33;

- расход пара при использовании мелассы, кг/т —40-60:

- расход пара при использовании бентонита, кг/т — 60-80.

Комбикорма для молодняка птицы, свиней, рыбы, кроликов допускается вырабатывать в виде крупки, гранулометрический состав которой для различного возраста указан в действующей нормативной документации.

Крупка представляет собой готовый продукт, который получают в результате измельчения гранулированного комбикорма диаметром 4,7-7,7 миллиметров на валковых измельчителях.

В зависимости от необходимой фракции комбикорма между валками устанавливают зазор:

- для цыплят-бройлеров 1-го периода зазор составляет 0,4-0,5 мм;

- для цыплят-бройлеров 2-го периода — 0,7-1,0 мм;

- для кур-несушек — 1,0-1,5 мм;

- для мальков рыбы — 0,1-0,5 мм.

Для измельчения гранул в линии имеется возможность установки вальцовых станков.

Измельченные гранулы сортируют на просеивающих машинах с двумя ситами — сход верхнего сита возвращают на повторное измельчение, сход нижнего — готовая продукция, проход нижнего сита направляют на повторное гранулирование.

При выработке крупки для сельскохозяйственной птицы, удовлетворяющей по крупности требованиям стандарта, в сепараторах типа А1-БЛС и А1-БИС устанавливают:

в верхних рамах:

- при выработке комбикормов для кур-несушек и цыплят-бройлеров 2-го периода сита пробивные №60 и №55 с отверстиями диаметром 6,0 и 5,5 миллиметров или сетки проволочные №5,0 и №4,5 с ячейками размером 5,0 х 5,0 и 4,5 х 4,5 мм;

- при выработке комбикормов для цыплят-бройлеров 1-го периода сита пробивные №50 и №40 с отверстиями диаметром 5,0 и 4,0 миллиметров или сетки проволочные №4 и №3,5 с ячейками размером 4,0 х 4,0 и 3,5 х 3,5 мм;

- в нижних рамах — сита пробивные с отверстиями диаметром 2,0 мм или сетки проволочные с ячейками размером 1,8 х 1,8 мм.

При производстве крупки для мальков рыб используются рассевы (1РШ-4М и др.). При получении крупки № 3 (для мальков) в рассеве устанавливается пакет рамок с проволочными сетками с ячейками размером 0,63 х 0,63 и 0,4 х 0,4 мм; крупки № 4 (для мальков) — рамки с сетками размером ячеек 1,0 х 1,0 и 0,63 х 0,63 мм; крупки №5 (для сеголеток) — 1,6 х 1,6 и 1,0 х 1,0 мм; крупки №6 (для годовиков) — 2,5 х 2,5 и 1,6 х 1,6 мм.

Первый сход направляется на доизмельчение, второй является готовым продуктом, а проход направляется на повторное гранулирование.

С целью увеличения выхода крупки рекомендуется крупные частицы, получаемые сходом верхнего сита, направлять на отдельную измельчающую машину.

В случае, если требованиями стандарта или потребителя разрешается выпуск крупки без отбора мелкой фракции, то сортирование измельченных гранул производится на одном сите с направлением схода на повторное измельчение.

При правильном режиме работы установки для гранулирования выход крупки должен быть не менее 70%.

Комбикорм выравненной крупности — новый вид продукции, вырабатываемый по техническим условиям на определенную партию или определенный срок выработки, утвержденным директором предприятия, согласованным с потребителем и зарегистрированным в местном ЦСМ.

Комбикорм выравненной крупности представляет собой однородную смесь крупных частиц рассыпного комбикорма и крупки из гранул мелкой фракции комбикорма, характеризуется пониженным содержанием мелких и пылевидных частиц. Предназначен в первую очередь для кур-несушек, но также и остальной сельскохозяйственной птицы и свиней.

Комбикорм выравненной крупности вырабатывают на переоборудованной линии гранулирования рассыпного комбикорма по отдельному технологическому регламенту. Переоборудование линии гранулирования осуществляется с возможностью выработки как комбикорма выравненной крупности, так и крупки из гранул по традиционной технологии. При этом производительность линии возрастает на 60-80% по сравнению с выработкой крупки из гранул и снижается расход электроэнергии на 40-50%. расход пара — на 35-40%.

расход пара — на 35-40%.

Линия гранулирования комбикормов.

Предприятия, которые занимаются производственным изготовлением комбикормов, пользуют в собственной деятельности полосы для гранулирования комбикормов, дозволяющие формировать комбикорм в гранулки . Данный процесс хода происходит следующим методом образа : составляющие для будущего комбикорма подвергаются использованию в прессах под высочайшим давлением, а затем они складываются в гранулы необходимого размера. Линии по гранулированию комбикормов Линии гранулирования комбикормов производят целый процесс за 4 этапа. Первый этап-это измельчение. В по ходу него кормовой материал подвергается наибольшему измельчению, для того чтобы без всяческих затруднений он прошел через прессующий узел полосы гранулирования комбикормов и готовый продукт полностью соответствовал инициативным стандартам свойства . Измельчение кормового материала исполняется при поддержки дробилок, которые бывают 2-х типов: решетные и дековые. Решетные молотилки измельчают сумму веса при поддержки молотков и дек, в последствии этого продукт проходит через сито (при поддержки ротора) в бункер хранения либо кормосмеситель. Дековые молотилки измельчают кормосмесь при поддержки молотков, которые вертятся в камере. Транспортировка продукта до места хранения либо смешивания исполняется так же как и в решетных молотилках . Второй этап-прессование. Процесс протекает в грануляторе, перед его началом в агрегат установка запускается жаркий пар, для того чтобы кормовая сумма веса хорошо склеивалась. Третий этап-охлаждение. Между роликами прессующей камеры гранулятора и матрицей появляется давление, под которым и исполняется охлаждение продукта. В итоге, податливые и жаркие гранулы становятся жесткими . Далее, комбикорм просеивают, а остатки отсылают на повторное прессование. Завершающий этап-фасовка комбикорма в изготовленные из пластмассы пакеты. Производство комбикормов Линии гранулирования комбикормов обеспечены пресс-гранулятором и бункером-ворошителем, который находится меж накопительным бункером и прессом, что дает возможность обеспечить непрекращающийся непрерывно и целостный процесс хода гранулирования.

Решетные молотилки измельчают сумму веса при поддержки молотков и дек, в последствии этого продукт проходит через сито (при поддержки ротора) в бункер хранения либо кормосмеситель. Дековые молотилки измельчают кормосмесь при поддержки молотков, которые вертятся в камере. Транспортировка продукта до места хранения либо смешивания исполняется так же как и в решетных молотилках . Второй этап-прессование. Процесс протекает в грануляторе, перед его началом в агрегат установка запускается жаркий пар, для того чтобы кормовая сумма веса хорошо склеивалась. Третий этап-охлаждение. Между роликами прессующей камеры гранулятора и матрицей появляется давление, под которым и исполняется охлаждение продукта. В итоге, податливые и жаркие гранулы становятся жесткими . Далее, комбикорм просеивают, а остатки отсылают на повторное прессование. Завершающий этап-фасовка комбикорма в изготовленные из пластмассы пакеты. Производство комбикормов Линии гранулирования комбикормов обеспечены пресс-гранулятором и бункером-ворошителем, который находится меж накопительным бункером и прессом, что дает возможность обеспечить непрекращающийся непрерывно и целостный процесс хода гранулирования. Кроме того, бункер-ворошитель избавляет от проблемы слеживания и прилипания смеси к стенкам. Принцип работы пресс-гранулятора заключается в следующем: в смеситель поступает комбикормовая масса, которая увлажняется в нем паром до оптимальной кондиции для гранулирования. После этого, ее направляют в камеру прессования, где из смеси образуются гранулки . Далее, готовый продукт попадает на нож и ломается. Извлечение корма из полосы по гранулированию комбикормов исполняется через патрубок кожуха.

Кроме того, бункер-ворошитель избавляет от проблемы слеживания и прилипания смеси к стенкам. Принцип работы пресс-гранулятора заключается в следующем: в смеситель поступает комбикормовая масса, которая увлажняется в нем паром до оптимальной кондиции для гранулирования. После этого, ее направляют в камеру прессования, где из смеси образуются гранулки . Далее, готовый продукт попадает на нож и ломается. Извлечение корма из полосы по гранулированию комбикормов исполняется через патрубок кожуха.

Гранулирование комбикормов

Гранулированные комбикорма имеют, как правило, форму небольших цилиндриков диаметром от 2,4 до 20 мм, длина их обычно не превышает 1,5…2 диаметров. Размеры гранул зависят от их применения. Мелкие гранулы предназначены в основном для молодняка птиц (цыплят, утят и т. д.), гранулы размером около 5 мм используют для взрослой птицы, рыбы, крупные гранулы — для крупного рогатого скота, свиней, лошадей.

Каждая гранула представляет собой полный набор всех питательных веществ, заключенных в комбикорме, тогда как при кормлении рассыпным комбикормом птицы едят только то, что им нравится, оставляя часть комбикорма. Гранулированные комбикорма также важны для жвачных животных и свиней. Удобны гранулы для рыб, так как целая гранула долго может находиться в воде, сохраняя питательные вещества.

Гранулированные комбикорма также важны для жвачных животных и свиней. Удобны гранулы для рыб, так как целая гранула долго может находиться в воде, сохраняя питательные вещества.

Некоторые исследователи считают, что благодаря высокой температуре и увлажнению при пропаривании и прессовании повышается питательность комбикорма вследствие декстринизации крахмала и частичной денатурации белков. В то же время имеются данные о частичном разрушении некоторых аминокислот, например метионина, частичном снижении количества биологически активных веществ. Однако результаты кормления гранулированными комбикормами птиц и животных говорят о том, что такие комбикорма не хуже, чем рассыпные. Многие исследования свидетельствуют о более высокой питательной ценности гранулированных комбикормов.

Гранулированные комбикорма имеют еще одно важное достоинство — повышенную объемную массу, хорошо транспортируются механическим и пневматическим транспортом без нарушения однородности, удобны для бестарных перевозок и полной механизации раздачи корма на фермах. Гранулированный комбикорм лучше хранится, в процессе гранулирования возможно частичное обеззараживание комбикорма.

Гранулированный комбикорм лучше хранится, в процессе гранулирования возможно частичное обеззараживание комбикорма.

На комбикормовых заводах применяют два способа производства гранулированных комбикормов — сухой и влажный. При первом способе сухие рассыпные комбикорма перед прессованием пропаривают, иногда добавляют в них жидкие связующие добавки (мелассу, гидрол, жир и т. д.). При влажном способе в комбикорм добавляют горячую воду (70…80°С) в количестве, обеспечивающем получение теста с влажностью 30…35 %, затем из теста формуют гранулы, сушат и охлаждают.

Гранулирование сухим способом. Для этого используют пресс с вращающейся кольцевой матрицей. Наиболее распространены установки ДГ производительностью до 10 т/ч и прессы ДГВ и ДГЕ, имеющие несколько большую производительность. В комплект установки входят пресс-гранулятор, охладительная колонка, измельчитель гранул.

Вначале комбикорм поступает через питатель-дозатор в смеситель. Питатель-дозатор представляет собой шнек, который приводится во вращение электродвигателем через редуктор и вариатор, позволяющий увеличить или уменьшить подачу комбикорма в десять раз.

В лопастном смесителе установлены форсунки для подачи горячей воды или какой-либо связующей жидкости, а также камеры для подачи пара. Подготовленный комбикорм поступает в прессующую часть гранулятора, представляющую собой вращающуюся кольцевую матрицу и два прессующих ролика (в некоторых конструкциях — три).

Продукт в прессующей части затягивается в клиновидный зазор между вращающейся матрицей и валком, приводимым во вращение материалом, (за счет трения). При перемещении продукта в клиновидном зазоре происходит прессование материала, что увеличивает его плотность. В момент, когда напряжение сжатия превысит сопротивление материала, ранее запрессованного в фильеры матрицы, продукт, находящийся в клиновидном зазоре, начинает вдавливаться в фильеры и перемещаться в них. Процесс сопровождается выдвижением гранул за внешнюю поверхность матрицы, которое заканчивается в момент прохождения фильеры через сечение, где клиновидный зазор имеет наименьшую высоту. Пройдя через фильеры, продукт принимает форму и размеры гранул с соответствующей плотностью и прочностью. При выходе из матрицы гранулы срезаются двумя ножами, приближая или отодвигая которые можно регулировать длину гранулы. Прочность гранул можно изменять различной подготовкой продукта, изменением зазора между валком и матрицей.

При выходе из матрицы гранулы срезаются двумя ножами, приближая или отодвигая которые можно регулировать длину гранулы. Прочность гранул можно изменять различной подготовкой продукта, изменением зазора между валком и матрицей.

В результате пропаривания и выделения тепла при прессовании гранулы выходят из пресса с температурой до 80 °С. Горячие гранулы непрочны, легко раздавливаются и разрушаются. Поэтому сразу же после выработки их охлаждают в охладительной колонке до температуры не более чем на 5…10°С выше температуры окружающей среды.

Эффективность гранулирования определяют содержанием мелкой фракции, проходящей через сита с отверстиями 0 2 мм, причем количество ее не должно превышать 5 %.

После охлаждения гранулы просеивают на ситах, так как наличие мелкой фракции вызывает потери и перерасход комбикорма. Размер отверстий сит обычно выбирают 0,2…2,5 или № 1,6…2 мм для металлотканых сит.

Эффективность работы прессов определяется их производительностью, коэффициентом полезного действия, удельным расходом энергии на прессование.

Коэффициент полезного действия пресса представляет собой отношение количества целых гранул ко всему продукту, получаемому после прессования. Чем выше прочность гранул, тем выше и коэффициент полезного действия. Прочность гранул является важным показателем их качества. Если гранулы недостаточно прочны, то они разрушаются при транспортировании, загрузке в бункера, хранении, перевозках.

Получение достаточно прочных гранул обеспечивается физико-химическими свойствами прессуемого продукта, параметрами прессования.

Рациональная подготовка продуктов к прессованию существенно влияет как на прочность гранул, так и на их выход, коэффициент полезного действия, производительность и расход энергии.

Наиболее эффективный способ подготовки продукта — пропаривание, которое пластифицирует продукт, повышает его температуру, что облегчает прохождение продукта через фильеры. Оптимальными параметрами подготовки продукта являются его увлажнение до 15…16 % и прогрев до 75…80 °С при давлении пара в магистрали 0,2…0,4 МПа. Высокая температура может привести к некоторой модификации химических веществ, например частичной клейстеризации и декстринизации крахмала, денатурации белков и т. д., что способствует лучшему образованию гранул.

Высокая температура может привести к некоторой модификации химических веществ, например частичной клейстеризации и декстринизации крахмала, денатурации белков и т. д., что способствует лучшему образованию гранул.

Важное значение имеют так называемые связующие вещества, которые вводят не только для повышения прочности гранул, но и для сокращения расхода пара, энергии, повышения производительности. В качестве таких веществ используют чаще всего жидкие продукты, такие, как жир, гидрол, меласса и др., и порошкообразные — бентониты. Некоторые из перечисленных веществ повышают питательную ценность комбикормов (жир, меласса), обогащают комбикорма микроэлементами (бентониты). Количество добавляемых связующих веществ обычно невелико — до 3 %. Однако в рецепты некоторых комбикормов для птиц рекомендуется вводить большое количество жира—до 6%. Жир, введенный в количестве более 3’%, перестает быть связующим компонентом. Более того, при вводе большего количества жира снижаются производительность пресса и прочность гранул. В таком случае возможно применение другого связующего вещества, например бентонита, что позволяет улучшить процесс гранулирования комбикорма.

В таком случае возможно применение другого связующего вещества, например бентонита, что позволяет улучшить процесс гранулирования комбикорма.

При использовании связующих веществ комбикорм можно не пропаривать, однако лучшие результаты получают при одновременном применении связующих веществ и пропаривания.

На эффективность прессования влияет также дисперсность комбикорма. Работа комбикормовых заводов показала, что комбикорм со средним размером частиц около 1 мм образует более прочные гранулы при относительно высокой производительности пресса. Образованию прочных гранул способствует рациональный размер рабочего зазора между валком и матрицей. Умеренно прочные гранулы могут быть получены при зазоре 0,2…0,4 мм. При зазорах меньших размеров быстро изнашиваются «матрицы и валки, при большем — гранулы получаются более прочными, но производительность пресса снижается.

Снижению потребления энергии, повышению производительности способствуют рациональная форма и расположение фильеров в матрице, а также их состояние. Высокая чистота внутренней поверхности канала является важным условием нормальной работы прессов. Шероховатая поверхность фильеры увеличивает коэффициент трения продукта о стенки, повышает давление прессования, снижает производительность пресса.

Высокая чистота внутренней поверхности канала является важным условием нормальной работы прессов. Шероховатая поверхность фильеры увеличивает коэффициент трения продукта о стенки, повышает давление прессования, снижает производительность пресса.

При использовании новой матрицы ее сначала прирабатывают, пропуская смесь комбикорма, песка и масла. При хранении матрицы, если она в течение долгого времени остается в нерабочем состоянии, требуется ее консервация, заключающаяся в заполнении отверстий смесью масла и отрубей.

Гранулирование влажным способом. Применяют этот способ значительно реже. Исследования показывают, что влажный способ наиболее удобен для получения комбикорма для рыбы. Гранулируют комбикорм в специальных прессах.

Схема гранулирования включает автоматические весы, просеивающую машину с ситами. Комбикорм, пройдя магнитную защиту, поступает в пресс, куда также подают горячую воду. Полученные гранулы высушивают в калориферной сушилке, затем охлаждают в колонке и контролируют в просеивающей машине, где отделяют мелкие фракции. Мелкие частицы, полученные проходом через сита с отверстиями 0,2…2,5 мм, возвращают на повторное гранулирование. Исследования процесса влажного гранулирования показали, что на производительность пресса и энергоемкость влияют влажность теста, температура, состав и крупность комбикорма. Величина оптимальной влажности теста зависит от материала, из которого изготовлена матрица. С увеличением влажности уменьшаются удельная энергоемкость процесса, плотность и объемная масса гранул. Снижение удельной энергоемкости при увеличении влажности объясняется повышением пластичности комбикорма, снижением коэффициента трения о стенки матрицы и прессующего шнека, а уменьшение плотности — снижением давления прессования. При низкой влажности комбикорма (16…20 %) могут быть получены гранулы, плотность которых менее 1000 кг/м3. Применение фторопластовых вкладышей в матрице улучшает прессование. Повышение температуры воды приводит к повышению технологических показателей, увеличению плотности и объемной массы гранул, но несколько снижает их водостойкость.

Мелкие частицы, полученные проходом через сита с отверстиями 0,2…2,5 мм, возвращают на повторное гранулирование. Исследования процесса влажного гранулирования показали, что на производительность пресса и энергоемкость влияют влажность теста, температура, состав и крупность комбикорма. Величина оптимальной влажности теста зависит от материала, из которого изготовлена матрица. С увеличением влажности уменьшаются удельная энергоемкость процесса, плотность и объемная масса гранул. Снижение удельной энергоемкости при увеличении влажности объясняется повышением пластичности комбикорма, снижением коэффициента трения о стенки матрицы и прессующего шнека, а уменьшение плотности — снижением давления прессования. При низкой влажности комбикорма (16…20 %) могут быть получены гранулы, плотность которых менее 1000 кг/м3. Применение фторопластовых вкладышей в матрице улучшает прессование. Повышение температуры воды приводит к повышению технологических показателей, увеличению плотности и объемной массы гранул, но несколько снижает их водостойкость. С повышением крупности рассыпного комбикорма снижается расход энергии на гранулирование и повышается плотность гранул.

С повышением крупности рассыпного комбикорма снижается расход энергии на гранулирование и повышается плотность гранул.

Гранулы сушат в калориферных сушилках ВШ-2 подогретым воздухом при температуре 100…110 °С и скорости движения 3,5…4 м/с. После охлаждения гранулы сортируют. Недостаток существующей схемы малая производительность линии — до 0,5 т/ч.

Сушат гранулы также в вибрационных сушилках. Виброкипящий слой создает условия, при которых поверхность частиц равномерно обдувается, в результате чего скорость сушки увеличивается. Продолжительность сушки в виброкипящем слое невелика, поэтому нагрев продукта кратковременно и не разрушаются биологически активные вещества.

Влажное гранулирование дороже, чем сухое. Однако высокая эффективность кормов, полученных при влажном гранулировании, оправдывает дополнительные затраты. Опыты показали, что эффективность скармливания гранул, полученных влажным гранулированием, выше, чем сухим, на 18…21 %, кроме того, влажный способ позволяет получить гранулы с различными физико-химическими свойствами. В частности, можно изготовить гранулы, которые тонут в воде, плавают на поверхности, зависают в воде, т. е. медленно погружаются.

В частности, можно изготовить гранулы, которые тонут в воде, плавают на поверхности, зависают в воде, т. е. медленно погружаются.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Технология гранулирования комбикорма — AgroXXI

Технология производства гранулированного комбикорма существенно отличается в зависимости от рецептуры. К основным этапам производства некоторых видов комбикорма относятся:Измельчение. На данном этапе компоненты будущего корма измельчаются до определенной фракции. В зависимости от рецептуры, после измельчения компонентов корма получившаяся смесь может быть отправлена на просев и затем на повторное измельчение;

Дозирование и смешивание. На этом этапе происходит точное дозирование различных ингредиентов корма и их смешивание до однородной массы;

Гранулирование. После смешивания получившаяся однородная масса поступает в пресс-гранулятор, где и приобретает форму гранул.

Охлаждение, просев. Процесс гранулирования сопровождается высоким нагревом гранул до температуры свыше 100 °C, поэтому после выхода из гранулятора комбикорма их необходимо охладить до температуры окружающей среды. На этапе просева от гранул отделяются фракции несгранулированной смеси.

Фасовка готовой продукции. На этом этапе готовый гранулированный комбикорм фасуется в мешки или биг-бэги.

Какое оборудование необходимо, для того чтобы гранулировать комбикорм?

Оборудование для производства гранулированного комбинированного комбикорма включает в себя:

Ленточные конвейеры, нории. Осуществляют горизонтальную/вертикальную транспортировку сырья и гранулированного комбикорма;

Дробилки для зерна. Служат для измельчения сырья до фракции определенного размера.

Смесители кормовСмесители кормов. Необходимы для приготовления однородной кормовой смеси перед гранулированием.

Гранулятор комбикорма. Предназначен для формирования гранул из однородной смеси. Для небольших объемов производства, например, для применения в частных хозяйствах, существуют мини-грануляторы.

Для небольших объемов производства, например, для применения в частных хозяйствах, существуют мини-грануляторы.

Колонны охлаждения. Необходимы для охлаждения сырья перед фасовкой.

Весовой дозатор. Используется для дозирования готового гранулированного комбикорма перед упаковкой.

Парогенератор. Применяется при прессовании трудногранулируемого сырья.

Компания «АЛБ Групп» производит и реализует оборудование для комбикорма, осуществляет его монтаж и пусконаладку. Если вы хотите производить гранулированный комбинированный корм — звоните нам по телефону +7 (831) 410-85-25 или заполните форму на сайте http://albnn.com, и мы свяжемся с вами сами.

Наши специалисты готовы предложить вам как технологическую линию по производству комбикорма необходимой мощности, так и ее отдельные элементы.

Ключевые этапы гранулирования кормов

🔊 Слушать пост

Основная цель процесса гранулирования — преобразование мелких частиц в более плотную кормовую массу большей формы. Пресс-гранулятор прилагает усилия к кондиционированному кормовому затору для образования плотной кормовой массы. В большинстве случаев форма плотной кормовой массы будет цилиндрической или квадратной и будет больше по размеру по сравнению с кормом-затором. Основная цель процесса гранулирования — оптимизация физических свойств подаваемого затора. Ключевые преимущества гранулирования:

Пресс-гранулятор прилагает усилия к кондиционированному кормовому затору для образования плотной кормовой массы. В большинстве случаев форма плотной кормовой массы будет цилиндрической или квадратной и будет больше по размеру по сравнению с кормом-затором. Основная цель процесса гранулирования — оптимизация физических свойств подаваемого затора. Ключевые преимущества гранулирования:

- Минимизирует потери во время еды

- Животное предпочитает гранулы, потому что оно получает все смешанные питательные вещества в каждой грануле

iii.Увеличивает емкость хранения, потому что насыпная плотность гранул больше по сравнению с кормовой мешанкой

.- Снижает стоимость перевозки за счет увеличения пропускной способности на тот же объем

- Улучшает обработку кормов благодаря улучшенной сыпучести гранул

Процесс гранулирования на комбикормовом заводе прост для понимания, но его сложно выполнить. Поскольку оператор должен контролировать более одного технологического фактора. Когда эти факторы не контролируются должным образом, качество гранул (PDI) и производительность (TPH) пресса-гранулятора значительно ухудшаются.Современные грануляторы используют датчики и технологии автоматизации, чтобы упростить эту операцию, контролируя и поддерживая эти факторы процесса. Качество гранул и производительность пресса для гранул определяются не только процессом гранулирования.

Когда эти факторы не контролируются должным образом, качество гранул (PDI) и производительность (TPH) пресса-гранулятора значительно ухудшаются.Современные грануляторы используют датчики и технологии автоматизации, чтобы упростить эту операцию, контролируя и поддерживая эти факторы процесса. Качество гранул и производительность пресса для гранул определяются не только процессом гранулирования.

60% качества гранул определяется до того, как сусло попадает в кондиционер. 80% PDI определяется до того, как корм поступает в пресс для гранул. Это означает, что до того, как сусло поступает в пресс-форму для гранул, определяется качество гранул. Обратитесь к круговой диаграмме. Об этом сообщил доктор Кейт С. Бенке, профессор факультета зерновых наук и промышленности Университета штата Канзас.

Процесс гранулирования

Размягченная подача затора поступает в центр камеры гранулирования под действием силы тяжести. Самовращающиеся валки прикладывают силу к кондиционированному подаваемому затору и проталкивают матрицу для гранул. Эта сила вызвана из-за

Эта сила вызвана из-за

- зазор между валками и матрицей

- Характеристики поверхности валков

iii. физические свойства кормовой смеси

Матрица для гранул прикладывает силу сопротивления к подаваемому затору. Эта сила напрямую влияет на качество гранул (PDI) и производительность (TPH) пресса для гранул.Эти две силы противоположны друг другу. Но сила, создаваемая валками, должна быть больше, чем сила сопротивления, создаваемая матрицей для гранул. В противном случае это влияет на производительность (TPH). Тепло от трения генерируется в процессе гранулирования и передается на подачу затора. Разница температур кондиционированного сусла и горячих окатышей является показателем теплоты трения, генерируемой в головке окатышей.

Он должен быть на оптимальном уровне для достижения лучшего качества и производительности гранул. Избыточное тепло от трения указывает на твердость гранул.Высокое трение на матрице для гранул сокращает срок службы матрицы и валков. Горячие плотные гранулы выходят из пресс-формы для гранул. Ножи, закрепленные на периферии пресса для гранул, разрезают гранулу и определяют длину гранулы. См. Рисунок 1. Как показывает практика, длина гранулы может быть в два или три раза больше диаметра гранулы. Это также может быть принято в зависимости от требований животного.

Горячие плотные гранулы выходят из пресс-формы для гранул. Ножи, закрепленные на периферии пресса для гранул, разрезают гранулу и определяют длину гранулы. См. Рисунок 1. Как показывает практика, длина гранулы может быть в два или три раза больше диаметра гранулы. Это также может быть принято в зависимости от требований животного.

Качество гранул (PDI — индекс прочности гранул) по сравнению с производительностью (TPH — Тонны в час)

Существует возможность снижения производительности пресса для гранул (TPH) при улучшении качества гранул и наоборот.Достичь и того, и другого на самом высоком уровне — большая проблема. Но можно добиться оптимального уровня обоих факторов. Рекомендуется проводить научные исследования и принимать статистические решения, чтобы получить наилучшее соответствие критическим параметрам процесса измельчения, кондиционирования, гранулирования и критическим параметрам качества, таким как размер частиц, влажность кондиционированного затора, температура кондиционированного затора, соотношение L / d и т..jpg) Д.

Д.

Удельная энергия пресса-гранулятора

Процесс гранулирования является наиболее капитальным и энергоемким процессом при производстве кормов.Удельная энергия определяется как количество электроэнергии, необходимое для проталкивания одной тонны корма через гранулятор, и выражается в кВтч / тонну. Когда PDI увеличивается, удельная энергия также увеличивается. Следовательно, необходима оптимизация для минимизации затрат на гранулирование. Обратитесь к гистограмме.

- Роликовая регулировка

Идеальная регулировка роликов важна для максимальной производительности пресса-гранулятора и увеличения срока службы матрицы. Регулировка потерянного валка снижает производительность (TPH). Слишком жесткая регулировка валков сокращает срок службы штампа.Современные грануляторы оснащены технологией автоматической регулировки валков, чтобы исключить ручные ошибки при установке валков. Плохая настройка валков приводит к поломке штампа.

- Соотношение L / d (вставить изображение)

Матрица для гранул — ключевой компонент процесса гранулирования. Спецификация фильеры жизненно важна для производительности пресса-гранулятора и качества гранул. Обратитесь к изображению 2.

Спецификация фильеры жизненно важна для производительности пресса-гранулятора и качества гранул. Обратитесь к изображению 2.

D = диаметр гранулы

L = Эффективная длина

T = Общая толщина

X = Глубина зенковки

D = Входной диаметр

Степень сжатия = D2 / d2

Отношение производительности = L / d

PDI можно улучшить с помощью гранулы умирают с высоким отношением L / d.Выбор матрицы является ключом к достижению лучшего качества гранул и производительности.

- Положение пеллетного ножа

В грануляторах предусмотрено два ножа. Верхний нож разрезает гранулы из левого рулона. Точно так же нижний нож для правого рулона. Изношенный нож увеличивает количество мелких частиц на матрице для гранул. Рекомендуется периодически проверять состояние (остроту) ножа.

- Время удерживания пресс-формы

Корм дольше задерживается в фильере для гранул, при этом снижается скорость потока корма. Это улучшает PDI. Но в то же время снижает производительность.

Это улучшает PDI. Но в то же время снижает производительность.

Состав корма, размер частиц и кондиционирование имеют решающее значение для достижения лучшего качества гранул и высокой производительности. Такие факторы, как регулировка роликов, установка ножа и т. Д., Зависят от навыков оператора. Следовательно, операторы являются наиболее важным фактором в достижении хорошего качества гранул и высокой производительности. Операторы должны обладать знаниями о процессе пеллет и иметь возможность регулировать параметры процесса, такие как скорость потока, регулировка роликов, установка ножей, включение пара и т. Д.в зависимости от типа корма и местных условий.

Ссылки доступны по запросу

М. Канагарадж, Catalyst Techvisor Private Limited

Процесс гранулирования — La Meccanica B2blog

Гранулирование — это операция экструзионного формования термопласта. Фактически, во время этого процесса белки и сахара ингредиентов корма становятся пластичными при нагревании и разбавлении влагой. Гранулирование является ключом к производству высококачественных питательных кормов, так как они гарантируют, что рецептура корма находится в правильных количествах, чтобы удовлетворить потребности каждого животного в питании. Каждый кусочек гранулы будет иметь одинаковую рецептуру, гарантирующую, что вся масса кормится в соответствии с назначением.

Гранулирование является ключом к производству высококачественных питательных кормов, так как они гарантируют, что рецептура корма находится в правильных количествах, чтобы удовлетворить потребности каждого животного в питании. Каждый кусочек гранулы будет иметь одинаковую рецептуру, гарантирующую, что вся масса кормится в соответствии с назначением.

Система гранулирования состоит из нескольких различных машин, предназначенных для наиболее эффективного выполнения задачи гранулирования. Процесс гранулирования начинается с бункера, в котором хранится заторная смесь.

Оттуда сусло проходит через шнековый питатель, кондиционер и попадает в гранулятор.Эта машина обычно располагается на первом или основном уровне рабочего этажа. Горячее (около 85-90 ° C) экструдированное сусло (гранулы) под действием силы тяжести стекает в охладитель, где оно выдерживается в течение трех-шести минут при охлаждении и сушке потоком воздуха. Воздух проходит через массу гранул и проходит в пылеулавливающее устройство, такое как циклонный коллектор. Пыль из выпускного отверстия коллектора возвращается в бункер наверху гранулятора, где снова уплотняется в гранулы.

Воздух проходит через массу гранул и проходит в пылеулавливающее устройство, такое как циклонный коллектор. Пыль из выпускного отверстия коллектора возвращается в бункер наверху гранулятора, где снова уплотняется в гранулы.

Процесс гранулирования состоит из проталкивания мягкого корма через отверстия в металлической матрице для формования спрессованных гранул, которые затем разрезаются до заданного размера.Когда к «кондиционированным» ингредиентам корма применяется достаточно контролируемое сжатие, они образуют плотную массу, форма которой соответствует форме матрицы, к которой они прижимаются. Когда тепло и влага снова удаляются (сушатся и охлаждаются), чтобы выдерживать умеренно грубое обращение без чрезмерного разрушения, они сохраняют или повышают свою питательную ценность.

На современных комбикормовых заводах ингредиенты обычно хранятся в бункерах над системой взвешивания, состоящей из одного или нескольких весов. Те ингредиенты, которые имеют грубую консистенцию, такие как цельное зерно и другие волокнистые материалы, измельчаются в тонкую муку для облегчения процесса гранулирования и смешивания. Взвешенные количества каждого ингредиента тщательно перемешиваются в смесителе периодического действия и затем перемещаются в бункер над гранулятором. Внимание, перед смешиванием продукты необходимо измельчить.

Те ингредиенты, которые имеют грубую консистенцию, такие как цельное зерно и другие волокнистые материалы, измельчаются в тонкую муку для облегчения процесса гранулирования и смешивания. Взвешенные количества каждого ингредиента тщательно перемешиваются в смесителе периодического действия и затем перемещаются в бункер над гранулятором. Внимание, перед смешиванием продукты необходимо измельчить.

Экструзионная машина для кормов 600-700 кг / ч

Машина для гранулирования кормов с такой производительностью подходит для крупных хозяйств, а также для производства органических трав, химической промышленности и т. Д., А сырье содержит люцерну, органическую солому, куриный помет. , коровий навоз, овечий навоз, травяная мука, соломенная мука, кукурузный порошок, рисовая шелуха, пшеничные отруби и т. д. и могут смешиваться со всеми видами порошковых материалов.Потребность сырья в воде перед гранулированием составляет 15-18%. Эта машина для гранулирования кормов может также использоваться в качестве машины для экструзии кормов, поскольку обе они являются экструзионными машинами пластинчатого типа. Экструзионная машина для производства кормов может выдавливать гранулы для рыбы, курицы и т. Д. Электродвигатель

Экструзионная машина для производства кормов может выдавливать гранулы для рыбы, курицы и т. Д. Электродвигатель

этой машины для гранулирования кормов относится к классу 6, вертикального типа. мощность может составлять 18,5 или 22 кВт, что хорошо для легкой промышленности, поскольку ее мощность может достигать 1 т / ч. Эта машина для гранулирования кормов на продажу может не только производить гранулы органического навоза, например, куриный, свиной, коровий навоз, но также специализироваться на производстве гранул для корма для птицы.Эта машина для гранулирования может использоваться для отопления, приготовления пищи, подстилки для лошадей, кормов для животных, таких как корм для кур, кормов для коров, корма для кроликов, корма для свиней, кормовых гранул тонущего типа и т. д., сырьем для такой небольшой грануляторной машины может быть кукуруза мука, рисовая шелуха, пшеничная солома, листья, мука из кукурузных початков, люцерна, травяная мука и т. д., кроме того, одним важным моментом является то, что небольшая мельница для домашнего использования для продажи имеет очень низкую цену и очень подходит для изготовления ваших собственных гранул. эта малая грануляционная мельница для домашнего использования может быть однофазной или трехфазной.или вы также можете использовать двигатель с дизельным двигателем.

эта малая грануляционная мельница для домашнего использования может быть однофазной или трехфазной.или вы также можете использовать двигатель с дизельным двигателем.

этот вид машины для гранулирования кормов может использоваться вместе с молотковой дробилкой, смесителем кормов, конвейером и автоматической упаковочной машиной. Ищете крупномасштабную гранулятор для кормов?

Технические характеристики машины для гранулирования

Модель: VTKLP 300

Мощность: 18,5 кВт или 22 кВт

Тип мощности: электричество, дизельный двигатель или бензиновый двигатель

Производительность: 600–700 кг / ч

конечный размер гранул: 2-8 мм

диаметр матрицы: 300 мм

Скорость вала: 380 об / мин

Негабаритный размер: 1020X820X980 мм

сырье: зерен порошка, навоз, соломенная мука, люцерна, рисовая шелуха, травяная мука и т. д.

д.

сырье требуемая влажность: 12-15%

Характеристики гранулятора навоза

* Гранулятор для корма имеет компактную конструкцию, хороший внешний вид, высокий выход, меньший расход, удобство использования, надежную работу и т. д. .

* сделать гранулы более гладкими. Подача с регулировкой скорости

* может соответствовать шлифовальной машине для превращения гранул цилиндрического типа в шарики

Какие преимущества у этого гранулятора?

1. сырье для этой машины для гранулирования широко распространено

2. Она имеет простую конструкцию, простое управление, удобное обслуживание

3. Гранулятор для корма имеет небольшие размеры и перемещается для использования

4. Температура около 75 ℃ в процессе, пищевая ценность

увеличивается и легко усваивается животными

5.никакой специальной подготовки или операторов, вы можете управлять этой машиной.

6. она может приводиться в движение электродвигателем или дизельным двигателем.

видео машины для гранулирования

Машина для гранулирования кормов для животных Model 300 может также гранулировать куриный помет, который многофункциональный гранулятор навоза.

Гранулирование кормов для рыбы | Процесс изготовления пеллет и машина для гранулирования

Чтобы избежать разделения ингредиентов корма во время процесса смешивания, люди используют процесс гранулирования для увеличения желатинизации и усвояемости корма, чтобы рыба была более склонна к полностью смешанному питанию. Как следует из названия, гранулирование кормов для рыб относится к процессу сжатия, гранулирования и формования кормовых ингредиентов в форме гранул под действием тепла, влаги и давления. Гранулированный и экструдированный корм, произведенный на заводе по производству кормов для рыб и экструдере, стал основным кормом для большинства рыб из-за его высокой усвояемости, обильного питания и плавучести.

Как следует из названия, гранулирование кормов для рыб относится к процессу сжатия, гранулирования и формования кормовых ингредиентов в форме гранул под действием тепла, влаги и давления. Гранулированный и экструдированный корм, произведенный на заводе по производству кормов для рыб и экструдере, стал основным кормом для большинства рыб из-за его высокой усвояемости, обильного питания и плавучести.

Зачем гранулировать кормовые ингредиенты?

- Целью гранулирования является получение кормовых гранул со здоровым питанием и восхитительным вкусом рыбы за счет высокой температуры, влажности и прессования, заменяющих пыльный, невкусный и трудный в обращении кормовой материал.

- Гранулы корма для рыб, произведенные на нашем грануляторе, имеют однородную пищевую ценность после однородного смешивания и процесса экструзии, увеличивая желатинизацию и усвояемость гранул корма, так что каждая рыба может усваивать хорошо сбалансированный рацион, а также экономит гранулы корма и снижает затраты на рыбоводство.

.

. - После гранулирования кормовые гранулы будут меньше подвержены влиянию влаги, окисления и других внешних факторов. Обработка, транспортировка и хранение гранулированного корма для рыбы проще и удобнее.

- Самыми важными характеристиками гранул являются долговечность, прочность на раздавливание и водостойкость, корм, гранулированный с помощью нашей машины, может плавать на поверхности воды в течение 12 часов.

- Применение процесса гранулирования может убить патогенные бактерии и снизить частоту возникновения болезней рыб. Пеллеты будут обрабатываться при высокой температуре до 70-100 по Цельсию, что может убить паразитов и патогенных микроорганизмов, очевидно, уменьшив болезнь рыб.

Процесс гранулирования корма для рыбы

Гранулирование — это обработка смеси ингредиентов корма при высокой температуре, влажности и высоком давлении в грануляторе для корма для рыбы — сырье продавливается через пресс-форму.Согласно большому опыту, слишком мало или слишком много пара и тепла, добавляемого к ингредиентам, приведет к получению гранул низкого качества, в то время как недостаточная температура и неравномерное перемешивание не могут убить опасные патогенные микроорганизмы, существующие в кормовых гранулах. Путь к идеальным гранулам корма для рыбы требует передовых технологий обработки, передового гранулятора и экструдера корма для рыбы . В партнерстве с кормовой промышленностью FANWAY постоянно стремится к разработке технологии и оборудования для процесса гранулирования, чтобы улучшить коэффициент конверсии корма и питательность кормов для рыб.Теперь давайте обсудим подробный процесс изготовления гранул корма для рыб.

Путь к идеальным гранулам корма для рыбы требует передовых технологий обработки, передового гранулятора и экструдера корма для рыбы . В партнерстве с кормовой промышленностью FANWAY постоянно стремится к разработке технологии и оборудования для процесса гранулирования, чтобы улучшить коэффициент конверсии корма и питательность кормов для рыб.Теперь давайте обсудим подробный процесс изготовления гранул корма для рыб.

1. Измельчение: Для ускорения процесса смешивания и увеличения использования питательных веществ людям необходимо измельчать сырье кормов для рыбы на мелкие частицы, для чего всегда требуется дробильная машина — дробилка для капельного корма. В то же время размер частиц материалов имеет большое влияние на размер и качество исходного материала в следующем процессе гранулирования. Вообще говоря, степень измельчения для большинства взрослых пресноводных рыб составляет около 40 меш (420 мкм), а для молоди — около 60 меш (250 мкм).

2. Смешивание: суточное количество корма для рыбы невелико, поэтому ингредиенты корма должны быть равномерно смешаны после процесса измельчения, чтобы рыба могла получать полноценное питание от ежедневного корма. Степень перемешивания в блендере очень важна при производстве кормов, поскольку она может влиять на качество корма для рыб, поэтому выбор подходящей смесительной машины весьма важен. Здесь мы рекомендуем хорошо спроектированный миксер 500 для корма для рыбы для равномерного смешивания порошка или твердых частиц с хорошей текучестью.

3. Гранулирование: , если рыбоводы хотят производить кормовые гранулы, которые соответствуют точным целевым показателям качества с точки зрения размера, долговечности, плотности и питательного состава, им следует выбрать подходящую гранулятор в соответствии с их инвестиционными затратами, масштабами производства и особенности питания и повадки различных водных животных. Наша пеллетная мельница может производить высококачественные кормовые гранулы для рыб, а также для домашних животных, таких как собаки и кошки. Кроме того, не сложно производить кормовые гранулы разного диаметра (обычно от 0 до 0 мм).От 9 мм до 15 мм), просто изменяя размер пресс-формы для пресс-гранулятора, что дает рыбоводам более гибкий выбор в зависимости от типа рыбы и ситуации роста.

Кроме того, не сложно производить кормовые гранулы разного диаметра (обычно от 0 до 0 мм).От 9 мм до 15 мм), просто изменяя размер пресс-формы для пресс-гранулятора, что дает рыбоводам более гибкий выбор в зависимости от типа рыбы и ситуации роста.

Факторы качества кормовых гранул для рыб

Ø Состав корма для рыб: рыба имеет свои особенности в зависимости от потребности в питательных веществах для корма, например, рыба может максимально использовать белок и жир в корме, но не может очень хорошо усваивать углеводы, и это рыбе трудно переваривать целлюлозу. Более того, у рыб с разными привычками питания разные потребности в питательных веществах.Таким образом, необходимо разработать научную и диетическую рецептуру в соответствии с различными потребностями выращивания рыбы. Только питательные вещества в гранулах корма, соответствующие потребностям рыбы, могут способствовать пищеварению и усвоению, а также снизить коэффициент корма.

Ø Качество кормовых ингредиентов: если типы, происхождение, сорт, содержание посторонних примесей и условия хранения кормовых ингредиентов отличаются, разница в питательной составляющей будет большой. Таким образом, ингредиенты корма напрямую влияют на состав питательных веществ и качество гранул корма для рыб.Сырье хорошего качества и высокого качества может быть переработано в кормовые гранулы, достигающие идеального уровня питательности, но верно и обратное. В частности, время хранения кормового сырья может сильно повлиять на питание гранул корма для рыб.

Ø Технология переработки кормовых гранул: особенности рыбных кормов предъявляют более высокие требования к технологии обработки, а основные показатели, влияющие на качество обработки, включают размер измельчаемых частиц, давление пара темперирования и температуру.Тонкий размер частиц сырья означает большую площадь поверхности, которая может улучшить эффект закалки. Высокая степень отверждения и полная клейстеризация приводят к получению гранул с хорошей когезией, которые нелегко отделить после попадания в воду, и все это облегчает переваривание и всасывание гранул корма.

Применение гранулирования

В общем, существует много сырья для производства гранул для рыбных кормов — от зерна до древесины и соломы, например кукуруза, бобовый жмых, соломенная мука, соевые бобы, арахисовый жмых, рисовые отруби, пшеничные отруби и так далее.Кроме производства кормов для рыб, процесс гранулирования также может применяться для производства кормов для животных (например, кормов для домашнего скота и птицы), гранул органических удобрений (с гранулятором с плоской матрицей ) и производства биомассы.

Гранулятор для кормов для крупного рогатого скота — Как сделать корм для скота

Что такое гранулы корма для крупного рогатого скота? Пеллеты для кормов для крупного рогатого скота — это универсальный корм в форме пеллет, производимый на грануляторе для кормов под высоким давлением. Это корм, предназначенный не только для волов, коров, крупного рогатого скота, но и для овец и коз, выращиваемых для получения молока и мяса. Он содержит белок, минералы и другие питательные вещества, которые полезны для производства говядины и молока, а также для выживания животных.

Он содержит белок, минералы и другие питательные вещества, которые полезны для производства говядины и молока, а также для выживания животных.

для крупного рогатого скота могут быть приготовлены из жмыхов, сельскохозяйственных остатков, таких как рассада арахиса, травы, кукурузной соломы, пшеничной соломы, зерна, пшеничных отрубей и т. Д., Побочных продуктов мукомольных заводов, злаков, патоки и т. Д.

Как кормить коров гранулированным кормом

Животные | Для технического обслуживания кузова | Для производства молока |

Корова | 1 кг в сутки | 1 кг Корм 4. |

Баффало | 1,25 кг в сутки | 1,25 кг Корм 4,0 кг Молоко |

Корова — последние восемь недель отгрузки от 1,0 до 2,0 кг корма в день

Buffalow — Последние восемь недель отгрузки от 1,25 до 2,5 кг корма в день

Основные операции, связанные с производством гранул для кормов для крупного рогатого скота: подготовка сырья, первичное дробление, смешивание мелассы, тонкое измельчение, изготовление гранул и упаковка (опционально).

★ Сырье и вспомогательные материалы сначала загружаются в силосы и резервуары, где они находятся. подготовлен к дальнейшей обработке.Затем они обрабатываются первичной дробилкой. Далее измельченные материалы разделяются с помощью сита, а затем хранятся в сортировочных емкостях в зависимости от вида сырья.

★ Затем сырье смешивается с помощью смесителя-кормораздатчика. В этом процессе к материалам добавляются жирные ингредиенты, чтобы повысить питательную ценность корма. Корм, полученный из смесителя, смешивается с патокой.

★ Ассорти из кормов для животных, измельченные на мелкие частицы, далее формуются в гранулы на грануляторе для кормов для крупного рогатого скота.

Машины и оборудование, необходимые для производства гранул для кормов для крупного рогатого скота, следующие.

1. Резервуар (или другие емкости) для хранения сырья и вспомогательных материалов

2. Молотковая мельница (измельчитель кормовых гранул) для измельчения сырья до исходного порошка.

3. Смеситель для кормовых гранул (смеситель для кормовых гранул), используемый для смешивания порошкообразных материалов с целью улучшения однородности ингредиентов. №

4. Кормовой гранулятор (гранулятор для кормов) является основным оборудованием для производства гранул корма для крупного рогатого скота. Для заводов по производству кормов для крупного рогатого скота мы поставляем гранулятор с плоской матрицей для домашнего использования и гранулятор с кольцевой матрицей для завода по производству кормов для скота. Если вы планируете купить гранулятор для кормов для крупного рогатого скота, сообщите нам свою требуемую мощность, и наш продавец даст вам хорошую рекомендацию.

Для заводов по производству кормов для крупного рогатого скота мы поставляем гранулятор с плоской матрицей для домашнего использования и гранулятор с кольцевой матрицей для завода по производству кормов для скота. Если вы планируете купить гранулятор для кормов для крупного рогатого скота, сообщите нам свою требуемую мощность, и наш продавец даст вам хорошую рекомендацию.

6. Охладитель кормовых гранул используется для охлаждения горячих и влажных кормовых гранул (если ваша производственная мощность в день не так велика, вам не понадобится этот охладитель гранул, просто высушите гранулы на солнце.)

7. Машина для просеивания и сортировки кормовых гранул используется для удаления мелких частиц и сортировки гранул, что является подготовкой к упаковке.

8. Машина для взвешивания и упаковки кормовых гранул используется для взвешивания и однородной упаковки гранул (при производстве гранул для корма для крупного рогатого скота для своей фермы, вы можете хранить гранулы в сухом контейнере, а не покупать упаковочную машину, в то время как для автоматической установки для подачи гранул необходимы весовая и упаковочная машина. )

)

9. Прочие вспомогательные машины (конвейер, подъемник и т. д.)Обычно используется в автоматической линии по производству гранул для кормов для крупного рогатого скота)

1. С точки зрения производителя кормов, преимущества изготовления кормовых гранул включают уменьшение разделения смешанных кормов, увеличение насыпной плотности, снижение запыленности и улучшенные характеристики обработки.

2. Для фермеров, производящих собственные корма для крупного рогатого скота, это значительно сэкономит затраты по сравнению с покупкой гранул других производителей.

Пеллетная мельница для кормов для крупного рогатого скота, от малых до больших, горячая продажа

Есть много видов машин и оборудования для производства гранул.Гранулятор для кормов для крупного рогатого скота используется для преобразования порошка сухого измельчения в мелкие и средние частицы для потребления животными. Этот процесс делает корм вкусным и легко усваиваемым, что очень полезно для крупного рогатого скота. Здесь ABC Machinery предоставляет полное руководство по производству гранул корма для животных. Мы можем предоставить компактные решения для линий по производству гранул для кормов для животных, а также для производства гранул для отдельных кормов. У нас есть различные типы машин для обработки кормов, которые подходят для малых, средних и крупных проектов по переработке кормов! Если у вас есть вопросы, свяжитесь с нами напрямую!

Этот процесс делает корм вкусным и легко усваиваемым, что очень полезно для крупного рогатого скота. Здесь ABC Machinery предоставляет полное руководство по производству гранул корма для животных. Мы можем предоставить компактные решения для линий по производству гранул для кормов для животных, а также для производства гранул для отдельных кормов. У нас есть различные типы машин для обработки кормов, которые подходят для малых, средних и крупных проектов по переработке кормов! Если у вас есть вопросы, свяжитесь с нами напрямую!

Поставщик грануляторов для кормов для крупного рогатого скота

Для изготовления этого порошка можно использовать несколько биоразлагаемых материалов, таких как трава, пшеница, кукуруза, соевые бобы, солома, скорлупа орехов, жмых (остатки сахарного тростника) и т. Д.Кроме того, для добавления влаги в смесь используется пар или патока. Это создает более крупные и компактные частицы, известные как гранулы.

Гранулирование имеет явные преимущества перед пюре. Изменение ингредиентов и температуры может улучшить качество гранулированного корма, а производитель может контролировать его пищевую ценность. Это увеличивает общую прибыльность вашего завода. Он уменьшает потери корма. Он не только предпочитается скотом, но и увеличивает усвоение питательных веществ.Гранулы можно относительно легко хранить и транспортировать.

Производство гранул кормов для крупного рогатого скота различных видов

Классификация грануляторов для кормов для крупного рогатого скота

Кормовые грануляторы бывают двух типов — с кольцевыми и плоскими матрицами. Грануляторы с плоской матрицей обычно дешевле, но грануляторы с круглой матрицей экономят энергию. Машины бывают разных размеров в зависимости от ваших потребностей.Большинство грануляторов комбикорма используют пар — это продлевает срок службы матрицы и увеличивает производительность. Некоторые грануляторы для кормов для крупного рогатого скота оснащены встроенными смесителями и измельчителями.

Некоторые грануляторы для кормов для крупного рогатого скота оснащены встроенными смесителями и измельчителями.

В крупномасштабных грануляторах используются кольцевые фильеры. Все оборудование можно настроить как производственную линию. Это использовалось для производства большого количества корма для животных. Небольшая грануляционная мельница просто перерабатывает сухой порошок в гранулы с помощью плоской фильеры, а не измельчает и не смешивает. Этот вид гранулятора может производить от 80 до 1000 кг гранул в час.

Пеллетная мельница для кормов для крупного рогатого скота с плоской матрицей для продажи

- Электрическая машина: подвижная машина с двигателем, не создает масляных паров или загрязнений, а также имеет низкий уровень шума.

- Дизельный двигатель: Гранулятор с дизельным двигателем, без ограничений по электроэнергии, может работать в любом месте.

- Бензиновый двигатель: компактный размер делает его более портативным, чем другие грануляторы.

- ВОМ: Использование тягачей прицепного

Купить гранулятор для кормов для крупного рогатого скота цена

Выставка гранул для малых кормов для животных — ABC Machinery

Обладая уникальными преимуществами простой конструкции, небольшой площади покрытия, конкурентоспособной цены и низкого потребления, гранулятор для кормов для птицы является хорошим выбором для небольшого промышленного производства и домашнего использования. Если вы заинтересованы, пожалуйста, свяжитесь с нами для получения наиболее профессиональных рекомендаций и предложений.

Как сделать гранулы для корма для крупного рогатого скота

Хотя для работы на мельнице не требуется специальной подготовки, оператор должен придерживаться информационного руководства, прилагаемого к машине, и соблюдать инструкции по технике безопасности. Чтобы сделать гранулы корма для крупного рогатого скота, вы должны сначала кондиционировать материал. Превратите сырье в порошкообразную форму и создайте смесь.Для этого можно использовать отдельные кофемолку и миксер. После смешивания это сырье подается в гранулятор для кормов для крупного рогатого скота, где начинается процесс формования. Порошок подвергается воздействию высокой температуры и давления вместе с паром и прессуется в гранулы. Пар желатинизирует крахмал в загружаемом материале. Эта обработанная смесь затем вдавливается в матрицу, где проходит через отверстия. В процессе экструзии смесь разрезают на желаемую длину. Обычно регулируемый нож позволяет контролировать длину гранул.Затем эти гранулы подвергаются процессу охлаждения. После высыхания гранул их можно скармливать скоту. (Более подробную информацию можно найти на сайте Технология переработки гранул корма для животных .)

Чтобы сделать гранулы корма для крупного рогатого скота, вы должны сначала кондиционировать материал. Превратите сырье в порошкообразную форму и создайте смесь.Для этого можно использовать отдельные кофемолку и миксер. После смешивания это сырье подается в гранулятор для кормов для крупного рогатого скота, где начинается процесс формования. Порошок подвергается воздействию высокой температуры и давления вместе с паром и прессуется в гранулы. Пар желатинизирует крахмал в загружаемом материале. Эта обработанная смесь затем вдавливается в матрицу, где проходит через отверстия. В процессе экструзии смесь разрезают на желаемую длину. Обычно регулируемый нож позволяет контролировать длину гранул.Затем эти гранулы подвергаются процессу охлаждения. После высыхания гранул их можно скармливать скоту. (Более подробную информацию можно найти на сайте Технология переработки гранул корма для животных .)

Процесс производства гранул кормов для крупного рогатого скота

Продам завод по производству кормов для КРС

Если вы хотите построить завод по производству гранул, мы также будем хорошим выбором. Небольшой завод по производству кормовых гранул может обрабатывать гранулы корма для животных мощностью 600-1000 кг / ч, а линия по производству средних кормовых гранул может производить гранулы корма для животных 1-10 тонн в час.С 2007 года ABC Machinery Company разработала агенты для гранулирования кормов в Чешской Республике, Японии, Польше, России, Турции, США и т.д .; и производит конструкции поддонов для кормовых гранул для клиентов из многих стран, включая Белиз (Латинская Америка), Латвию, Кувейт, Южную Африку, Уганду, Узбекистан, Замбию и так далее.

Небольшой завод по производству кормовых гранул может обрабатывать гранулы корма для животных мощностью 600-1000 кг / ч, а линия по производству средних кормовых гранул может производить гранулы корма для животных 1-10 тонн в час.С 2007 года ABC Machinery Company разработала агенты для гранулирования кормов в Чешской Республике, Японии, Польше, России, Турции, США и т.д .; и производит конструкции поддонов для кормовых гранул для клиентов из многих стран, включая Белиз (Латинская Америка), Латвию, Кувейт, Южную Африку, Уганду, Узбекистан, Замбию и так далее.

Завод по гранулированию кормов для малого и среднего рогатого скота

| Выход | 1TPH | 1-2TPH | 2-3ТПЧ | 2-4ТПЧ |

|---|---|---|---|---|

| Штат | Кувейт | Уганда | Танзания | Узбекистан |

Почему вы выбрали нас?

- Наши машины просты по конструкции, удобны в эксплуатации и имеют разумный дизайн.

- Пеллетная машина малошумная, энергосберегающая, качественная.

- Высокое качество с сертификатами CE и ISO для всех самодельных заводов по производству гранул.

- Вы можете настроить свои собственные формы для гранул в соответствии с вашим сырьем и потребностями.

- Профессиональный бизнес-персонал для предоставления бесплатных консультационных услуг онлайн.

- Есть профессиональный и технический персонал, который руководит всем процессом, может быть от двери до двери, установка, отладка и обучение.

клиент посещает

Компания Anyang Best Complete Machinery Engineering Co., LTD. Имеет передовое оборудование для производства машин, сильные разработки и безупречное послепродажное обслуживание. Продукция ABC хорошо продается в стране и за рубежом и экспортируется в более чем 100 стран и регионов мира, таких как Европа. Достоин вашего доверия разработчиков? Если вы заинтересованы в этом, пожалуйста, свяжитесь с нами, мы также приглашаем вас в гости. Ниже, чтобы поделиться с вами фотографиями посещения некоторых клиентов.)

Ниже, чтобы поделиться с вами фотографиями посещения некоторых клиентов.)

Производитель гранул для кормов для животных

Гранулирование — это эффективный способ кормить скот независимо от масштаба вашего бизнеса. Значительные успехи были достигнуты в технологии гранулирования высоковолокнистых материалов. Гранулятор для кормов для крупного рогатого скота — это ценное вложение для любого владельца крупного рогатого скота. (Если вы планируете построить собственный завод по производству гранул, мы можем предоставить полный спектр услуг, чтобы сэкономить ваше время и силы! Если вам что-то понадобится, не стесняйтесь обращаться к нам!)

Глава 18.Процессы фрезерования кормов

Глава 18. Процессы фрезерования кормов1. ВВЕДЕНИЕ

2. ШЛИФОВАНИЕ

3. СМЕШИВАНИЕ

4. Гранулирование

W.H. Hasting

Mt. Вернон, ВашингтонД. Хиггс

Окружающая среда, Канада

Ванкувер, Британская Колумбия

Производство кормов и соответствующая программа контроля качества — ключ к успеху рыбоводства.Если рыбный биолог не поймет и не определит деятельность комбикормового завода и его лаборатории, прибыльное рыбоводство будет делом случая.

Сухие корма можно измельчать, просеивать, просеивать, смешивать, прессовать, расширять, текстурировать, окрашивать и ароматизировать. С помощью одного или нескольких из этих процессов можно приготовить стандартизированный продукт из широкого спектра ингредиентов. Поскольку большинство рыб имеют предпочтения по размеру и текстуре и часто реагируют на цвет, запах и вкус, исследования по переработке являются неотъемлемой частью рыбоводства.

2.1 Молотковые дробилки

2.2 Измельчающие мельницы

2.3 Вальцовые мельницы

2.4 Фрезы

2.5 Просеивание

Измельчение или измельчение — основная функция производства кормов. Многие комбикормовые заводы пропускают все входящие ингредиенты через измельчитель по нескольким причинам:

Многие комбикормовые заводы пропускают все входящие ингредиенты через измельчитель по нескольким причинам:

(a) сгустки и крупные фрагменты уменьшаются в размере,

(b) часть влаги удаляется из-за аэрации, и

(c) добавки, такие как антиоксиданты, могут быть смешаны.

Все это упрощает обращение с ингредиентами и улучшает их хранение.