Китайская сыродутная металлургия | Металлургический портал MetalSpace.ru

Привод воздуходувного ящика китайской вагранки от водяного колеса

Несколько позднее была изобретена специальная печь для выплавки чугуна из железной руды или кричного железа – так называемая «китайская» вагранка. В отличие от современной ваграночной печи, представляющей собой агрегат шахтного типа, китайская вагранка являлась сыродутным горном высотой не более 1 м, переоборудованным для переплавки кричного железа в чугун. Вагранка снабжалась специальным дутьевым ящиком, работа которого обеспечивала интенсивный приток воздуха в агрегат. В книге «Юйгун» древнекитайского сочинения «Шаншу» (VII–VI вв. до н. э.) описывается технология переработки железных руд с получением чугуна, применявшаяся в провинции Сычуань. Уже в эпоху Чжаньго (V–III вв. до н. э.) китайские металлурги научились получать сложные чугунные отливки и положили начало художественному чугунному литью.

Широкое применение чугун нашел в сельском хозяйстве.

Хотя чугун представлял собой более хрупкий сплав, чем бронза, необходимости в улучшении его качеств не было. Он стоил относительно дешево, поэтому чугунные орудия были доступны крестьянам. Их применение существенно облегчило обработку земли, крестьяне могли возделывать большие площади и глубже вспахивать почву. В эпоху Хань (206 г. до н. э. – 221 г. н. э.) в крестьянский обиход повсеместно вошел высокопроизводительный чугунный плуг с двумя лемехами, который тянула пара волов. Более высокие урожаи можно было получать благодаря другому изобретению – сеялке, снабженной несколькими тонкими железными трубками.

Выплавка чугуна в крупных литейных мастерских, контролируемых государством, уже ко II в. до н. э. привела китайцев к массовому производству этого сплава с максимальным использованием в шихте чугунного и железного лома. К 100 г. до н. э. правительство создало литейные мастерские во многих провинциях, монополизировав производство железа и чугуна. Государственные литейные мастерские начали изготовлять орудия труда для сельского хозяйства, бытовые предметы, оружие, детали для повозок и другие специализированные товары.

Одной из самых крупных мастерских была литейная Гун-сянь в провинции Хэнань, где археологами были раскопаны 18 печей для получения чугуна из руды, несколько печей для высокотемпературного литья и еще несколько – для  В некоторых печах эпохи Хань можно было получать в день тонну металла благодаря применению воздуходувных мехов с обратным клапаном, что обеспечивало непрерывную подачу дутья. Ручной труд, который первоначально применялся для приведения мехов в действие, был заменен использованием энергии воды с помощью горизонтально установленного водяного колеса, приводимого в действие речным потоком.

В некоторых печах эпохи Хань можно было получать в день тонну металла благодаря применению воздуходувных мехов с обратным клапаном, что обеспечивало непрерывную подачу дутья. Ручной труд, который первоначально применялся для приведения мехов в действие, был заменен использованием энергии воды с помощью горизонтально установленного водяного колеса, приводимого в действие речным потоком.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

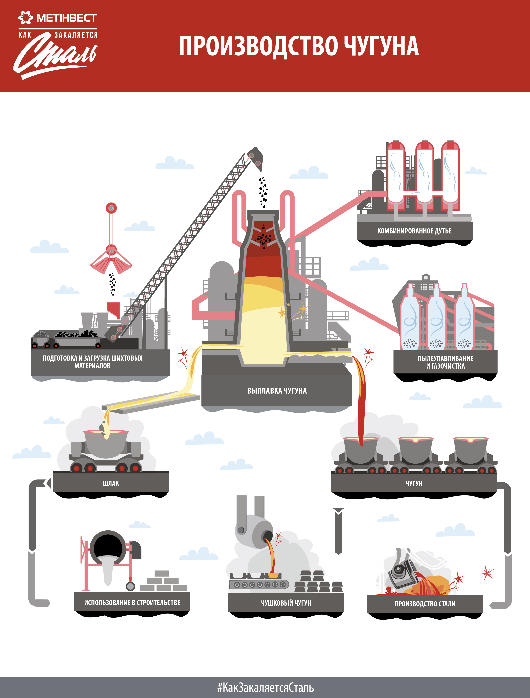

Краткое описание технологии выплавки чугуна в доменном производстве

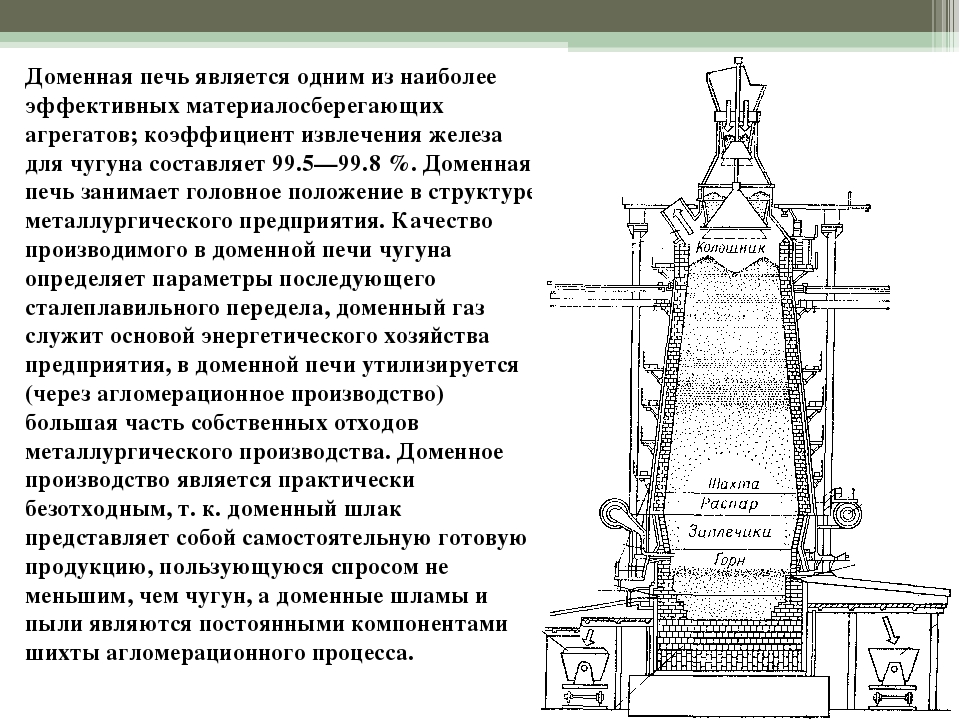

Историческая справка. Чугун был известен за 4-6 вв. до н. э. Доменное производство возникло в результате развития сыродутного процесса — «прямого» получения железа в твёрдом состоянии непосредственно из железной руды путём восстановления её в низких горнах или шахтных печах (домницах) с помощью древесного угля. Первые доменные печи в Европе появились в середине 14 в., а в России — около 1630, вблизи Тулы и Каширы. На Урале первый чугун получен в 1701, а в середине 18 в. благодаря развитию уральской металлургии Россия вышла на 1-е место в мире, которое удерживала до начала 19 в. До середины 18 в. единственное топливо для доменного производства — древесный уголь. В 1735 А. Дерби применил в доменной плавке каменно-угольный кокс.

На Урале первый чугун получен в 1701, а в середине 18 в. благодаря развитию уральской металлургии Россия вышла на 1-е место в мире, которое удерживала до начала 19 в. До середины 18 в. единственное топливо для доменного производства — древесный уголь. В 1735 А. Дерби применил в доменной плавке каменно-угольный кокс.

Основные этапы развития доменного производства: применение паровой воздуходувной машины (И. И. Ползунов, 1766), нагрев дутья (Дж. Нилсон, 1829), изобретение кирпичного воздухонагревателя регенеративного типа (Э. Каупер, 1857). В 1913 в России было выплавлено 4,2 млн. т чугуна и она занимала 5-е место в мире. В 1940 в СССР было выплавлено 15 млн. т чугуна (3-е место в мире), а с 1947 Советский Союз уступал только США. В 1970 СССР вышел на 1-е место в мире. Выплавка чугуна в СССР в 1971 составила 89,3 млн. т. Большую роль в развитии доменного производства в СССР сыграли М. А. Павлов, М. К. Курако, И. П. Бардин. Доменное производство в СССР характеризуется применением высокомеханизированных и автоматизированных агрегатов и передовой технологии.

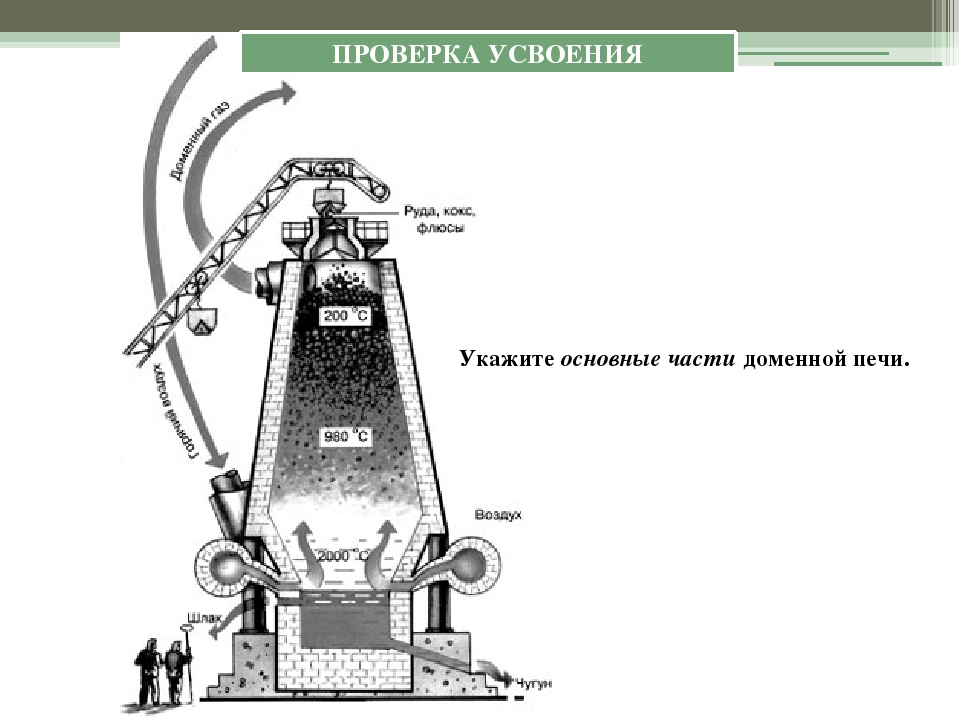

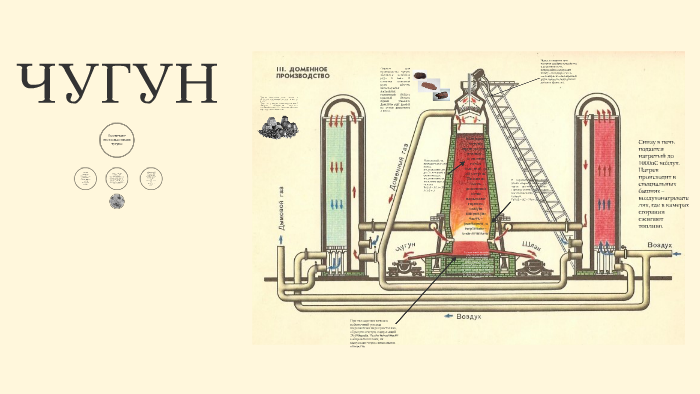

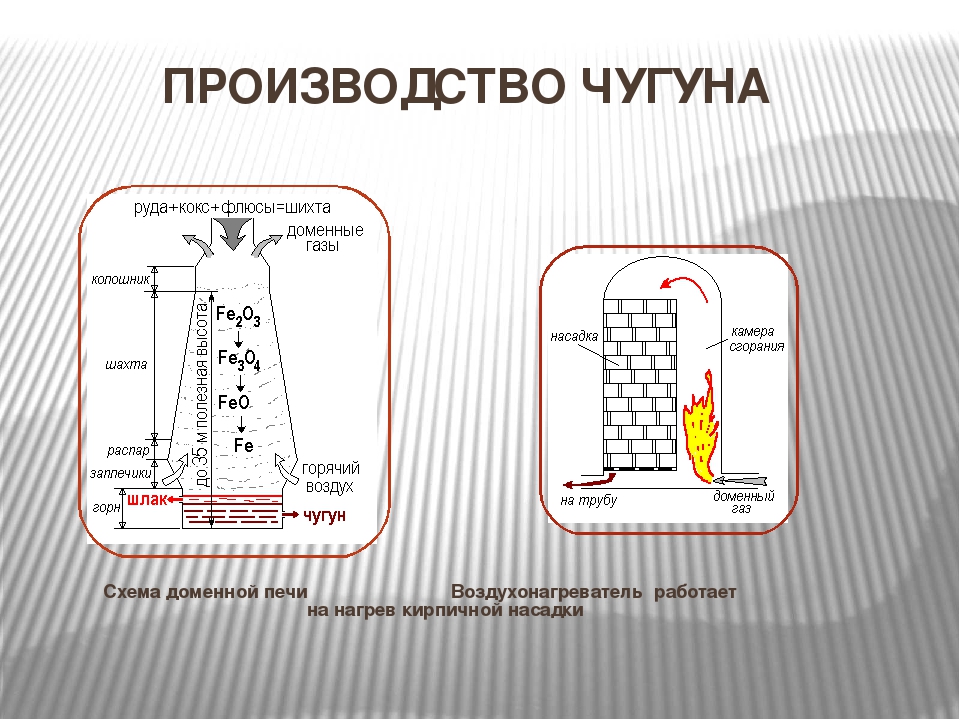

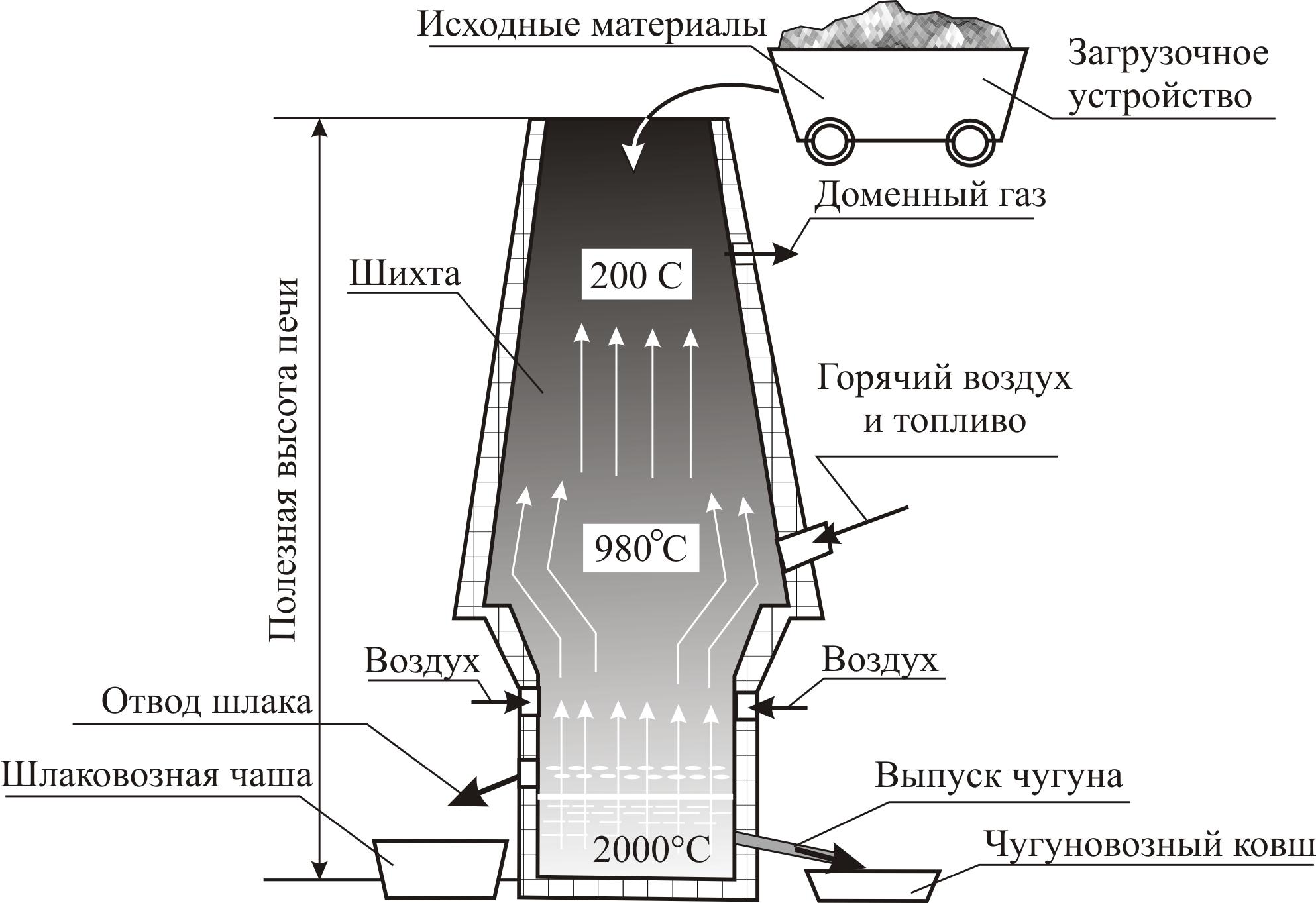

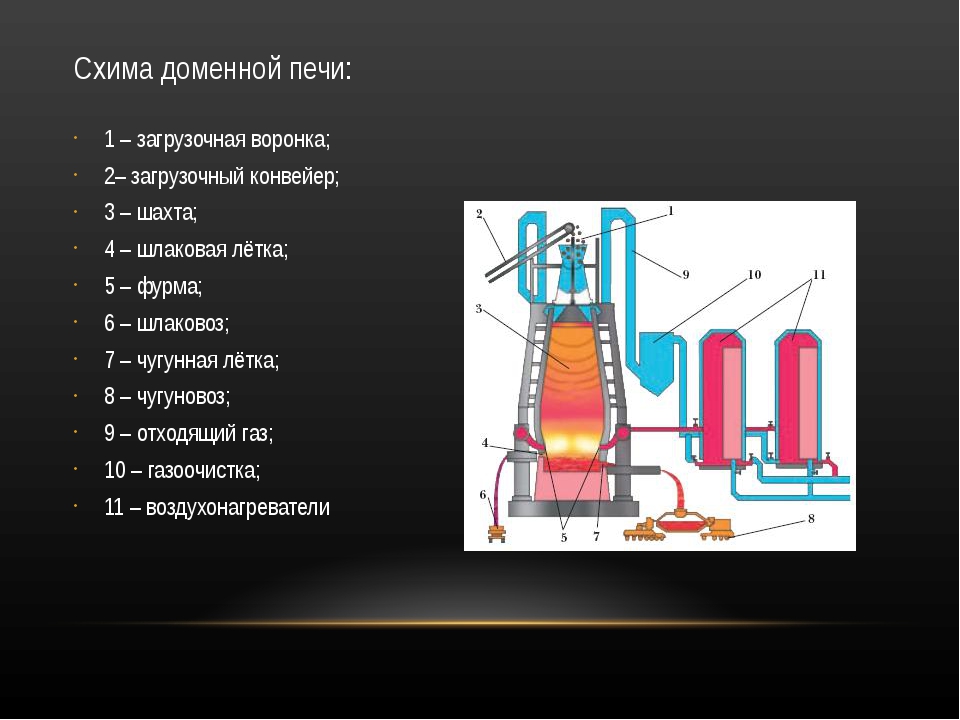

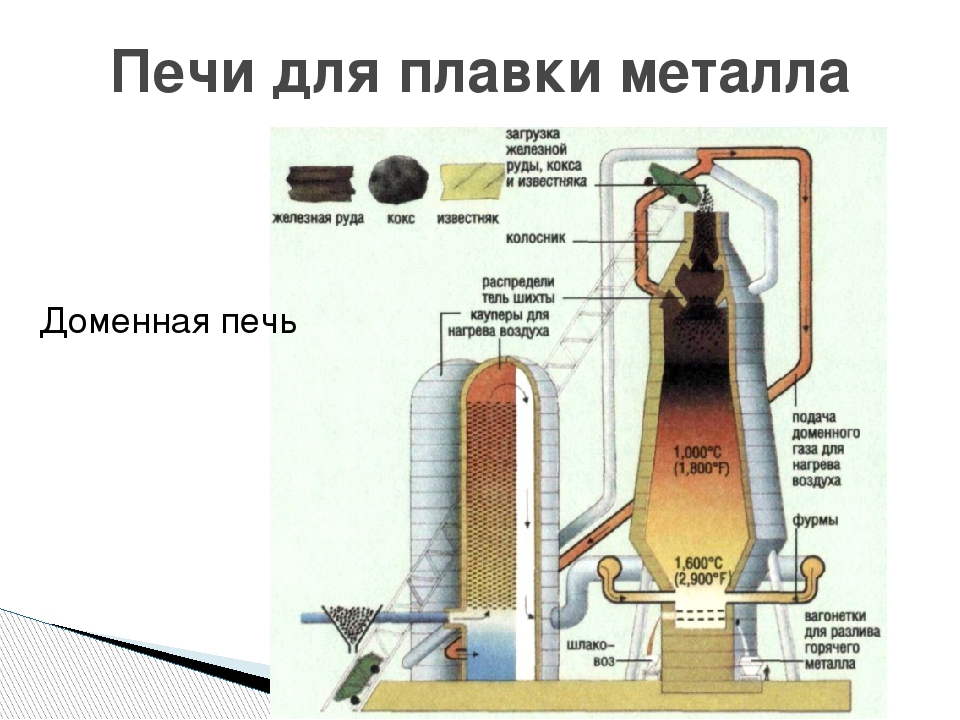

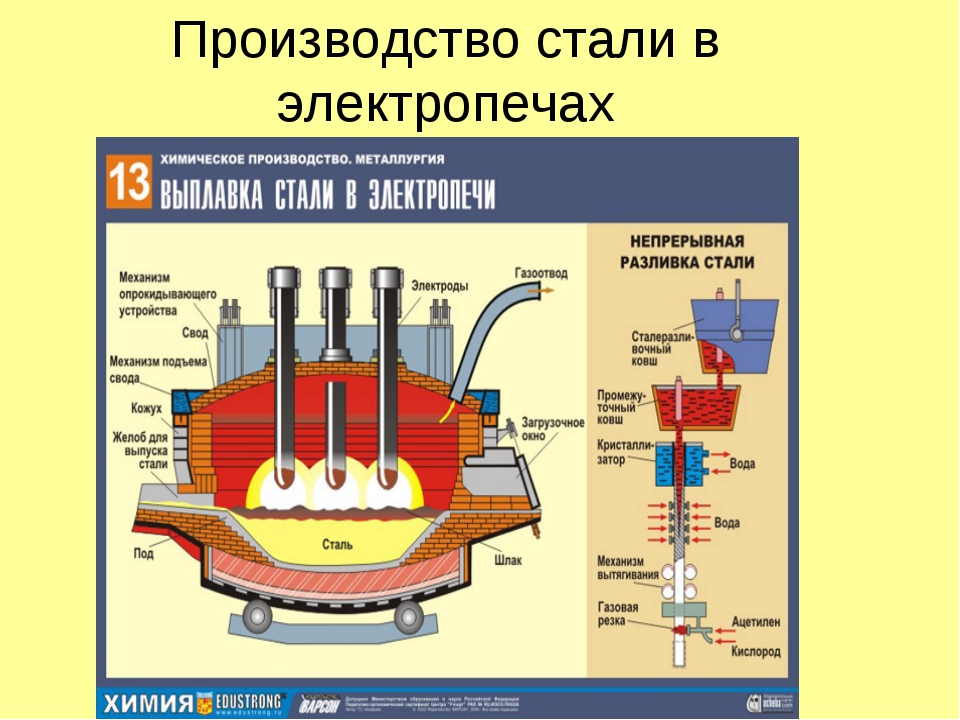

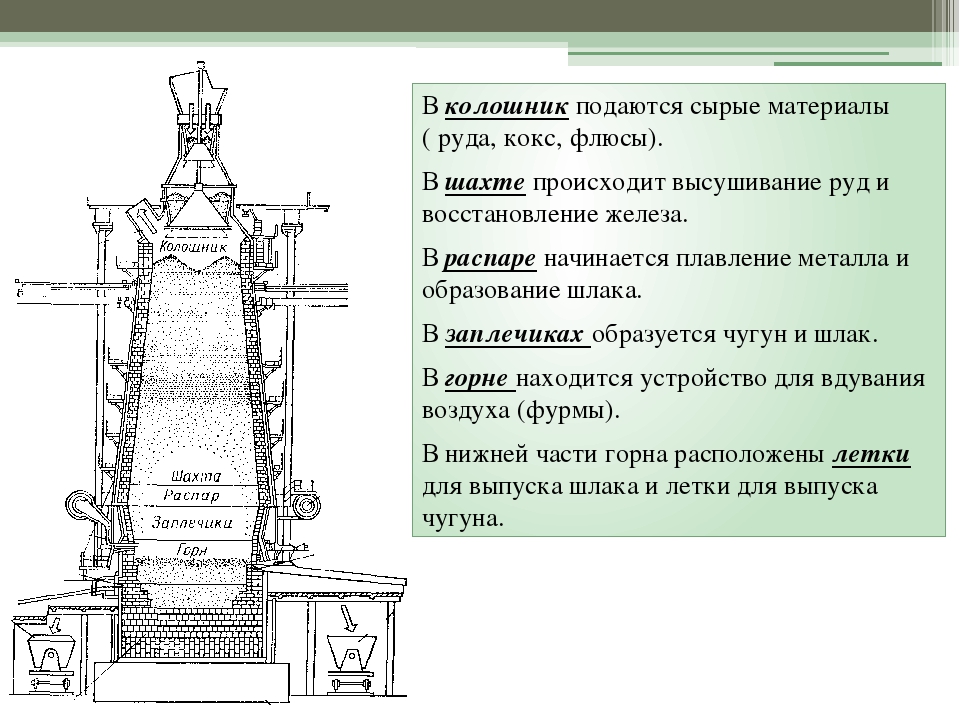

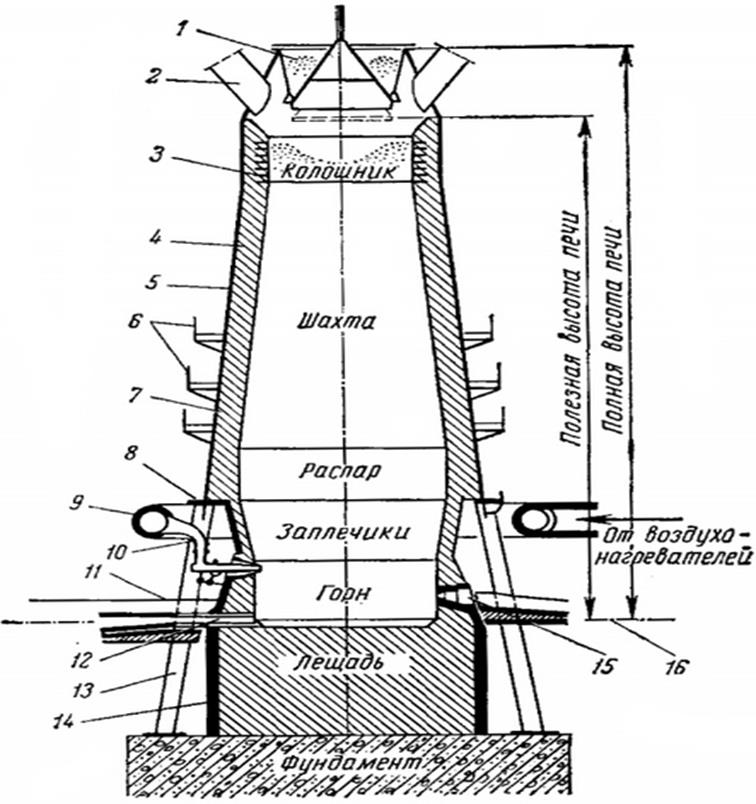

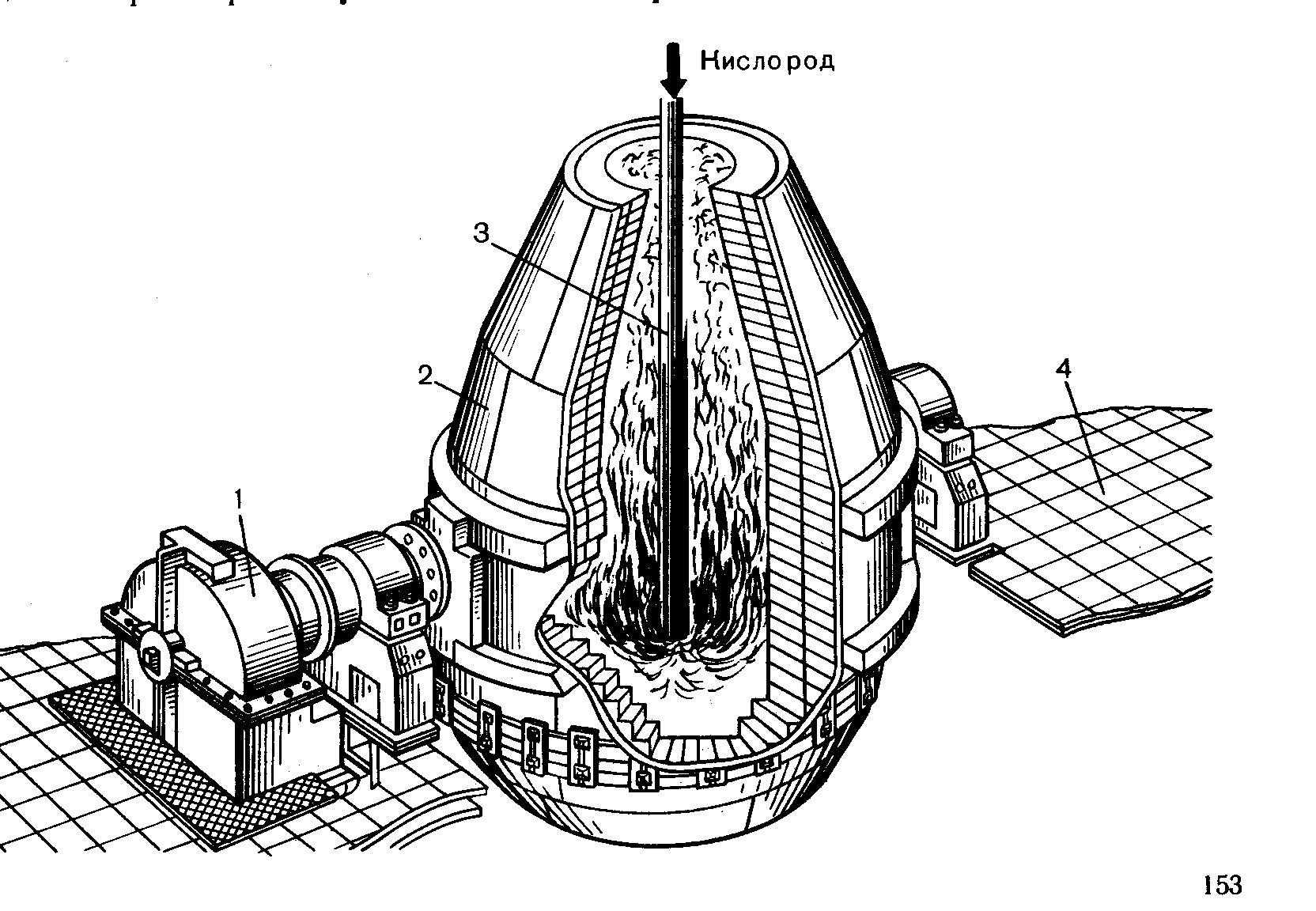

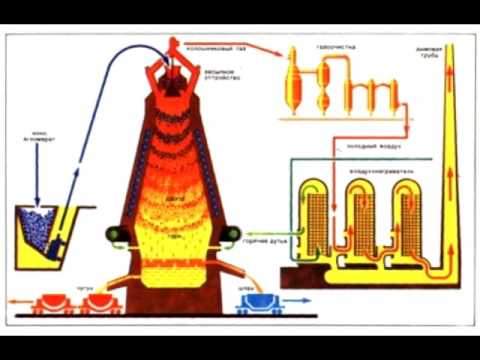

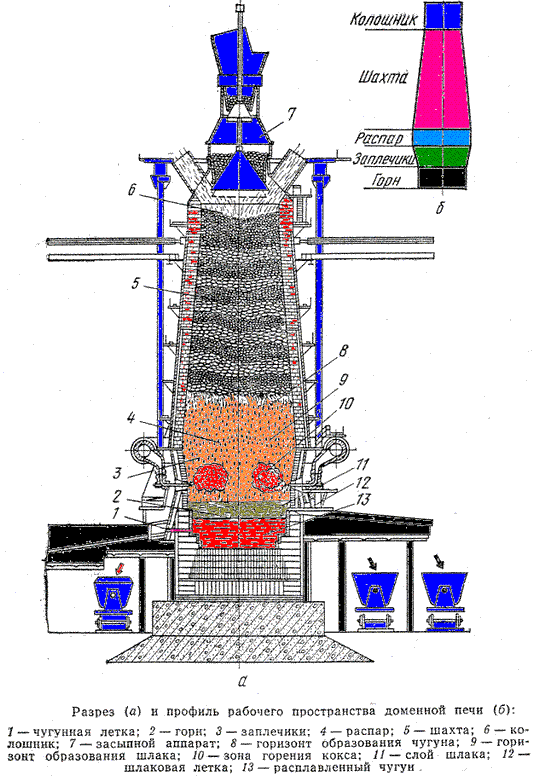

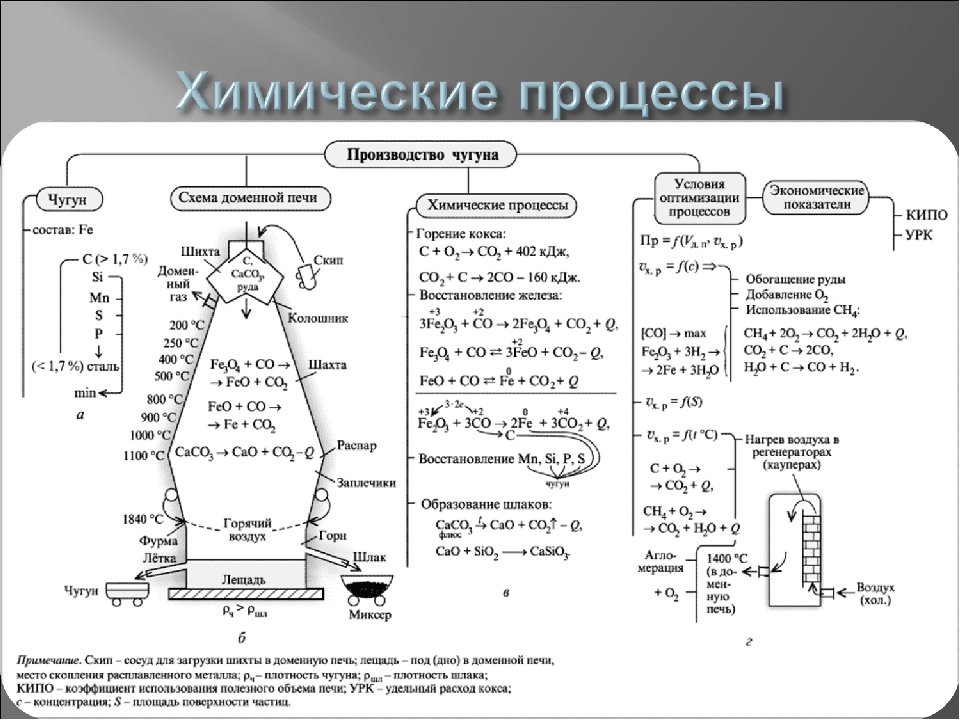

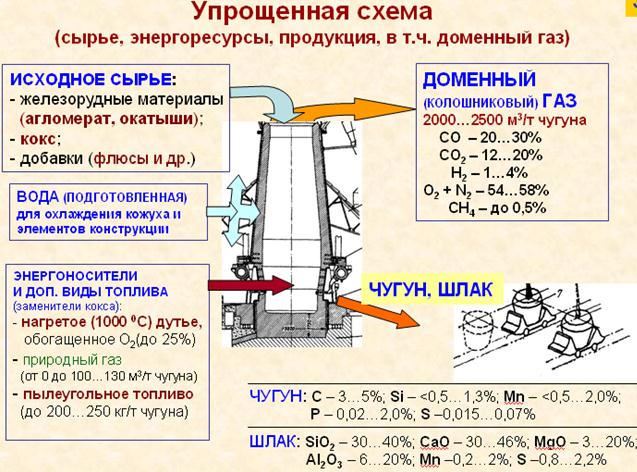

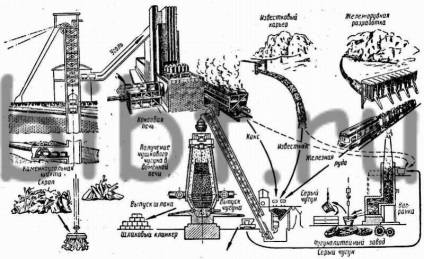

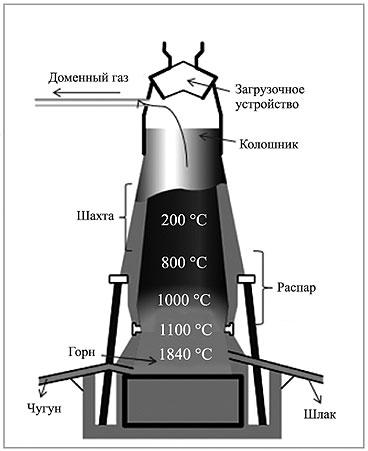

Выплавка чугуна производится в доменных печах, представляющих собой сложный технологический агрегат.

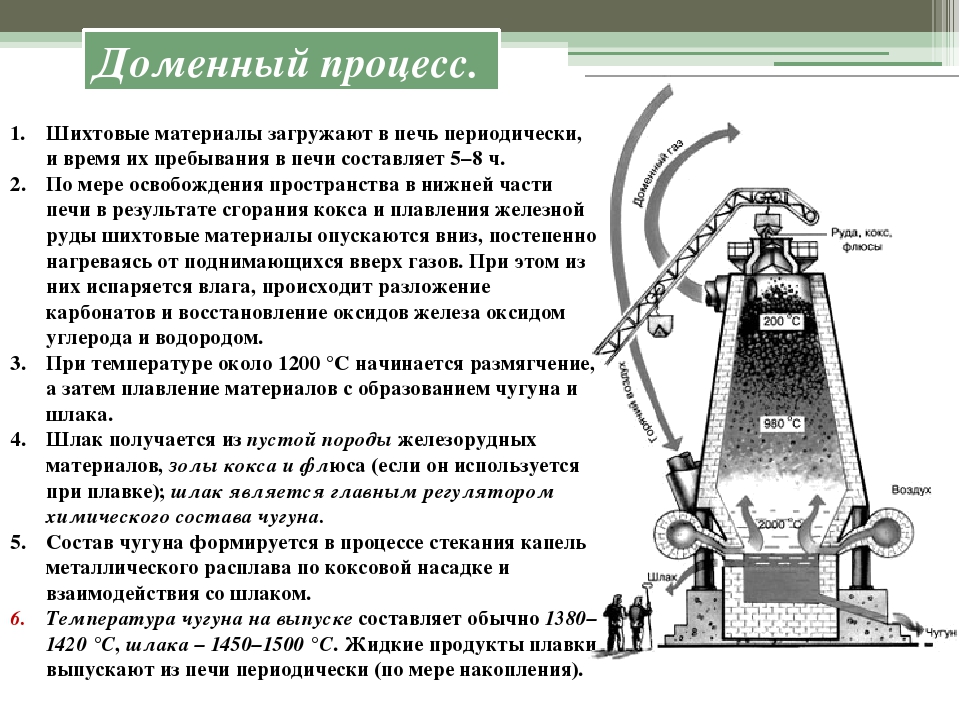

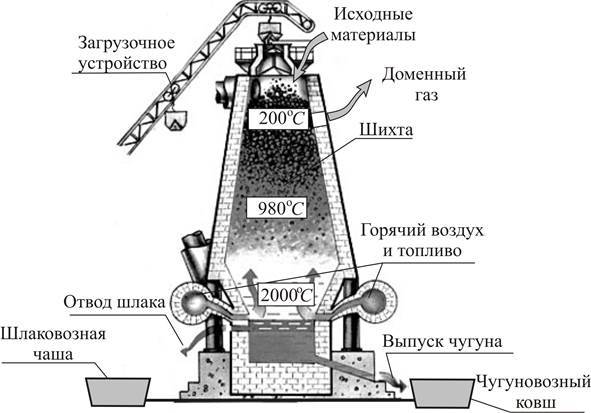

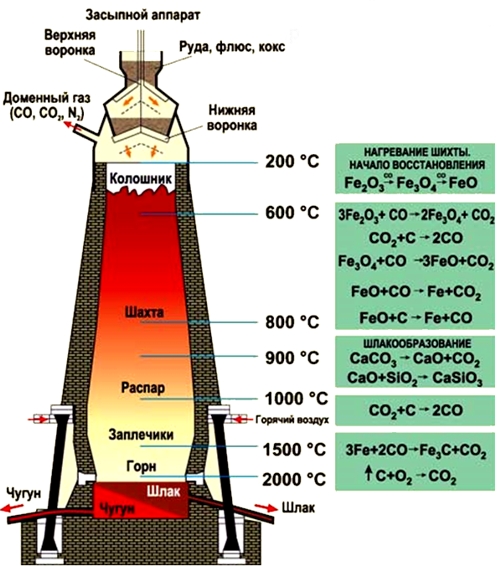

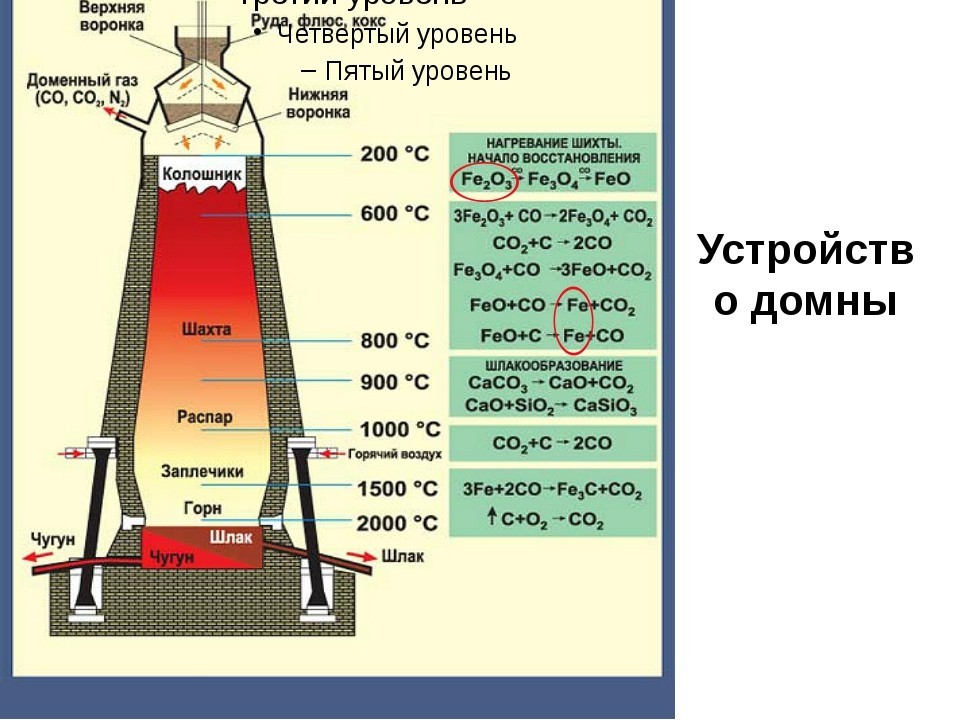

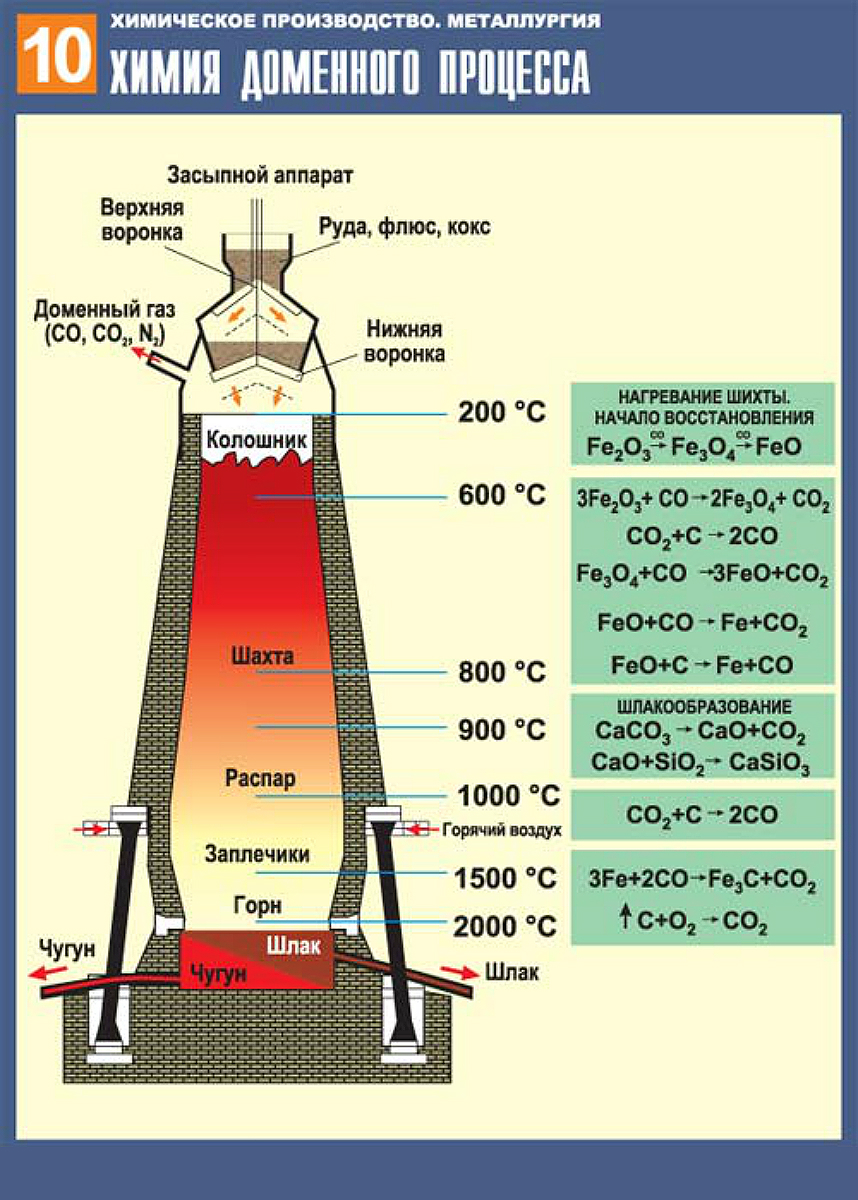

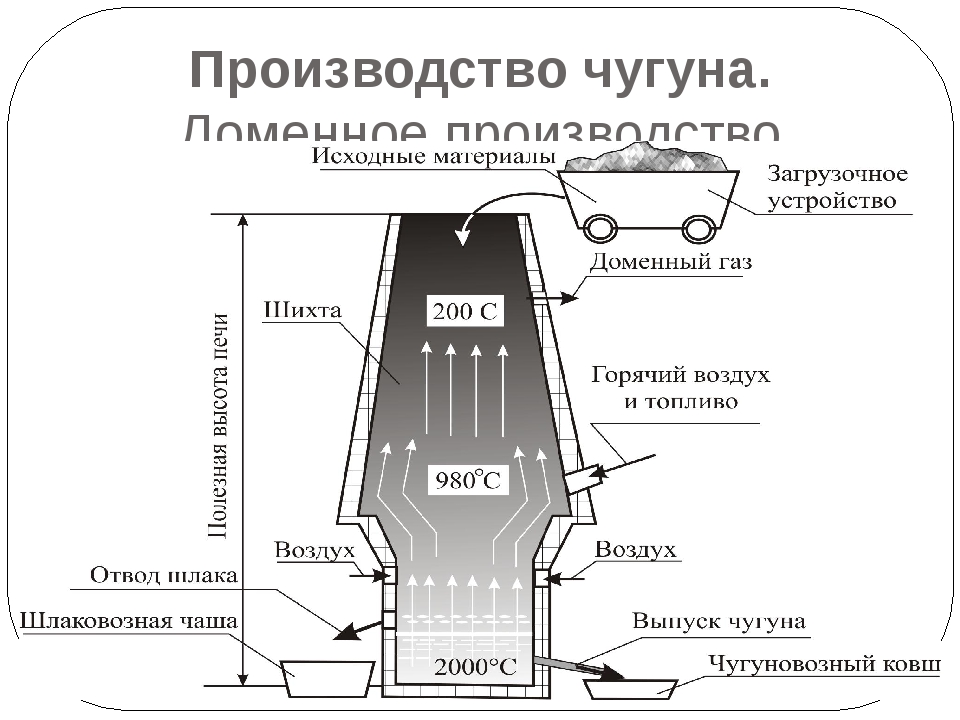

Доменная печь, домна — большая металлургическая, вертикально расположенная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до ее «капитального» ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

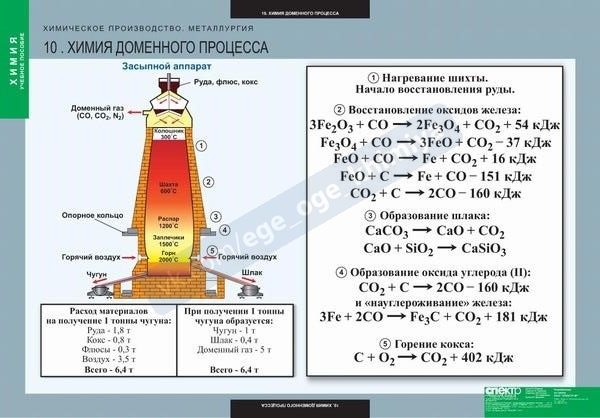

Основным материалом для доменного производства является железная руда, содержащая железо в виде оксидов. Оксиды железа купить в виде руды возможно у сырьевых компаний крупнейших стран-экспортёров: Австралия, Бразилия, Индия, Канада, ЮАР, Украина, Россия, Швеция, Казахстан. Для загрузки в печь наиболее удобны куски руды диаметром от 10 до 50 мм. Более мелкая и пылевидная руда должна быть окускована путем спекания.

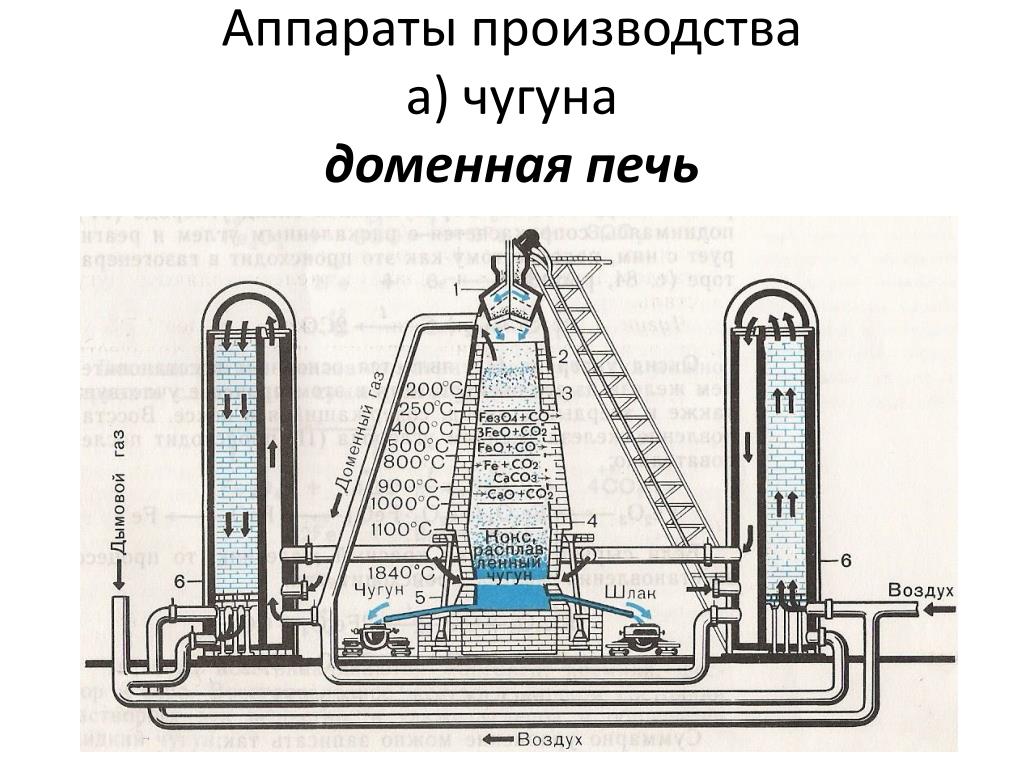

В доменной печи происходит отделение железа от кислорода (процесс восстановления). Этот процесс возможен при высоких температурах, для создания которых в доменной печи сжигается кокс. Кокс содержит углерод, который при высоких температурах соединяется с кислородом оксидов железа или, как принято говорить, восстанавливает железо из оксидов. Раньше вместо кокса в доменных печах сжигали обыкновенный древесный уголь.

Пустая порода, содержащаяся в большом количестве в железной руде, и зола, имеющаяся в коксе, при плавлении шихты не переходят в металл, а образуют шлак, который нужно своевременно удалить из печи. Чтобы облегчить удаление шлака, в руду добавляют флюсы — материал, придающий шлаку более жидкий вид. Обычно флюсом служит известняк.

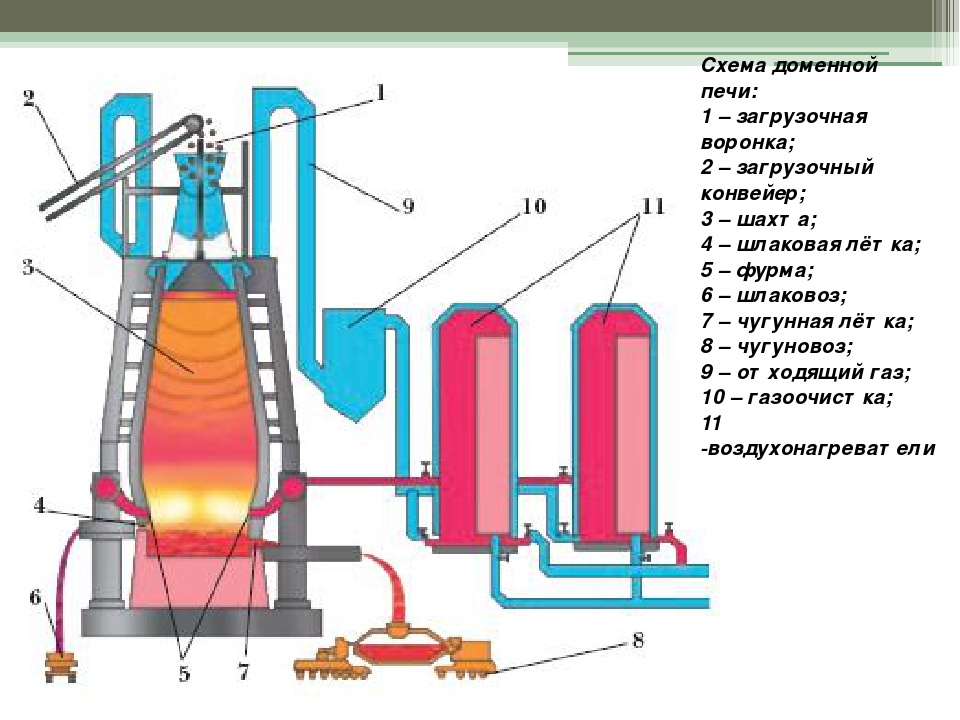

Материалы подают в засыпное устройство, находящееся в верхней части домны, по наклонному мосту в специальных тележках-скипах, емкость которых на больших печах достигает 10 м3; подача материалов идёт непрерывно.

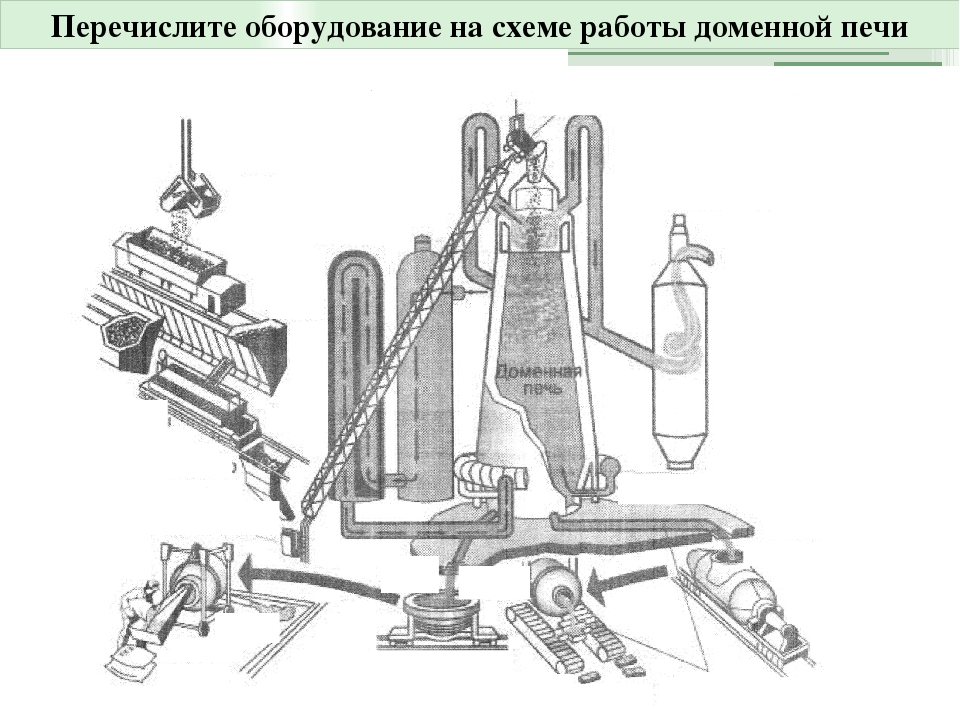

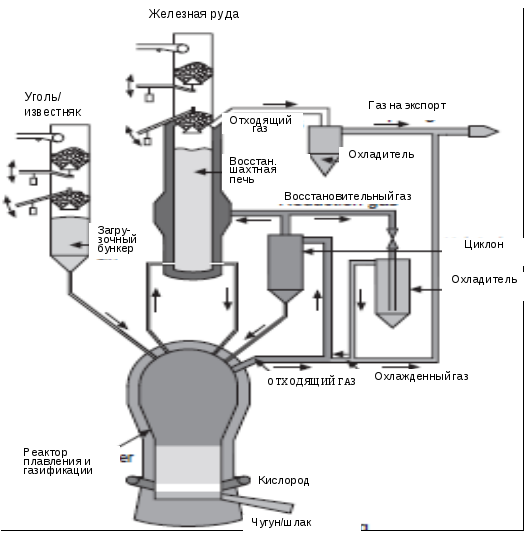

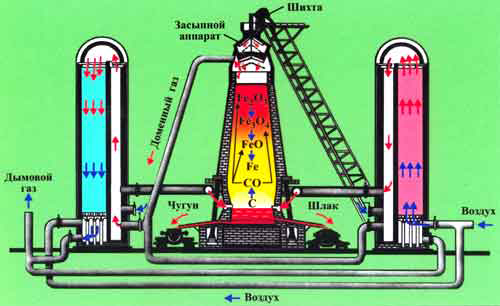

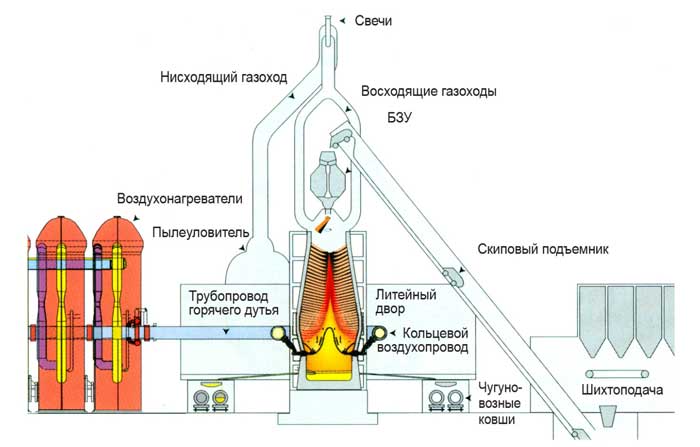

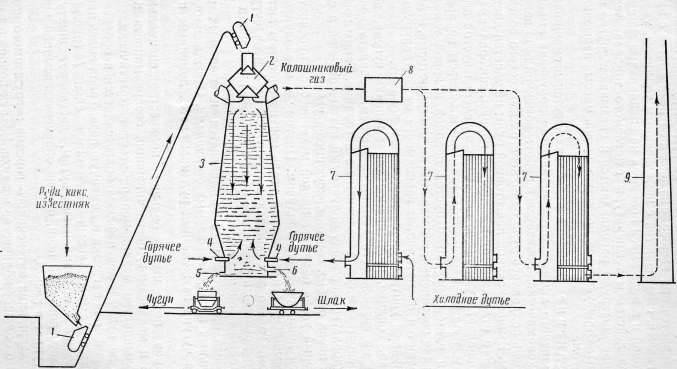

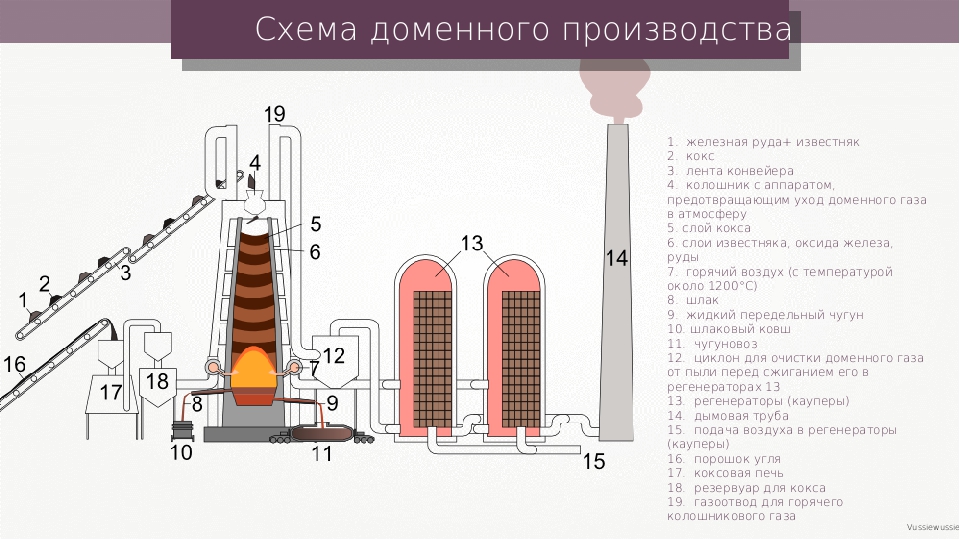

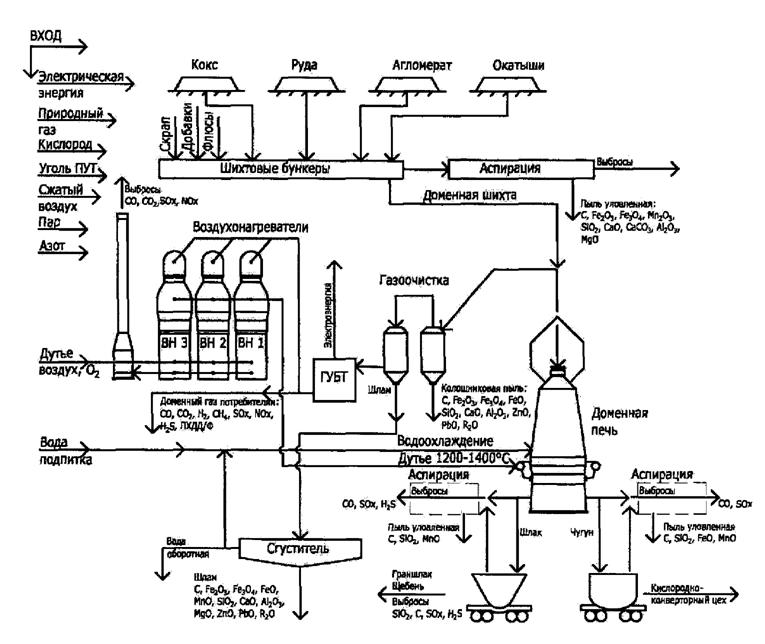

Рис. 1. Схема доменного производства

Таким образом, основными материалами для производства чугуна в доменной печи является железная руда, кокс и известняк. Кроме того, в доменном процессе для поддержания горения необходим воздух. Печь может работать только при непрерывной подаче воздуха.

Для того чтобы не охлаждать печь во время работы и ускорить плавку, воздух в печь подается подогретым до 600-800° и под давлением 1,5-2 атм. Воздух подогревают в специальных аппаратах — воздухонагревателях.

Воздухонагреватели представляют собой сварные цилиндрические сосуды диаметром от 7 до 9 м и высотой до 46 м с днищем и куполом. Воздухонагреватели изготовляют из листовой стали толщиной 10-14 мм. Внутреннее пространство воздухонагревателей разделено стенкой из огнеупорного кирпича на две вертикальные камеры — камеру горения и камеру насадки.

Камера, или шахта горения, и разделительная стенка начинаются от днища и идут до основания купола, так что под куполом остается свободное пространство для сообщения между камерами. В нижней части воздухонагревателя со стороны камеры: горения врезана горелка для сжигания газа.

В нижней части воздухонагревателя со стороны камеры: горения врезана горелка для сжигания газа.

Насадка — кирпичная кладка — выкладывается из огнеупорного (шамотного) кирпича так, чтобы образовались вертикальные сквозные от низа до верха каналы для прохода газа и воздуха. Благодаря каналам насадка обладает большой поверхностью нагрева (от 10 до 20 тыс. м2 и более). Насадка кладется на чугунную поднасадочную решетку, которая опирается на специальные колонны и расположена на уровне 2-2,5 м от днища воздухонагревателя.

Каналы насадки соответствуют отверстиям в решетке и имеют выход в пространство под решеткой, называемое поднасадочным пространством. В поднасадочное пространство по воздухопроводу холодного дутья подводится от воздуходувных машин холодный воздух.

Нагрев воздуха в воздухонагревателях происходит за счет сжигания очищенного газа, который, сгорая в камере горения, поднимается вверх под купол, а затем по каналам насадки опускается вниз и, отдав тепло насадке, уходит в дымовую трубу. После нагрева насадки газ и дымовую трубу отключают и через насадку пропускают воздух, который движется в направлении, обратном движению горячего газа. Горячий кирпич насадки отдает свое тепло воздуху.

После нагрева насадки газ и дымовую трубу отключают и через насадку пропускают воздух, который движется в направлении, обратном движению горячего газа. Горячий кирпич насадки отдает свое тепло воздуху.

Подогретый воздух по воздухопроводу горячего дутья подается от воздухонагревателей в кольцевую трубу и затем через специальные приборы, называемые фурмами, — в доменную печь.

Для одной доменной печи строят три или четыре воздухонагревателя, которые работают поочередно, т. е. если в одном нагревается насадка, то в другом — воздух, а третий запасной. Доменный процесс сопровождается также выделением побочных продуктов — доменного газа и шлака.

Жидкий шлак выпускается через шлаковые лётки в специальные ковши, в которых отвозится в шлаковые отвалы. В дальнейшем из него изготовляют строительные материалы — шлакоблоки. Доменный газ используется как топливо для сжигания в коксовых и мартеновских печах, в нагревательных печах прокатных цехов, а также в обыкновенных котельных топках.

Образующийся в печи газ через подсвечники, свечи и наклонные газопроводы отводится, в пылеуловители. Обычно на каждую доменную печь ставилось два пылеуловителя — первичный и вторичный. В настоящее время доменные печи сооружаются преимущественно с одним первичным пылеуловителем.

Свечи своей нижней частью, так называемыми подсвечниками, примыкают к куполу шахты. На доменную печь ставятся четыре подсвечника, а далее каждая пара подсвечников объединяется в одну свечу; свечи соединяются с первичным пылеуловителем двумя наклонными газопроводами грязного газа.

Пылеуловители представляют собой сварные цилиндрические сосуды диаметром от 9 до 11 м с коническим днищем и куполом, пылеуловители изготовляются из листовой стали толщиной 10-14 мм.

Доменный газ уносит с собой большое количество мелких частиц руды и кокса (колошниковой пыли) и по наклонным газоотводам попадает в пылеуловители. Здесь вследствие большего объема сосуда давление и скорость газа резко падают и значительная часть пыли (до 3/4) осаждается в конусах пылеуловителей, откуда ее периодически выпускают в вагоны и отвозят в отвал или на агломерационную фабрику, где она спекается в куски и вновь используется как шихтовый материал для доменной печи.

Пыль сильно истирает стенки свечей, газоотводов и пылеуловителей, поэтому их футеруют (выкладывают) шамотным кирпичом, а тройники и подсвечники — специальными чугунными плитами.

В пылеуловителях доменный газ проходит грубую очистку. Для дальнейшего использования газа необходима его полная очистка, которая происходит в специальных газовых цехах — газоочистках, входящих в комплекс сооружений доменного цеха. От пылеуловителей к газоочистке газ подается по газопроводу грязного газа. Очищенный газ по газопроводу чистого газа поступает к потребителям.

Доменный газ совершенно бесцветный и не имеет запаха, ядовит, а при соединении с воздухом образует взрывчатую смесь, которая при вспышке взрывается с огромной разрушительной силой. Поэтому при обращении с доменным газом требуется большая осторожность.

Таким образом, основным продуктом доменного производства является чугун, побочными продуктами — шлак, доменный газ и колошниковая пыль.

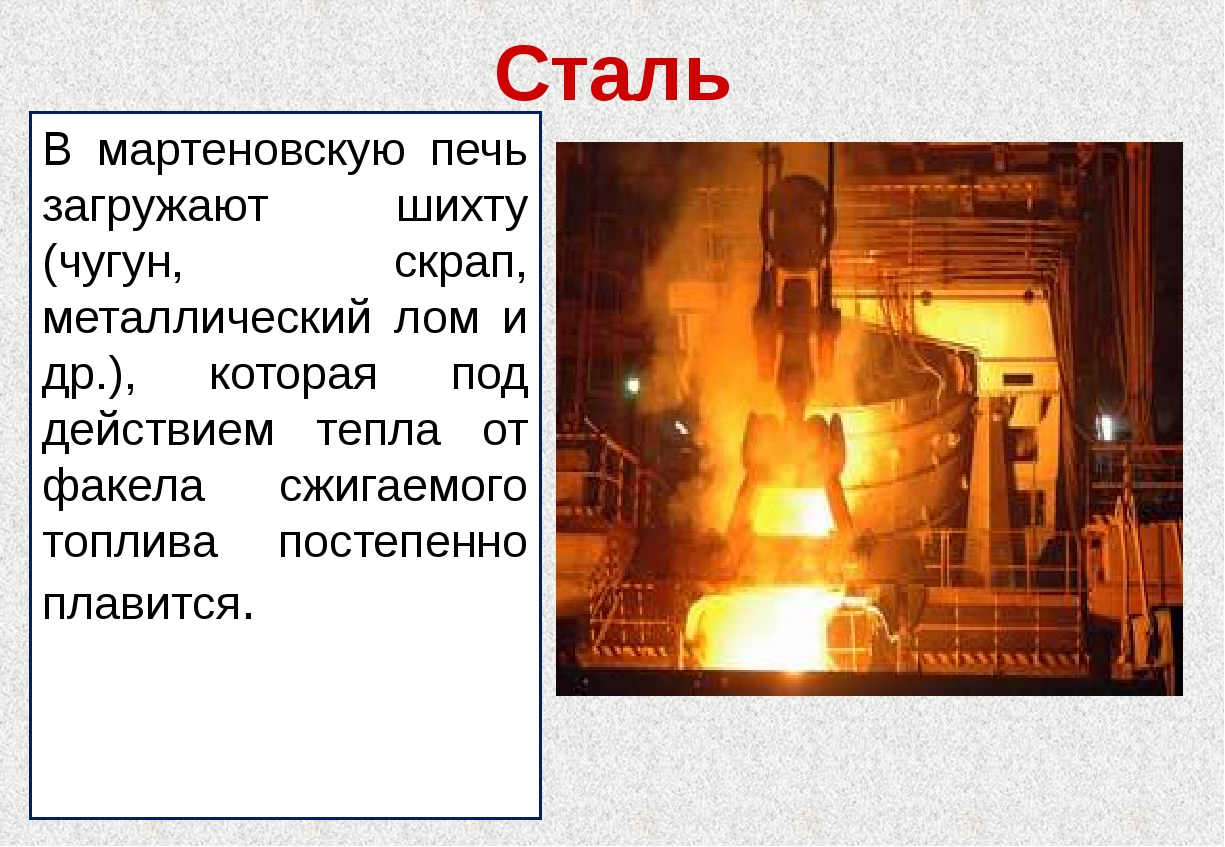

Основной примесью чугуна является углерод (2-4% и более), который может содержаться в чугуне в виде механической примеси (свободного графита) и в виде химического соединения с железом, называемого карбидом железа или цементитом. Получаемые в доменной печи чугуны разделяются на сорта: литейный, передельный и специальный.

Литейный чугун содержит свободный графит и имеет в изломе серый цвет и крупнозернистое строение. Этот чугун хорошо заполняет формы и легко поддается обработке режущим инструментом. Литейный чугун применяют для отливки радиаторов, труб, печных приборов и других строительных и бытовых изделий.

Передельный чугун содержит углерод в виде химического соединения с железом и имеет блестящий белый излом, поэтому иногда называется белым чугуном (белый цвет излома следует считать условным). Этот сорт чугуна плохо отливается и обрабатывается и идет главным образом в переплавку на сталь.

Специальные чугуны, или ферросплавы, имеют повышенное (более 10%) содержание одного или нескольких элементов, например кремния, марганца и др. Применяют их в основном в качестве специальных добавок при выплавке сталей.

Применяют их в основном в качестве специальных добавок при выплавке сталей.

Чугун и шлак периодически выпускают из печи: чугун через 4-6 час., а шлак через 2-3 часа. Производительность доменной печи характеризуется коэффициентом использования полезного объема, который представляет собой отношение полезного объема печи в кубических метрах к суточной выплавке чугуна в тоннах. Полезным объемом называется объем печи от уровня чугунной лётки до отметки низа большого конуса в опущенном состоянии.

Чем меньше коэффициент по абсолютному значению, тем лучше работает доменная печь. Более экономичными в эксплуатации являются доменные печи большого объема, поэтому впредь предполагается строительство печей большого объема.

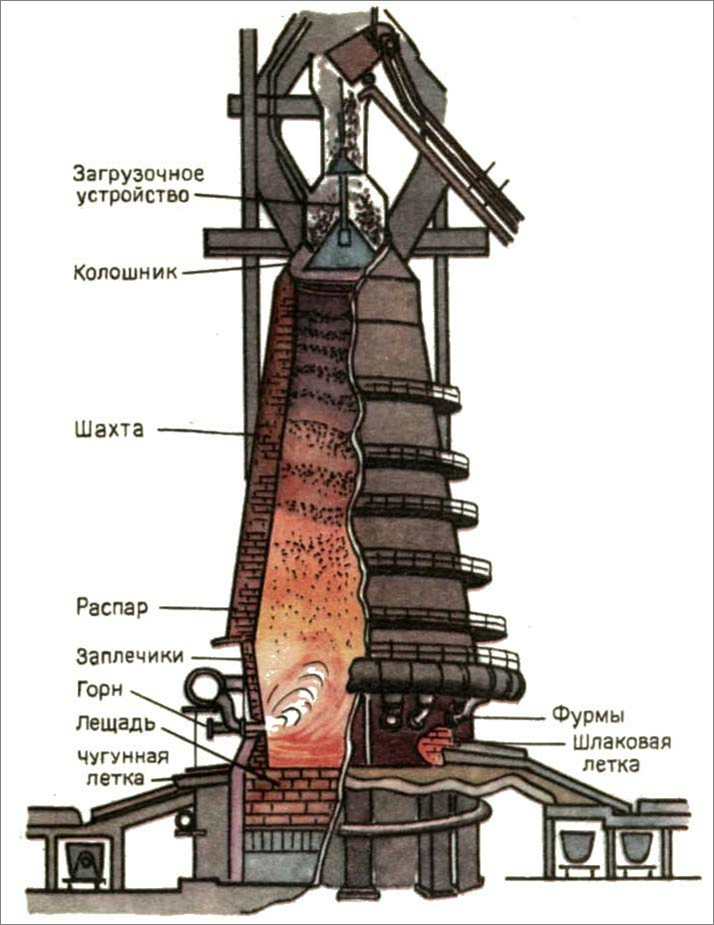

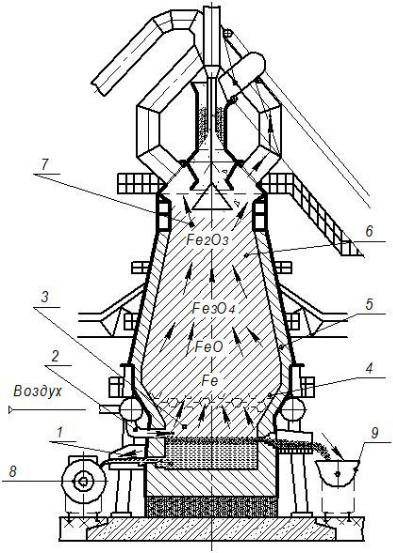

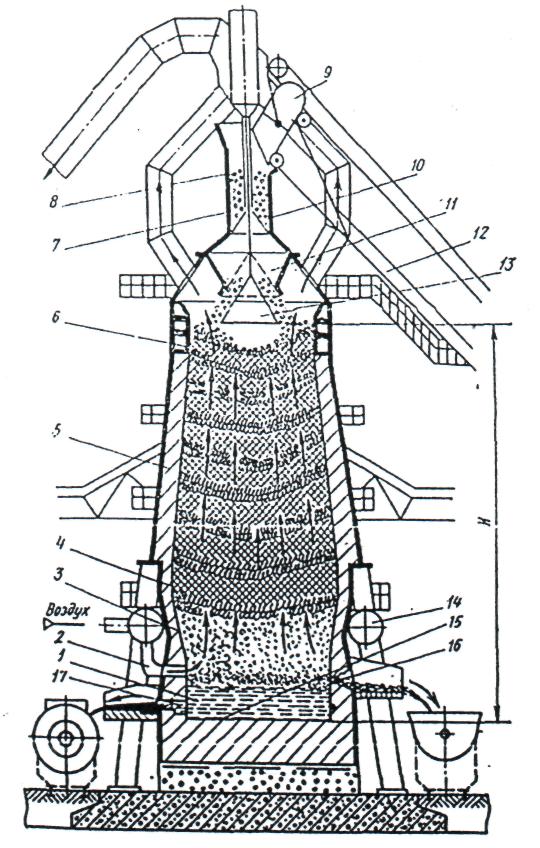

Рис. 2. Разрез по оси доменной печи:

1 – пылеуловители; 2 – фундамент; 3 — рабочая площадка; 4 — кольцевой воздухопровод; 5 – лещадь; 6 – кладка горна; 7 – фурменные отверстия; 8 – кладка заплечиков; 9 – кладка шахты; 10 – колошник; 11 — наклонный газопровод; 12 – колошниковая площадка; 13 — засыпной аппарат; 14 – свечи; 15 – крыша здания поддоменника; 16 – колонны для удержания шахты; 17 — здание скипового подъемника; 18 – наклонный мост; 19 – железнодорожные вагоны с исходными шихтовыми материалами; 20 – бункер с шихтовыми материалами; 21 – скип; 22 — рудно-грейферный кран; I – горн; II – заплечики; III – распар; IV – шахта; V – колошник.

Цена чугуна

<p>Пуск ДП №5 стоимостью $140 млн. на Енакиевском метзаводе дал старт масштабной реконструкции доменных мощностей группы «Метинвест», на реализацию которой уйдет еще $1 млрд.</p>

В последний день июля на ОАО «Енакиевский металлургический завод» (ЕМЗ) торжественно запустили в эксплуатацию доменную печь (ДП) №5. Помимо представителей группы «Метинвест», управляющей деятельностью завода, енакиевских и донецких чиновников, мероприятие посетил и глава украинского правительства Виктор Янукович, который и «перерезал ленточку». После чего руководство завода и группы рассказало журналистам о технико-экономических эффектах для металлургического бизнеса от новой ДП №5 на Енакиевском МЗ.

«ПЯТЕРКУ» НАКОНЕЦ ЗАПУСТИЛИ

Впрочем, и вне «политической составляющей пуска» агрегата ввод в эксплуатацию пятой домны Енакиевского метзавода стал в определенной степени знаковым со- бытием как для ЕМЗ, так и для «Метинвеста» в целом.

Во-первых, завод все же завершил долгое строительство ДП №5, которое начинали еще в феврале 2003г. Напомним, что в декабре 2005г. здесь сменили генерального подрядчика. Руководство завода не удовлетворили темпы реконструкции печи, демонстрируемые ОАО «Южтеплоэнергомонтаж», и новым генподрядчиком стала компания ООО «Домнаремонт Енакиево» с казахстанскими и российскими фирмами-учредителями.

Во-вторых, ДП №5 действительно содержит в себе новшества, важные с точки зрения экономики метпредприятия. «Я хотел бы подчеркнуть, что этот проект – не обычный ремонт доменной печи. Она была построена «с нуля». И здесь мы смогли применить наиболее современные на момент проектирования печи решения», – заявил журналистам генеральный директор ОАО «ЕМЗ» Александр Подкорытов.

Так, за $140 млн. завод получил домну с объемом 1513 м3 и годовой производительностью в 1,05 млн.т чугуна. Печь оборудована блоком воздухонагревателей системы «Калугина» со станцией подачи воздуха горения и установкой утилизации тепла отходящих газов. На ЕМЗ говорят, что это решение обеспечивает заметную экономию кокса при выплавке тонны чугуна. (Сейчас на ДП №5 данный показатель составляет 470 кг/т при уровне потребления природного газа 100 м3/т. А, к примеру, на ДП №3, которая еще не прошла через модернизацию, «расход скипового кокса за шесть мес. 2007г. составил 526,8 кг/т», – сообщили в пресс-службе «Метинвеста». Усредненный же показатель использования кокса по трем нереконструрованным доменным печам ЕМЗ за указанный период составил 508,5 кг/т при такой же норме расхода природного газа).

На ЕМЗ говорят, что это решение обеспечивает заметную экономию кокса при выплавке тонны чугуна. (Сейчас на ДП №5 данный показатель составляет 470 кг/т при уровне потребления природного газа 100 м3/т. А, к примеру, на ДП №3, которая еще не прошла через модернизацию, «расход скипового кокса за шесть мес. 2007г. составил 526,8 кг/т», – сообщили в пресс-службе «Метинвеста». Усредненный же показатель использования кокса по трем нереконструрованным доменным печам ЕМЗ за указанный период составил 508,5 кг/т при такой же норме расхода природного газа).

Далее. Бункерную эстакаду пятой доменной печи оснастили установкой конвейерной шихтоотдачи, что позволяет производить отсев мелочи ЖРС. Такая схема прямо влияет на увеличение производительности домны, одновременно способствуя снижению расхода кокса и железорудной части шихты. Наконец, ДП №5 оборудовали аспирационной системой для бункерной эстакады и литейного двора. Очистка аспирационных газов осуществляется двумя электрофильтрами производства чешской ZVVZ; запыленность на выходе составляет не более 50 мг/м3.

Всего в строительстве печи задействовали более 30 субподрядных организаций. 95% участия в реконструкции, по словам руководителя завода, принадлежит отечественным компаниям. Исключение – огнеупоры японского и китайского производства, которыми зафутерованы лещадь и горн печи. На момент презентации ДП вывели на 90% проектной мощности.

Отметим, что освоенный процесс отсева железорудной мелочи позволит в будущем внедрить в доменном переделе ЕМЗ технологию вдувания пылеугольного топлива. В итоге это даст возможность заводу полностью отказаться от потребления природного газа при производстве чугуна. В принципе, отметил Александр Подкорытов, доменная печь №5 и сегодня может работать в режиме пылеугольного вдувания (после небольшой доводки). Однако эту технологию внедрят в Енакиево через 2,5-3 года, после того как будет проведена еще одна схожая реконструкция – на третьей домне ЕМЗ. Гендиректор предприятия объяснил это следующими соображениями: строить установку приготовления пылеугольного топлива для вдувания его в одну только доменную печь экономически не целесообразно.

Кстати, подготовительные работы по коренной модернизации ДП №3 на предприятии уже начаты. Смета ее реконструкции утверждена в размере $160 млн. В новом виде третью домну планируют принять в эксплуатацию к началу 2010г. По объему она будет превышать соответствующий показатель ДП №5, предполагаемый годовой уровень производства чугуна на новой ДП №3 составит 1,2 млн.т. Однако «самое главное» в грядущей реконструкции, по убеждению руководителя ЕМЗ, заключается в том, что в данном проекте не будут допущены те ошибки, которые отличали проект с пятой домной.

(Суть этих ошибок А.Подкорытов прояснил через несколько дней после пуска ДП №5, заявив журналистам о своем недовольстве работоспособностью некоторых агрегатов печи. В начале августа агентство «Українські Новини» передавало такие его слова: «большой проблемой остается каче- ство одного из ключевых узлов – главной скиповой лебедки, произведенной «Азов- машем». Гендиректор завода также сообщил, что пока ДП №5 работает нормально, однако сохраняется угроза ее внеплановой остановки – прим. ред.).

ред.).

МИЛЛИАРД В РОСТ ПРОИЗВОДСТВА

Что касается значения реконструкции ДП №5 на ЕМЗ для стратегического развития всего «Метинвеста», то о нем рассказал директор дивизиона стали и проката этой группы Игорь Корытько. Собственно он повторил стратегический тезис «Метинвест-Холдинга» о наращивании общих объемов выплавки стали на металлургических активах компании – Енакиевском МЗ и МК «Азовсталь» – до 12 млн.т в год через 5-7 лет. (В прошлом году оба предприятия совокупно произвели 8,55 млн. т стали).

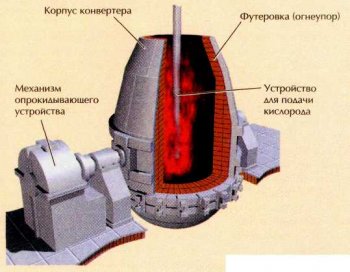

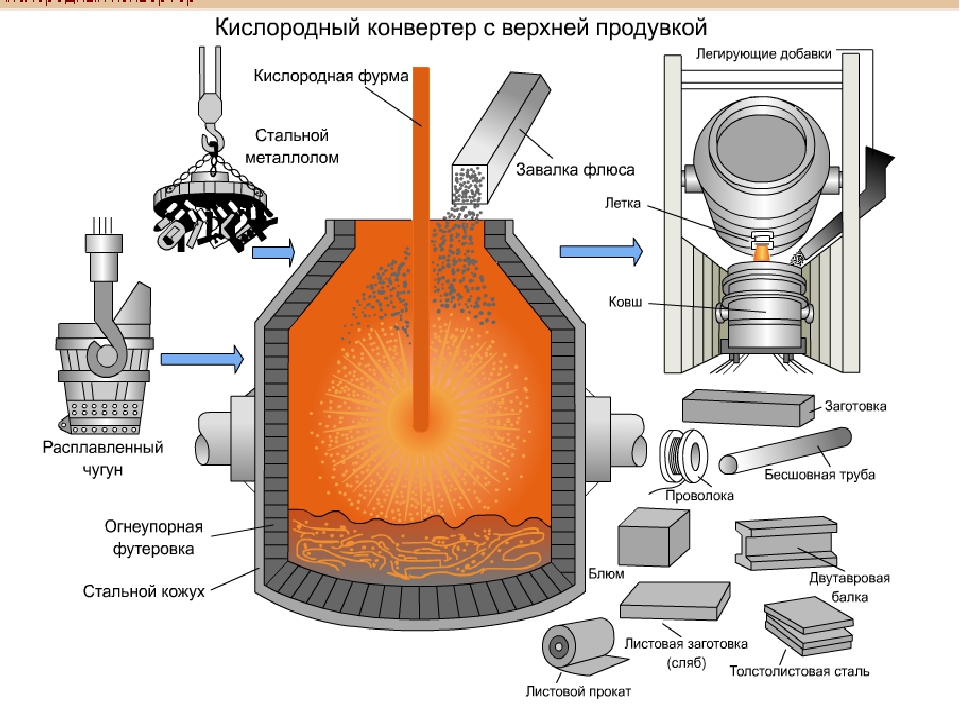

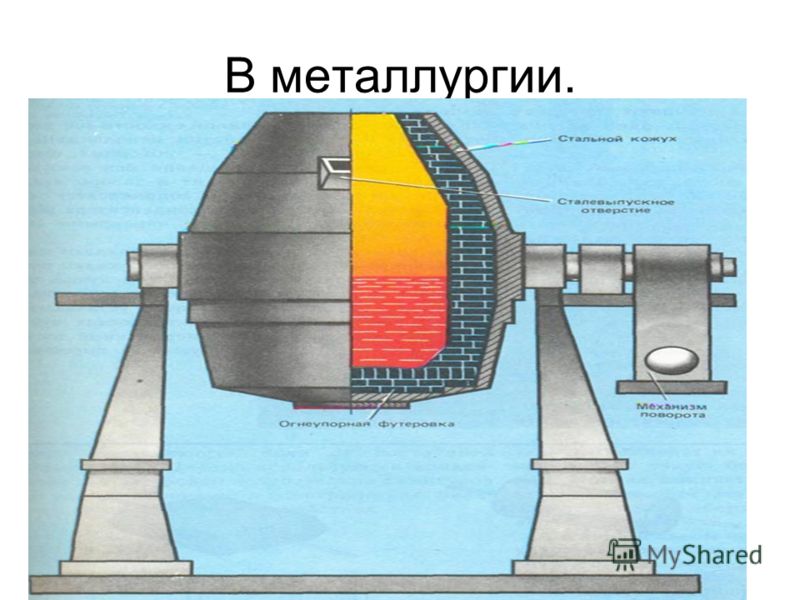

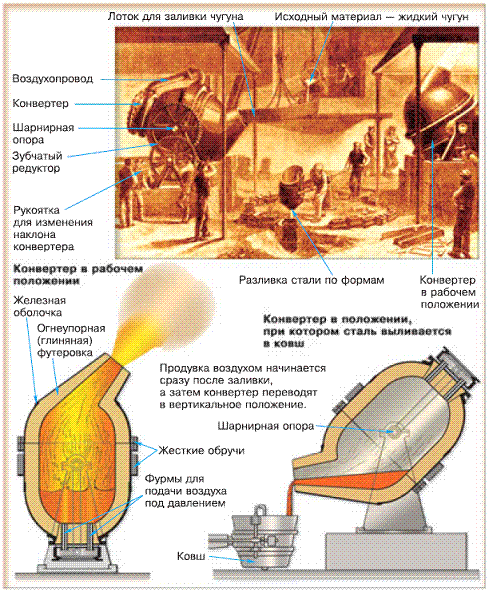

С учетом того, что группа делает ставку на производство стали из первородных материалов (их в распоряжении группы – достаточное количество), наращивать объемы ее выплавки будут на кислородно-конвертерных мощностях, где основу сырья составляет жидкий чугун. А для его получения в надлежащих объемах (под увеличенные объемы выплавки стали) и с должным уровнем качества необходимо коренным образом реконструировать доменные переделы метпредприятий группы.

Исходя из таких вот программных установок, «Метинвест» и нацелился на серьезное техразвитие своих мощностей по производству чугуна. В частности, сообщил Игорь Корытько, в среднесрочной перспективе будут проведены не менее масштабные модернизации еще четырех доменных печей – ДП №3 и 1 на ЕМЗ и ДП №1 и 5 на «Азовстали» – общей стоимостью порядка $1 млрд.

Руководитель дивизиона также очертил роль Енакиево в реализации указанной стратегии. Из «утвержденных к достижению» 12 млн.т стали ЕМЗ нацеливают на выплавку около 4 млн.т/год, для чего предприятию понадобится 3,5-3,6 млн.т жидкого чугуна в качестве сырья. На существующих мощностях достигнуть этого практически невозможно. Для сравнения: в 2006г. Енакиевский метзавод произвел 2,201 млн. т чугуна и 2,55 млн. т стали. При этом, кроме пущенной в эксплуатацию пятой домны, на ЕМЗ работает еще три ДП (№1 полезным объемом 1386 м3, №3 и №4 – по 1033 м3).

«К сожалению, от советских времен нам в наследство достались морально и физически устаревшие доменные агрегаты», – констатировал И. Корытько. И целенаправленное техперевооружение доменного передела в качественном и количественном его выражении на заводе и в группе воспринимается как решение без альтернатив. При всем том озвучены планы – перспективы текущего года. Как следует из предоставленной пресс-службой завода информации, по итогам 2007 г. ЕМЗ и «Метален» (находится на одной промплощадке с заводом) планируют нарастить производство, но не весьма значительно – до 2,53 млн.т чугуна и 2,9 млн.т стали.

Корытько. И целенаправленное техперевооружение доменного передела в качественном и количественном его выражении на заводе и в группе воспринимается как решение без альтернатив. При всем том озвучены планы – перспективы текущего года. Как следует из предоставленной пресс-службой завода информации, по итогам 2007 г. ЕМЗ и «Метален» (находится на одной промплощадке с заводом) планируют нарастить производство, но не весьма значительно – до 2,53 млн.т чугуна и 2,9 млн.т стали.

Объем инвестиций в предприятие за 2007г. должен составить около $100 млн. В целом же программа коренной реконструкции ОАО «Енакиевский металлургический завод» в период 2002-2011гг. оценивалась Игорем Корытько в конце прошлого года в сумму $700 млн. (хотя в последних информационных материалах «Метинвест Холдинга» фигурирует цифра в $1 млрд). Из указанной суммы до 2007 г. уже было освоено порядка $300 млн.

Эти деньги затратили на реализацию ряда проектов технического развития, не менее значимых, чем реконструкция ДП №5. В начале десятилетия «Метален» пустил в эксплуатацию два комплекса из сортовых МНЛЗ и установок внепечной обработки стали. А в последнее время на заводе ввели в строй кислородный блок производства немецкой Linde-KCA-Drezden и турбокомпрессорный агрегат. Последние решения также направлены на увеличение заводом уровня выплавки стали – они смогут обеспечить рост объемов ее производства до 3,6 млн.т в год.

В начале десятилетия «Метален» пустил в эксплуатацию два комплекса из сортовых МНЛЗ и установок внепечной обработки стали. А в последнее время на заводе ввели в строй кислородный блок производства немецкой Linde-KCA-Drezden и турбокомпрессорный агрегат. Последние решения также направлены на увеличение заводом уровня выплавки стали – они смогут обеспечить рост объемов ее производства до 3,6 млн.т в год.

Помимо технического перевооружения в доменном производстве, среди иных направлений модернизации ЕМЗ в среднесрочной перспективе значится доведение доли непрерывной разливки стали до 100% против прошлогодних 88%. Это предполагает сооружение третьей МНЛЗ. Также на предприятии построят мелкосортный стан производительностью 1 млн.т в год (ориентировочная стоимость – $100 млн. плюс-минус 15-20%) и сконцентрируются на внедрении энерго- и ресурсосберегающих технологий, например, использовании энергии отходящих газов.

Сергей Кукин, «Металл»

Производство чугуна.

Практика

ПрактикаДанный модуль предназначен для закрепления знаний по теме «Производство чугуна и стали, цветных металлов и сплавов, порошковых и композиционных материалов»: Производство чугуна. Практика (Процентное содержание углерода в чугуне; исходные материалы для производства чугуна; агрегат для выплавки чугуна)

Тип: Практический;

версия: 1.0.0.2 от 16.06.2010

Внимание! Для воспроизведения модуля

необходимо установить на компьютере

проигрыватель ресурсов.

Категория пользователей

Преподаватель, ОбучаемыйКонтактное время

15 минутИнтерактивность

ВысокаяДисциплины

Тематика среднего профессионального образования / Сварочное производствоСтатус

Пересмотренный вариант (исправленный, обновленный)Тип ИР сферы образования

Практический модульЯзык

РусскийКлючевые слова

Доменная печьАвтор

Издатель

Правообладатель

Лисов Александр Андреевич д.

т.н., профессор

т.н., профессорНаучный Центр внедрения телекоммуникационных технологий «ГРАЖДАНСКАЯ СЕТЬ» АНО

Научный Центр внедрения телекоммуникационных технологий «ГРАЖДАНСКАЯ СЕТЬ»

Россия, 115561, Москва, Москва, ул. Ключевая, д.4, корп.2,

Тел. — :+7-495-341-9536, :+7-495-341-9537

— :+7-495-341-9536, :+7-495-341-9537

Сайт — http://www.urbannet.ru

Эл. почта — [email protected]

Федеральное агентство по образованию России Федеральный орган исполнительной власти

Федеральное агентство по образованию России

Россия, 115998, Москва, ул. Люсиновская, д. 51,

Люсиновская, д. 51,

Характеристики информационного ресурса

Тип используемых данных:

text/html, text/javascript, image/png, audio/mpeg, text/xmlОбъем цифрового ИР

3 201 865 байтПроигрыватель

multi-osКатегория модифицируемости компьютерного ИР

открытыйПризнак платности

бесплатныйНаличие ограничений по использованию

нет ограниченийРубрикация

Ступени образования

Среднее профессиональное образованиеЦелевое назначение

УчебноеТип ресурса

Открытая образовательная модульная мультимедийная система (ОМС)Классы общеобразовательной школы

Уровень образовательного стандарта

ФедеральныйХарактер обучения

После войны

zoom После войны ММК по-прежнему оставался флагманом отечественной черной металлургии. Производство стали росло бурными темпами. Практически каждый год вводились в строй новые агрегаты. Кроме того, за послевоенной Магниткой надежно закрепился статус законодательницы мод не только в отечественной, но и, зачастую, в мировой черной металлургии. В 1948 году на ММК стали использовать самофлюсующийся агломерат, что позволило почти полностью вывести из состава шихты доменных печей сырой известняк. Это была революция в доменном производстве. На ММК впервые в крупных масштабах организована добыча руды открытым способом, а также система селективной добычи и усреднения руд, способствовавшая повышению эффективности работы доменных печей. Магнитогорские доменщики первыми в СССР начали перевод доменных печей на работу с повышенным давлением газа под колошником (1949). Впервые разработаны технология выплавки чугуна с низким содержанием марганца, новый способ разливки чугуна. Благодаря этим и другим новшествам доменщики Магнитки достигли лучшего в стране коэффициента использования полезного объема доменных печей.

Производство стали росло бурными темпами. Практически каждый год вводились в строй новые агрегаты. Кроме того, за послевоенной Магниткой надежно закрепился статус законодательницы мод не только в отечественной, но и, зачастую, в мировой черной металлургии. В 1948 году на ММК стали использовать самофлюсующийся агломерат, что позволило почти полностью вывести из состава шихты доменных печей сырой известняк. Это была революция в доменном производстве. На ММК впервые в крупных масштабах организована добыча руды открытым способом, а также система селективной добычи и усреднения руд, способствовавшая повышению эффективности работы доменных печей. Магнитогорские доменщики первыми в СССР начали перевод доменных печей на работу с повышенным давлением газа под колошником (1949). Впервые разработаны технология выплавки чугуна с низким содержанием марганца, новый способ разливки чугуна. Благодаря этим и другим новшествам доменщики Магнитки достигли лучшего в стране коэффициента использования полезного объема доменных печей.

zoom В 1947 году вошли в эксплуатацию сульфидная и вторая агломерационная фабрики, пуск которых позволил вовлечь в производство ранее неиспользуемые сернистые руды. В связи с возросшим объемом производства металла значительно увеличился поток грузоперевозок. Внутризаводской транспорт, работавший исключительно на паровой тяге, не справлялся со своими задачами. 22 декабря 1946 года по заводским путям прошел первый электровоз. В августе 1973 года снят с эксплуатации последний паровоз.

Сталелитейное производство также непрерывно развивалось. В послевоенное время были реконструированы все мартеновские печи мартеновского цеха № 2 и значительная часть мартеновского цеха № 3. Постоянно вводились новые мартеновские печи, число которых на ММК достигало 35. Среди них были и спроектированные металлургами Магнитки крупнейшие в мире мартеновские агрегаты. В середине 50-х годов на комбинате впервые в СССР были построены и успешно освоены одноканальные мартеновские печи. В 1959 году последние трехканальные печи переведены на одноканальный вариант. В 1961 году в мартеновском цехе № 1 построена первая в стране 900-тонная мартеновская печь. В 1966 году мартеновская печь 29 переоборудована в двухванный сталеплавильный агрегат. Это фактически стационарный конвертер непрерывного действия. Всего на комбинате впоследствии было создано пять «двухваннок». В 1975 году инициаторы их строительства были удостоены Государственной премии СССР. Среди них – директор комбината Ф. Д. Воронов, ученый-металлург, д.т.н. В. Г. Антипин, начальник Центральной заводской лаборатории В.Ф. Сарычев, помощник начальника цеха № 1 Ю. Б. Снегирев, инженеры В. С. Плошкин, Н. Д. Лотарев.

В 1961 году в мартеновском цехе № 1 построена первая в стране 900-тонная мартеновская печь. В 1966 году мартеновская печь 29 переоборудована в двухванный сталеплавильный агрегат. Это фактически стационарный конвертер непрерывного действия. Всего на комбинате впоследствии было создано пять «двухваннок». В 1975 году инициаторы их строительства были удостоены Государственной премии СССР. Среди них – директор комбината Ф. Д. Воронов, ученый-металлург, д.т.н. В. Г. Антипин, начальник Центральной заводской лаборатории В.Ф. Сарычев, помощник начальника цеха № 1 Ю. Б. Снегирев, инженеры В. С. Плошкин, Н. Д. Лотарев.

zoom В 50-60-е годы по производительности труда, съему стали с одного квадратного метра площади пода мартеновских печей Магнитогорский металлургический комбинат значительно превосходил аналогичные показатели работы лучших металлургических предприятий США. Передовой опыт магнитогорских металлургов активно распространялся по стране посредством межзаводских школ. Немало зарубежных коллег приезжали набираться опыта в Магнитку.

В 1947 году впервые в стране стан «300» № 3 стал полностью автоматизированным. В 1948-49 гг. завершена полная автоматизация прокатных станов «300» № 1 и 2. В январе 1959 года вошел в эксплуатацию обжимной стан – слябинг, по мощности один из самых крупных в мире, способный обжимать 25-тонные слитки. В ноябре 1960 года выдал первый лист стан «2500» горячей прокатки, десять мощных клетей которого способны прокатывать слябы весом до 10 тонн. Стан в значительной мере покрыл потребности страны в широкополосном стальном листе. Активно применялись в прокатном производстве и технические новшества. Впервые спроектирована, изготовлена и установлена вторая клеть на одном из блюмингов, создана новая технология прокатки слитков на двухклетевом блюминге. Непрерывно-заготовочный стан был дополнен еще двумя клетями, вследствие чего сократилось количество пропусков стальных слитков через валки блюминга, который не успевал перерабатывать всю выплавляемую сталь. Это позволило сэкономить огромные средства и значительно увеличить выпуск стали.

zoom 28 июня 1964 года выдала первый чугун крупнейшая в Европе девятая домна. 18 июля 1966 года вступила в строй действующих аналогичная доменная печь № 10. 28 мая 1969 года первые тонны холоднокатаного стального листа были получены на новом объекте – стане «2500» холодной прокатки. За первые 20 послевоенных лет на комбинате вошли в строй четыре доменные печи, шесть коксовых батарей, 14 мартеновских печей, шесть прокатных цехов. К 1970 году на ММК удвоилось производство кокса, в три с лишним раза увеличилась выплавка чугуна, более чем в четыре раза возрос выпуск стали и проката. За 37 лет (1932-1969) доменные печи Магнитки переплавили 254 млн. тонн железной руды. Кроме того, 59 млн. тонн было отправлено Кузнецкому комбинату и уральским металлургическим предприятиям. В 1971 году коллектив комбината был награжден орденом Ленина.

В 1972 году вступила в строй первая в стране установка порционного вакуумирования жидкой стали для улучшения ее качественных характеристик. 29 апреля 1973 года пущен в эксплуатацию листопрокатный цех № 6 по производству луженой жести. В результате этого в три раза увеличилось производство электролитически луженой жести. Эта жесть, именуемая также «белой», нашла широкое применение в пищевой промышленности. В апреле 1974 года начал работать цех гнутых профилей. В первой половине 1970-х годов на комбинате впервые в стране осуществлена разработка технологии производства тончайшей холоднокатаной листовой стали для теневых масок кинескопов цветных телевизоров. В ноябре 1974 года авторам разработки директору ММК Д. П. Галкину, а также инженерам Ф. Б. Васильеву, М. Б. Пашкову, В. И. Русанову была присуждена Государственная премия СССР.

В результате этого в три раза увеличилось производство электролитически луженой жести. Эта жесть, именуемая также «белой», нашла широкое применение в пищевой промышленности. В апреле 1974 года начал работать цех гнутых профилей. В первой половине 1970-х годов на комбинате впервые в стране осуществлена разработка технологии производства тончайшей холоднокатаной листовой стали для теневых масок кинескопов цветных телевизоров. В ноябре 1974 года авторам разработки директору ММК Д. П. Галкину, а также инженерам Ф. Б. Васильеву, М. Б. Пашкову, В. И. Русанову была присуждена Государственная премия СССР.

zoom С 1973 по 1985 год, когда директорами были Д. П. Галкин, затем Л. В. Радюкевич, реконструкция производства достигла своего апогея. Магнитогорский металл стал самым дешевым в стране. В 1982 году построен и введен цех углеродистой ленты. К середине 1980-х были практически полностью реконструированы доменное и мартеновское производства, существенно обновлены мощности коксохимического и прокатного производства. В 1982 году, когда ММК отметил свое 50-летие, коллектив его был награжден орденом Октябрьской Революции.

В 1982 году, когда ММК отметил свое 50-летие, коллектив его был награжден орденом Октябрьской Революции.

В середине 70-х годов ММК вышел на уровень производства 15 млн. тонн стали и 12 млн. тонн готового проката в год. В дальнейшем производство оставалось примерно на этом уровне. Рекордной цифры – 16 млн. тонн стали в год Магнитка достигла в 1989 году. Дальнейший рост затруднялся отсутствием на комбинате новейшего конвертерного способа производства стали. С 1985 по 1991 год (вплоть до своей безвременной кончины) комбинатом руководил И.Х. Ромазан, который за большой вклад в реконструкцию и развитие производства в 1991 году был удостоен звания Героя Социалистического Труда. Первые два года под его руководством коллектив комбината работал в условиях экономического эксперимента, после чего в числе первых в отрасли предприятие было переведено на полный хозрасчет и самофинансирование. При И. Х. Ромазане было завершено строительство кислородно-конвертерного цеха, который вошел в строй в 1990 году.

ММК по итогам III квартала нарастил выплавку чугуна и стали

ММК опубликовал операционные результаты за III квартал и 9 месяцев 2020 г.

Основные показатели III квартала относительно II квартала 2020 г.:

— Продажи товарной металлопродукции выросли на 23,3% кв/кв до 2 742 тыс. т;

— Доля продукции с высокой добавленной стоимостью (HVA) выросла на 16,5% кв/кв до 1341 тыс. т, ее доля составила 48,9%;

— Производство угольного концентрата выросла на 4,9% кв/кв до 721 тыс. т;

— Производство чугуна увеличилось на 13,9% кв/кв до 2 379 тыс. т;

— Производство стали выросла на 22,2% кв/кв до 2 882 тыс. т.

В годовом выражении основные показатели упали, а квартальные — увеличились. В целом отчет вышел в рамках ожиданий. Сегодня на торгах котировки ММК теряют 0,7% на 10:40 МСК и выглядят хуже рынка.

Подробнее о показателях за 9 месяцев 2020 г.

Объем выплавки чугуна сократился на 7,9% г/г до 6 823 тыс. т, что обусловлено более продолжительными плановыми ремонтными работами в доменном производстве на фоне пандемии коронавирусной инфекции.

т, что обусловлено более продолжительными плановыми ремонтными работами в доменном производстве на фоне пандемии коронавирусной инфекции.

Объем выплавки стали за 9 месяцев 2020 года снизился на 12,0% г/г до 8 263 тыс. т относительно аналогичного периода прошлого года в связи со снижением потребности в стали на фоне плановой реконструкции стана 2500 г/п и замедления деловой активности в связи с неблагоприятной эпидемиологической ситуацией во II квартале.

Продажи товарной продукции по Группе ММК снизились на 9,7% г/г до 7 710 тыс. т.

Продажи продукции HVA сократились на 9,1% г/г до 3 800 тыс. т. Доля такой продукции в общем объеме реализации незначительно сократилась до 49,3%.

Объем производства угольного концентрата за 9 месяцев 2020 г составил 2 222 тыс. т, рост на 17,4% г/г в связи с окончанием модернизации обогатительной фабрики, проходившей в 2019 г.

Обзор рынка

Мировой рынок металлопродукции: Восстановление экономики Китая на фоне инвестиций в инфраструктуру сформировало высокий внутренний спрос и уровень цен на металлопрокат. На мировом рынке цены на плоский металлопрокат и арматуру в III квартале смогли восстановиться до уровня, предшествующего пандемии коронавируса. Подъём глобальных цен оказал поддержку Турции, где отмечался значительный рост котировок плоского проката от минимумов II квартала. В США и Европе значительный рост цен отмечался в сентябре: остановка сталелитейных мощностей привела к нехватке предложения металлопроката на фоне некоторого восстановления спроса в конце III квартала.

На мировом рынке цены на плоский металлопрокат и арматуру в III квартале смогли восстановиться до уровня, предшествующего пандемии коронавируса. Подъём глобальных цен оказал поддержку Турции, где отмечался значительный рост котировок плоского проката от минимумов II квартала. В США и Европе значительный рост цен отмечался в сентябре: остановка сталелитейных мощностей привела к нехватке предложения металлопроката на фоне некоторого восстановления спроса в конце III квартала.

Российский рынок металлопродукции: Российские металлурги в течение III квартала возвращали инициативу в формировании цен на внутреннем рынке металлопроката в свои руки. Рост цен на международном рынке, девальвация рубля, дорогое сырье и отложенный спрос на металлопродукцию были основными факторами роста цен на рынке металлопродукции РФ в III квартале 2020 г.

Мировой рынок ЖРС: Индексы ЖРС, как и в 2019 г., достигли своих максимумов в 3 кв. на фоне высоких темпов выплавки стали в Китае. Экспорт ЖРС из Бразилии начал повышаться после низких цифр I–II кварталов, но большую часть III квартала запасы ЖРС в портах КНР сокращались, вызывая ажиотажный спрос заводов КНР и поддерживая рост индексов. В сентябре темпы спроса на прокат и ЖРС в КНР замедлились, что привело к началу снижения индексов ЖРС.

Экспорт ЖРС из Бразилии начал повышаться после низких цифр I–II кварталов, но большую часть III квартала запасы ЖРС в портах КНР сокращались, вызывая ажиотажный спрос заводов КНР и поддерживая рост индексов. В сентябре темпы спроса на прокат и ЖРС в КНР замедлились, что привело к началу снижения индексов ЖРС.

Российский рынок ЖРС: предложение сырья немного превышает спрос, производители ЖРС в РФ удерживают высокую загрузку мощностей. В III квартале экспорт в КНР был максимальным за последние годы при сокращении продаж в Европу и постепенном росте спроса на рынке РФ. Базовые цены в РФ движутся за индексами в Китае с поправкой на курс доллара, величина дисконтов для потребителей РФ в целом по 2020 г. остаётся достаточно стабильной.

Мировой рынок коксующегося угля: во II и III кварталах экспортеры сырья столкнулись с сильным сокращением загрузки металлургических мощностей в развитых странах и Индии. На рынке КНР возможности импорта также были лимитированы действием годовых квот на импорт углей. В этот период спотовые цены не превышали $105–110/т, но в сентябре выросли сразу до $135-140/т благодаря росту цен на металлопродукцию и восстановлению спроса за пределами КНР.

В этот период спотовые цены не превышали $105–110/т, но в сентябре выросли сразу до $135-140/т благодаря росту цен на металлопродукцию и восстановлению спроса за пределами КНР.

Российский рынок коксующегося угля: Объемы предложения сырья в России долгое время превышали спрос, поэтому котировки на рынке РФ устойчиво снижались с середины 2019 г. и достигли минимумов в III квартале. На фоне сильного подъёма спотовых мировых цен и курса доллара, угольные компании РФ получили возможность начать восстанавливать позиции с начала IV квартала.

Российский рынок металлолома: в течение 2020 г. цены на металлолом в РФ сильно колебались, так как показатели ломозаготовки и потребности металлургов в металлоломе изменялись достаточно непредсказуемо. В III кв. котировки лома в РФ показали уверенный рост вместе с ценами на металлопрокат в мире и в России, но к началу IV квартала они достигли сезонного пика.

Прогноз

Отложенный спрос со стороны строительной отрасли вкупе с государственными мерами по стимулированию экономики окажут положительное влияние на объемы продаж в IV квартале 2020 г.

Увеличение загрузки мощностей стана 2500 г/п в IV квартале 2020 г. окажет дополнительную поддержку объемам продаж Группы ММК.

Группа продолжает следовать стратегии по максимизации загрузки агрегатов, производящих высокомаржинальную продукцию.

На фоне стабилизации цен на г/к рулоны в бассейне Черного моря цены на внутреннем рынке в IV квартале ожидаются на уровне предыдущего квартала.

Капитальные вложения в IV квартале 2020 г. ожидаются выше уровня III квартала, отражая график реализации проектов в рамках стратегии Группы.

Меры по повышению операционной эффективности в рамках бизнес-системы «Эволюция» положительно повлияют на показатели Группы в IV квартале 2020 г.

БКС Мир инвестиций

Отзывы клиентов и партнеров АО «СКБ СИБЭЛЕКТРОТЕРМ»

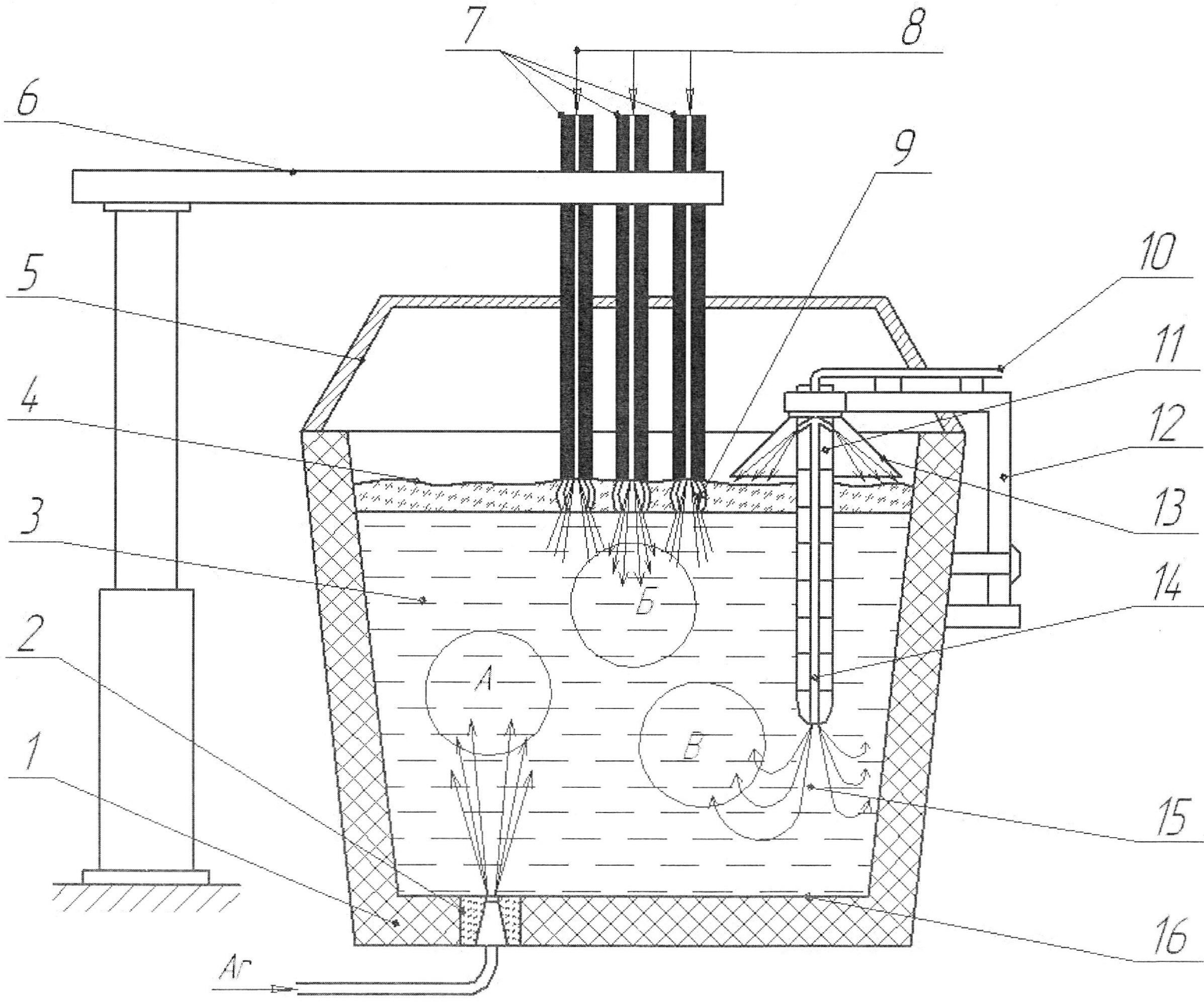

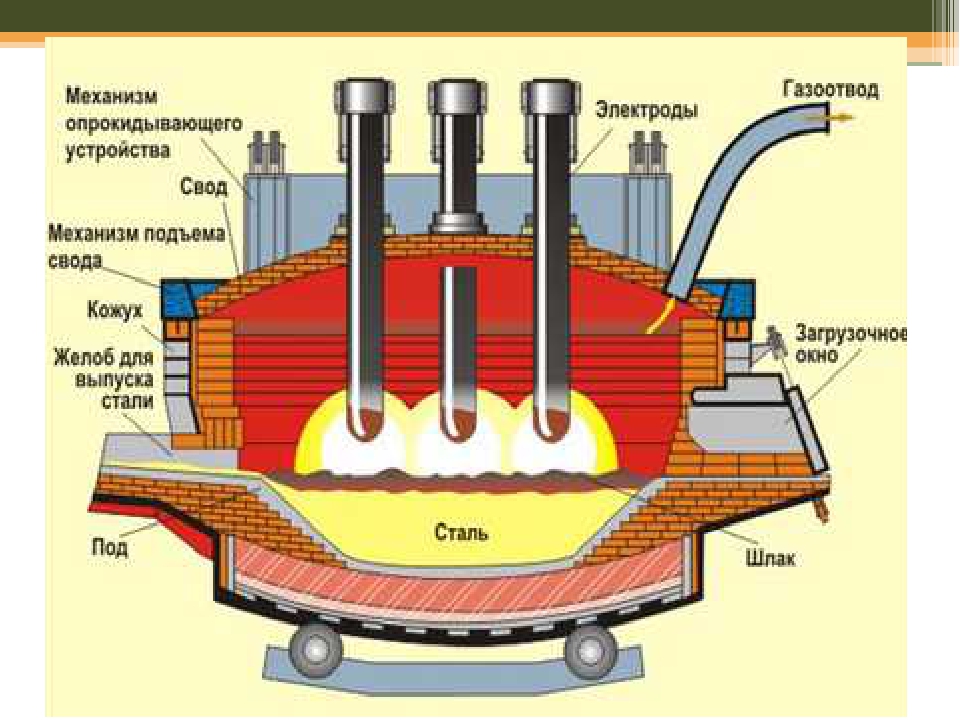

Направляю отзыв о работе универсальной электропечи постоянного тока емкостью 6 тонн ДУППТ-6И1, оснащенной новой системой управляемого электромагнитного перемешивания расплава на основе сухого индуктора.

Электропечь с 2013 г. успешно эксплуатируется в литейном цехе ПАО «Сиблитмаш». Благодаря системе перемешивания, позволяющей управлять движением расплава, интенсифицировать тепломассообменные и химикометаллургические процессы в ванне электропечи, происходит эффективное усвоение металлом добавок углеродосодержащих материалов, что позволило в кратчайшие сроки освоить выплавку высокопрочного чугуна ВЧ-60.

Кроме выполнения основной технологической задачи по эффективному насыщению металла углеродом, усвоению лигатур, модификаторов, усреднению температуры, чнижению угара, необходимо отметит, что за счет интенчивного перемешивания происходит существенное увеличение скорости плавки, исключение зависания шихты на откосах в рабочем пространстве электропечи и, как следствие, снижение удельного расхода электроэнергии и электродов.

Электропечь оснащена современной АСУ ТП, что позволяет вести плавку в автоматическом режиме с минимальным участием технологического персонала. Развитая система диагностики и защит исключает поломки электрода и позволяет оперативно локализовать и устранить неисправности оборудования электропечи. Протоколирование событий и запись истории изменения контролируемых параметров помогает совершенствовать технологический процесс и повышать производительность агрегата. При выплавке чугуна ВЧ-60 достигнуто до 13 плавок в сутки.

Развитая система диагностики и защит исключает поломки электрода и позволяет оперативно локализовать и устранить неисправности оборудования электропечи. Протоколирование событий и запись истории изменения контролируемых параметров помогает совершенствовать технологический процесс и повышать производительность агрегата. При выплавке чугуна ВЧ-60 достигнуто до 13 плавок в сутки.

В процессе эксплуатации электропечи отработаны подовые электроды новой конструкции с более эффективной и надежной системой охлаждения, обечпечивающей увеличение срока их службы.

Новая дуговая печь постоянного тока успешно используется не только для выплавки высокопрочных чугунов, но и для производства высоколегированных сталей.

Читать оригинал отзыва

Теория — Харальд Кузнец

Выплавка собственного железа путем выкапывания руды, глины и песка и превращения их в пруток с использованием только тепла и тяжелой работы — это преобразующий процесс, который несет в себе много загадок и привлекательности. Процесс превращения того, что по сути является грязью, в железо и сталь, которые затем могут быть превращены в полезные и красивые предметы, по-прежнему захватывает воображение ремесленников, археологов и случайных наблюдателей.

Процесс превращения того, что по сути является грязью, в железо и сталь, которые затем могут быть превращены в полезные и красивые предметы, по-прежнему захватывает воображение ремесленников, археологов и случайных наблюдателей.

Я уже затрагивал тему выплавки чугуна в контексте экспериментальной археологии в своей статье «Сказка о плавильнях».Но за последний год ко мне обратились многие молодые и увлеченные кузнецы, прося совета относительно их первых попыток выплавки железа.

Поэтому пришло время рассказать о некоторых достижениях, полученных за мою короткую карьеру в качестве исторического завода по выплавке чугуна. Делая это, я надеюсь помочь нескольким людям начать это безумное стремление, а также развеять часть ненужной мистики и технической терминологии, которая иногда преследует эту область.

Я хотел бы заявить, что я приобрел эти знания благодаря сочетанию того, что имел честь работать с несколькими людьми, гораздо более опытными, чем я, а также посвящая значительное количество времени моим собственным экспериментам.

Последние два года я активно занимаюсь производством древнего железа. За это время я принял участие в нескольких симпозиумах по выплавке чугуна, таких как ежегодное собрание чугуноплавильных заводов в Адамове, Чешская Республика, и Fête du Fer в Neuves Maisons, Франция. Я также проводил или помогал проводить семинары по выплавке чугуна на мероприятиях живой истории. В настоящее время я также работаю над кандидатской диссертацией по плавке чугуна и кузнечному делу.

Вы добросовестно разогреваете цветную печь на мероприятии по живой истории викингов «Путь викингов» в Тронхейме, Норвегия.(Фото: Даниэль Секареску) Поскольку я являюсь специалистом в области археологии и живой истории, это руководство будет в основном посвящено тому, как это делалось в прошлом. Методы, описанные в следующих частях этого руководства, побудят вас хотя бы до некоторой степени подражать практике древних. Изложенные здесь принципы могут быть адаптированы для использования с современными материалами, такими как необычные огнеупорные растворы, термопары и тому подобное. Тем не менее, в этом нет необходимости.Вы можете обнаружить, что, как и в большинстве случаев (до) истории, использование материалов, которые можно выкопать поблизости, может быть самым дешевым и быстрым вариантом.

Тем не менее, в этом нет необходимости.Вы можете обнаружить, что, как и в большинстве случаев (до) истории, использование материалов, которые можно выкопать поблизости, может быть самым дешевым и быстрым вариантом.

Пребывание в пределах того, что было исторически возможно в определенное время и в определенном регионе, дает вам новое понимание и уважение к работе древних. Он должен сохранить это в формате, который будет одинаково интересен ремесленникам, археологам-экспериментаторам и тем, кто занимается живой историей. В конце концов, вы, конечно, должны адаптировать эти основные принципы к вашей конкретной ситуации и целям.

Я не буду утомлять вас до слез подробностями о каждом подтипе печи и разновидностях практики, интерпретируемой археологами. Вместо этого я обрисую общую модель, поскольку предполагаю, что вы в первую очередь заинтересованы в изготовлении железа. Затем вы можете адаптировать это к локализованному контексту, если вам нужно.

Если вас интересуют подробности исторического производства железа и связанной с ним археологии, то хорошая справочная библиотека представлена в книге Радомира Плейнера (2000) Iron in Archeology: Early European Smelters, которая представляет собой собрание его трудов по плавке железа в разных странах. Европа издается на английском языке.

Европа издается на английском языке.

Наконец, прежде чем мы углубимся в детали выплавки чугуна, позвольте мне прояснить одну вещь…

Подобное руководство может быть ценным ресурсом, но, особенно на ранних этапах, оно не заменяет личный опыт под руководством человека, который знает, что делает.

Вы, конечно, можете изучить это самостоятельно, используя знания, почерпнутые из книг, блогов и форумов, но вам также нужно будет вначале допустить много проб и ошибок.Наблюдение за успешной плавкой и участие в ней, изучение общих проблем — как распознать и решить их на ходу — являются важной частью этого ремесла. Если вы только начинаете, я бы посоветовал вам связаться с кем-то, у кого уже есть приличный опыт в этом. Нет необходимости изобретать велосипед и повторять каждую ошибку. Это может включать несколько выходных для поездки на собрание плавильных заводов, где вы должны предложить свою помощь в строительстве печи и запуске плавки. Наблюдайте, задавайте вопросы и адаптируйтесь к своей ситуации. Таким образом вы будете вознаграждены.

Наблюдайте, задавайте вопросы и адаптируйтесь к своей ситуации. Таким образом вы будете вознаграждены.

Поскольку я считаю, что понимание процесса и его обоснование полезно при попытке изучить технику, первая часть этого руководства предоставит вам общую теорию механики плавки критического чугуна. В следующих эпизодах я углублюсь в более конкретные практические аспекты строительства печи и плавки.

Не торопитесь! Ваш грязный инструктор хотел бы, чтобы вы немного почитали, прежде чем погрузить руки в грязь.(Фото: Катька Локайчкова)Основы механики

Плавка или восстановление железной руды представляет собой термохимический процесс , действие , при котором оксиды железа восстанавливаются до металлического железа. Примеси в руде выплавляются из руды в виде шлаков — чаще всего силикатов железа — в то время как само железо никогда по-настоящему не плавится. Вместо этого продукт расплава представляет собой губчатую массу железа и шлака, известную как «блюм». Затем его необходимо закрепить молотком, пока блюм находится на (белой) температуре сварки.При этом шлаки, застрявшие в блюме, выдавливаются, а зазоры завариваются, в результате получается (будем надеяться) твердый кусок металла.

Затем его необходимо закрепить молотком, пока блюм находится на (белой) температуре сварки.При этом шлаки, застрявшие в блюме, выдавливаются, а зазоры завариваются, в результате получается (будем надеяться) твердый кусок металла.

Другими словами, процесс производства железа — это превращение ржавой породы (оксидов и силикатов железа) в твердый металл . Это возможно в среде, где имеется достаточно тепла и избыток углерода. Такую среду предлагает плавильная печь, которая заполнена горящим углем.

Это, по крайней мере, очень простой и беглый взгляд на процесс. Теперь позвольте мне разбить это на компоненты и объяснить каждый по очереди…

Свежий железный налет, выходящий из печи. Это будет целью ваших усилий.Руда

Сырье для железа — железная руда. Железная руда поступает в виде горных пород или других отложений. Они состоят из оксидов железа, которые мы пытаемся уменьшить, и нежелательных «пустых пород», которые принимают форму силикатов и глинозема, другими словами, «каменная» часть руды.

Помимо оксидов, , которые представляют собой окисленное железо , железная руда также встречается в форме сульфитов и карбонатов. Я сосредоточусь на оксидах железа, так как это то, с чем у меня больше всего опыта, и что вы будете плавить в любом случае.

Все виды железа превращаются в оксид железа после обжига в процессе подготовки к плавке. Руда легко обжаривается, кладя ее на костер, например, на приличный костер, где она нагревается вместе с углями.Обжиг отгоняет излишки воды и делает твердые и плотные руды достаточно хрупкими, чтобы их можно было раздробить. Также он превращает все руды, которые не являются простым оксидом железа, в одну. Следовательно, можно использовать сульфиды, такие как , железный пирит (FeS₂) и карбонаты, такие как сидериты (FeCO₃), при условии, что они сначала тщательно обожжены.

Примечание по фосфору — Помимо железа, в руде могут присутствовать другие минеральные оксиды, которые могут повлиять на процесс плавки и возникающее в результате поседение. Наиболее важным из них является фосфор, который в высоких концентрациях содержится в некоторых болотных рудах. Около четверти фосфора в руде переходит в железо. Небольшие количества фосфора укрепляют железо, но также делают его хрупким и трудным для обработки при более высоких концентрациях. Небольшие количества фосфора пригодны для узорной сварки, поскольку фосфорное железо при травлении проявляется ярче, чем обычное железо или сталь. Именно так были изготовлены оригинальные сваренные по шаблону ножи, мечи и копья времен переселения, викингов и средневековья.Но будьте осторожны, слишком много фосфора сделает железо слишком хрупким и склонным к растрескиванию при ковке , что сделает его бесполезным для кузнеца.

Наиболее важным из них является фосфор, который в высоких концентрациях содержится в некоторых болотных рудах. Около четверти фосфора в руде переходит в железо. Небольшие количества фосфора укрепляют железо, но также делают его хрупким и трудным для обработки при более высоких концентрациях. Небольшие количества фосфора пригодны для узорной сварки, поскольку фосфорное железо при травлении проявляется ярче, чем обычное железо или сталь. Именно так были изготовлены оригинальные сваренные по шаблону ножи, мечи и копья времен переселения, викингов и средневековья.Но будьте осторожны, слишком много фосфора сделает железо слишком хрупким и склонным к растрескиванию при ковке , что сделает его бесполезным для кузнеца.

Вот некоторые из наиболее распространенных руд:

Лимонит ( Fe₂ O ₃. 2H ₂ O ) — Форма гидратированного оксида железа, также иногда называемого коричневым железным камнем или коричневым гематитом. Довольно распространен во многих частях мира и варьируется по содержанию железа от очень умеренного до довольно высокого (до 60% FeO).Широко используется в определенных регионах. Обычно легко сводится. Небольшое количество прожарки облегчает измельчение.

Довольно распространен во многих частях мира и варьируется по содержанию железа от очень умеренного до довольно высокого (до 60% FeO).Широко используется в определенных регионах. Обычно легко сводится. Небольшое количество прожарки облегчает измельчение.

Болотная руда ( Fe₂ O ₃. 2H ₂ O ) — По сути, другая форма лимонита. Очень распространен в более влажных частях Европы, поскольку, как следует из названия, образуется на болотах. Поиск руды на протяжении большей части доисторической и ранней истории в тех областях, где она была доступна.Как правило, после высыхания он довольно рассыпчатый, поэтому полное обжаривание не требуется, но это не повредит. Легко восстанавливается из-за пористой природы руды. Он имеет переменное содержание железа, которое обычно колеблется от низкого до умеренного. В некоторых случаях он содержит много фосфора, и в этом случае обычно лучше искать лучший источник руды.

Он имеет переменное содержание железа, которое обычно колеблется от низкого до умеренного. В некоторых случаях он содержит много фосфора, и в этом случае обычно лучше искать лучший источник руды.

Гематит ( Fe₂ O ₃ ) — Гематиты — богатые руды, содержащие до 60-70% железа.Ценится теми, кто предпочитает производство стали. Поскольку они твердые и плотные, они нуждаются в хорошем прожаривании и измельчении. Высокая доля железа в количестве пустой породы означает, что образуется меньше шлака по сравнению с «более бедными» рудами. Иногда вам может действительно потребоваться добавить флюс в виде песка или шлака от предыдущих плавок, чтобы способствовать образованию поседения.

Кусок гемитита или железного камня. Полированная часть демонстрирует высокое содержание железа. (Фото: Public Domain) Магнетит ( Fe ₃ O ₄ ) — Самые богатые и плотные руды, содержащие более 70% железа. Он получил свое название, потому что в естественном состоянии прилипает к магниту. Редко встречающаяся в виде скальной породы на поверхности, вместо этого эродированная порода откладывается на берегу в виде черного «железного песка», который можно легко идентифицировать, если у вас есть магнит. В этой форме он традиционно использовался японскими плавильными заводами для производства стали тамахаганэ, которая известна своим постоянным использованием японскими кузнецами.

Он получил свое название, потому что в естественном состоянии прилипает к магниту. Редко встречающаяся в виде скальной породы на поверхности, вместо этого эродированная порода откладывается на берегу в виде черного «железного песка», который можно легко идентифицировать, если у вас есть магнит. В этой форме он традиционно использовался японскими плавильными заводами для производства стали тамахаганэ, которая известна своим постоянным использованием японскими кузнецами.

Сидерит ( FeCO ₃ ) — Обычный карбонат железа, который встречается в слоях глины угольных отложений, сланцев, известняков и т. Д., Где он образует линзы руды.Обычно не содержит серы или фосфора и относительно богат железом. Хорошо работает в цветочном горшке, при условии, что он сначала хорошо прожаривается, превращая его в оксид железа и делая возможным измельчение.

Сидерит жеода из Германии. (Фото: Ханнес Гроб)

(Фото: Ханнес Гроб)Кузнечная чешуя — Чешуйки окисления, которые выпадают из горячего железа во время ковки, не совсем железная руда, но технически говоря, это форма магнетита , , который можно плавить. При загрузке в печь для шаровары вместе с песком он может давать хороший, обычно стальной цвет.

Не совершайте серьезной ошибки, оценивая качество руды только по содержанию железа. Люди часто заблуждаются, считая, что чем выше содержание железа, тем лучше. То, что вы ищете, — это руда, которая хорошо восстанавливается, образует шлак, который хорошо течет, легко отделяется от налетов и дает налет, который хорошо уплотняется, без ненужного растрескивания или других явлений неправильного поведения. Работа с некоторыми гематитами и магнетитами может быть весьма утомительной, часто требуется флюсование в виде песка, чтобы способствовать образованию цветения.С другой стороны, некоторые болотные руды могут содержать опасное количество фосфора, в результате чего железо имеет тенденцию к растрескиванию при ковке.

Другими словами: некоторые очень богатые руды иногда могут быть довольно дерзкими, в то время как некоторые менее продуктивные руды могут дать вам прекрасное железо, но вам нужно будет выплавить больше руды, чтобы получить из них приличное количество железа.

В конце концов, вы научитесь адаптироваться и наилучшим образом использовать то, что в конечном итоге используете. Будь то болотная руда, гематит или сидерит. Например, большую часть весны 2016 года я потратил на то, чтобы выяснить, как использовать очень низкоурожайный лимонит из южной Словении, потому что мне дали его в большом количестве. После нескольких попыток и некоторой душевной боли мне удалось получить из него очень красивые цветы.

Топливо

S m Для руды требуется источник углерода в виде a f uel, который горит горячим, чистым и в идеале оставляет мало остатков. За очень редкими исключениями это всегда был древесный уголь.

За очень редкими исключениями это всегда был древесный уголь.

Есть некоторые региональные ссылки на возможность использования торфяного угля, а также на использование сосновой древесины вместо древесного угля, но давайте пока займемся древесным углем, поскольку он лучше всего протестирован и наиболее легко доступен.

Тип древесины, используемой для производства древесного угля, зависел от региона, при этом использовались различные лиственные породы, такие как бук, орешник и дуб. Более мягкие породы дерева, такие как сосна, также использовались в регионах, где это была преобладающая порода древесины.Оба могут использоваться. Моя общая рекомендация — купить древесный уголь хорошего качества, который не крошится слишком сильно.

Печь

Печь с малым валом, которую я сейчас использую для выплавки болотного чугуна. Отверстие заполняется дверцей перед расплавом, что облегчает последующее удаление налета. Кривая печь — это специальная конструкция, которая делает возможным процесс восстановления. Существует много вариантов используемой темы в зависимости от региона и временных рамок, но по сути все они служат одной цели.Они образуют замкнутое пространство, в котором находится огонь, имеют воздухозаборник внизу, некоторое пространство под воздухозаборником и отверстие для подпитки печи вверху. Позвольте мне еще раз разобрать это…

Существует много вариантов используемой темы в зависимости от региона и временных рамок, но по сути все они служат одной цели.Они образуют замкнутое пространство, в котором находится огонь, имеют воздухозаборник внизу, некоторое пространство под воздухозаборником и отверстие для подпитки печи вверху. Позвольте мне еще раз разобрать это…

Закрытое пространство

Закрытый характер печи выполняет две основные функции. Во-первых, сдерживая огонь, он позволяет образовать более крупную горячую точку. Во-вторых, за счет содержания топлива он создает среду с избытком топлива. Это приводит к неполному сгоранию древесного угля, который, в свою очередь, производит большое количество окиси углерода.Затем эти газы поднимаются по печи, вступая в реакцию с рудой, тем самым восстанавливая ее.

Таким образом, печи имеют своего рода шахту, которая обеспечивает такого рода замкнутую среду, и эта шахта открыта вверху, чтобы позволить газам выходить и загружать печь рудой и древесным углем. Эта шахта обычно строится из смеси глины и песка, часто с добавлением какого-либо органического волокна (например, соломы). Голенище может быть толстым или тонким, высоким или коротким. У него могут быть прямые стороны, образующие дымоход, или он может сужаться к вершине, а в некоторых случаях может приближаться по форме к открытому куполу.Вал может быть отдельно стоящим или встраиваться в холм.

Эта шахта обычно строится из смеси глины и песка, часто с добавлением какого-либо органического волокна (например, соломы). Голенище может быть толстым или тонким, высоким или коротким. У него могут быть прямые стороны, образующие дымоход, или он может сужаться к вершине, а в некоторых случаях может приближаться по форме к открытому куполу.Вал может быть отдельно стоящим или встраиваться в холм.

Воздухозаборник

В огонь нужно подпитывать не только топливо, но и поток воздуха, чтобы он горел горячим. Регулирование притока воздуха — это основной способ контролировать температуру и, следовательно, характер расплава.Он может иметь форму дутьевого отверстия, которое представляет собой узкое отверстие в стенке печи, или может использоваться фурма (дутьевая труба), которая немного выходит внутрь печи.

Положение воздухозаборника определяет расположение зоны, в которой огонь горит наиболее горячо. Оттуда теплые и восстановительные газы будут двигаться вверх. Поскольку нагнетать тепло вниз невозможно, естественно, воздухозаборник будет располагаться где-то около дна печи.

Воздух обычно нагнетается в печь с помощью сильфонов какой-либо формы, и все мои инструкции относятся к этому методу. С другой стороны, есть этнографические свидетельства использования печей с «естественной тягой». У них очень высокие шахты, что приводит к засасыванию достаточного количества воздуха в печь из-за «эффекта дымохода».

Типовая установка печи с малой тягой и сильфона.Пространство под воздухозаборником

Хотя воздухозаборник расположен в нижней части печи, он не находится прямо внизу.При плавке образуются отходы в виде шлака, который стекает из блюма ниже очага нагрева, где начинает затвердевать. Это означает, что между дном печи и воздухозаборником должно быть некоторое пространство, которое позволяет шлаку собираться, не забивая воздухозаборник и не останавливая плавку.

Эта глубина будет варьироваться в зависимости от используемой руды, применяемых традиций и технологического решения о том, следует ли удалять шлак во время выпуска плавки из отверстия в стволе.

На рудах, богатых железом, образуется меньше шлака, а выпуск шлака означает, что его можно удалить, как только он начнет подниматься до максимума. Это означает, что больше, чем неглубокая миска, не понадобится. Плавка грязной болотной руды приведет к образованию большого количества шлака.

Схематическое изображение шаровидной печи в действии. (Pleiner 2000, рис.33)Редукция

Восстановление — это процесс, при котором оксиды превращаются в металл. Это начинается вскоре после того, как руда начинает спускаться по шахте печи, так как руда подвергается воздействию горячего монооксида углерода.

Оксиды железа вступают в реакцию с горячим монооксидом углерода, где монооксид удаляет кислород из железа с образованием монооксида углерода, оставляя нам металлическое железо. Это можно выразить в виде следующей формулы:

Это можно выразить в виде следующей формулы:

3Fe O ₃ + CO = 2Fe₃O₄ + CO₂

Fe₃O₄ + CO = 3FeO + CO₂

FeO + CO = Fe + 3CO₂

Это очень упрощенный, однонаправленный взгляд на это, но его достаточно, чтобы проиллюстрировать основной принцип. Реальность такова, что мы сжигаем древесный уголь и руду в шахте, сделанной из навоза и соломы, используя при этом то, что, вероятно, является, по крайней мере, несколько непостоянным воздушным ударом. Следовательно, химические процессы более сложны, с перетягиванием каната между восстановлением, повторным окислением, науглероживанием и обезуглероживанием, в то время как стенки печи частично плавятся, добавляя все виды элементов к элементам, уже присутствующим в руде. Это одна из причин, по которой железо выглядит как неоднородный беспорядок.Другими словами, это одно грязное дело. Но давайте продолжим.

В этот момент руда превратилась в смесь металлических частиц, заключенных между нежелательным материалом. Как только измельченные куски руды начинают двигаться вниз к горячей зоне в нижней части печи, начинают происходить забавные вещи. Температура вокруг сопла / фурмы превышает 1250 ° C, а горячая точка может колебаться до 1400 ° C. Это имеет два эффекта:

- Разделение железа и шлака — При температуре выше 1100 ° C (в идеале) пустой материал начинает плавиться и, таким образом, отделяется от металла в виде стекловидного вещества, известного как «шлак» .По большей части это силикат железа, но присутствуют и другие факторы, такие как зола, плавильные стенки печи и другие химические элементы, присутствующие в руде.

- Consolidation — В самой горячей части зерна и частицы железа имеют очень хороший сварочный нагрев. Поэтому они начинают соединяться при контакте с консолидацией, объединяясь в один кусок (в идеале).

Вообще говоря, более высокая температура приведет к лучшему отделению шлака от блюма и более плотному, более плотному блюму.

Таким образом, если у вас возникли проблемы с плавкой, когда вы получаете не один большой блюм, а мелкие кусочки, разбросанные по печи, то эту проблему часто можно решить, увеличив температуру плавки. Это делается путем нагнетания воздуха в топку с большей яростью. Но есть также граница, при которой нельзя просто продолжать повышать температуру. Если вы зайдете слишком далеко, вы столкнетесь с опасностью фактически разрушить печь. Часто идеальная температура — это немного до того, как все начнет таять (при условии, что ваша глина и песок хороши).Другая опасность заключается в том, что при таких очень высоких температурах чугун может начать поглощать все больше и больше углерода из окружающей среды, в конечном итоге превращая блюм в чугун.

Это подводит нас к механике взаимодействия температуры, шлака и содержания углерода в конечном блюме.

Железо и сталь

Железо — основной химический элемент, а сталь — сплав железа и углерода. Есть несколько стандартов, по которым они называются и различаются.В настоящее время все продаваемое железо называется сталью (например, мягкая, средне- и высокоуглеродистая сталь), потому что химически чистое железо на самом деле является довольно редкой вещью.

Тем не менее, исторически термины «железо и сталь» использовались для описания двух типов металла, используемых кузнецами. Как кузнецы, мы часто разделяем железо и сталь на основании того факта, что сталь можно закаливать, а железо — нет.

Блюм железа обычно имеет разное содержание углерода, причем в одних кусках углерода больше, а в других меньше.Несколько факторов будут определять, будет ли конечный результат плавки в основном низкоуглеродистым (железо) или высокоуглеродистым (сталь).

Прежде всего, после восстановления железной руды железом процесс взаимодействия железа с углеродом продолжается в процессе карбюри с ции . Железо, нагретое выше 900 ° C, снова начинает связываться с оксидом углерода в горячей печи. Следовательно, та же богатая углеродом и горячая среда, в которой изначально производилось железо, теперь превращает его в сталь.

Железо, нагретое выше 900 ° C, снова начинает связываться с оксидом углерода в горячей печи. Следовательно, та же богатая углеродом и горячая среда, в которой изначально производилось железо, теперь превращает его в сталь.

Если вы любите химические формулы, то этот процесс можно снова выразить следующим образом:

3Fe + 2CO = Fe ₃ C + CO

Снова изменяющаяся среда в печи приводит к частям зарождающегося блюма, а также к удалению науглероживания — сталь снова окисляется в железо.

Поглощение углерода происходит быстрее при более высоких температурах. Следовательно, более горячие плавки с большей горячей точкой с большей вероятностью дают сталь, чем несколько более холодные (но все же горячие) плавки.Очень горячие прогоны с использованием очень сильной воздушной струи могут привести к получению чугуна в составе плавки. Такое иногда случалось с позднесредневековыми водными цветниками.

Из более богатой руды обычно получается сталь. Богатые руды, такие как магнетит, образуют меньше шлака при плавке. Шлак играет важную роль в расплаве, покрывая блюм, таким образом защищая его от окружающей среды и способствуя консолидации. Поскольку шлака меньше, больше железа подвергается воздействию и, следовательно, легче поглощает углерод.Если используется как очень богатый железом, так и мелкодисперсный магнетитовый песок, это означает, что мелкие частицы имеют еще большую площадь поверхности, которая может свободно вступать в реакцию с окружающей средой.

Содержание углерода можно контролировать с помощью соотношения руды и угля. Руда и древесный уголь обычно загружаются в весовом соотношении 1: 1. Увеличивая количество загружаемого древесного угля по отношению к количеству руды, это не только увеличивает количество доступного свободного углерода. Это также несколько повышает температуру и дает каждой загрузке руды больше времени для сгорания. Это означает, что у руды больше времени для восстановления и поглощения углерода.

Это означает, что у руды больше времени для восстановления и поглощения углерода.

Также следует иметь в виду, что высокоуглеродистые блюмы иногда труднее обрабатывать. Они могут быть более склонны к растрескиванию, иметь более узкий диапазон температур, при которых с ними можно работать, и другие формы плохого поведения. Вы всегда можете науглероживать уже очищенное окаменевшее железо, превращая его в сталь. Следовательно, если вы хотите делать лезвия, это не означает, что вам абсолютно необходимо плавить стальные цветы.

После плавки — обработка блюма

Вы также должны помнить, что плавление блюма — это только половина процесса. После этого губчатую железную массу еще нужно забить в брусок и, возможно, несколько раз сложить для дальнейшего уплотнения. Это требует значительного знания молотка, кузнечного дела и методов кузнечной сварки.

Следовательно, так же, как и в процессе плавки, существует ремесло цветения-рафинирования. Неопытный кузнец может быстро разбить цветок вместо того, чтобы закрепить его. Эти навыки улучшаются только через практику и обучение. Иметь наставника на ранних этапах снова полезно, поскольку он укажет вам на подводные камни. Тем не менее, я также коснусь некоторых из них в одном из следующих постов.

Неопытный кузнец может быстро разбить цветок вместо того, чтобы закрепить его. Эти навыки улучшаются только через практику и обучение. Иметь наставника на ранних этапах снова полезно, поскольку он укажет вам на подводные камни. Тем не менее, я также коснусь некоторых из них в одном из следующих постов.

Заключение к Части I

«Тогда кузнец Ильмаринен,

Так обратился к спящему утюгу:

Самый полезный из металлов,

Ты спишь на болотах,

Ты спрятался в плохих условиях,

Где волк ступает по болотам,

Где медведь спит в зарослях.

Ты подумал и хорошо обдумал,

Каким будет твое место в будущем,

Должен ли я поместить тебя в печь,

Так сделать тебя свободным и полезным? »

(Калевала, Руна IX. Перевод Джона Мартина Кроуфорда (1888))

Перевод Джона Мартина Кроуфорда (1888))

Прочитав это, вы теперь должны понимать основные процессы выплавки чугуна. Если некоторые подробности о химических формулах вас утомляют, то можете забыть об этом.Не было их и у древних.

Тем не менее, это введение было написано с точки зрения человека, который практически занимается этой темой. Пусть он послужит вам полезным vademecum в погоне за превращением гадости в железо.

Понимание процесса позволит вам не просто слепо следовать чьим-то инструкциям, но и задуматься над ними и адаптировать свой метод к ситуации и имеющимся материалам. Таким образом вы будете делать нам модели вместо следующих рецептов.

Теперь, когда мы разобрались с необходимыми теоретическими формальностями, давайте перейдем к практическим шагам, где я объясню все, от подготовки сырья до постройки печи и эксплуатации плавки.

Следующая статья этой серии будет посвящена различным инструментам, которые вам понадобятся.

Есть вопросы? Публикуйте сообщения в комментариях ниже?

Связанныеплавка | Определение и факты

Плавка , процесс, при котором металл получают в виде элемента или простого соединения из его руды путем нагревания до температуры выше точки плавления, обычно в присутствии окислителей, таких как воздух или восстановители, такие как кокс.Первым металлом, выплавленным на древнем Ближнем Востоке, вероятно, была медь (к 5000 г. до н. Э.), За ней последовали олово, свинец и серебро. Для достижения высоких температур, необходимых для плавки, были разработаны печи с приточной тягой; для железа требовались температуры еще более высокие. Таким образом, плавка представляла собой крупное технологическое достижение. Древесный уголь был универсальным топливом до тех пор, пока в 18 веке в Англии не появился кокс. Между тем доменная печь достигла высокого уровня развития.

расплавленная медь Расплавленная медь превращается в пластины.

Подробнее по этой теме

ручной инструмент: плавка

Возможно, через 1000 лет после того, как люди узнали о плавлении девственной меди, они обнаружили, что еще один камень, хрупкий, совершенно бесполезен …

При современной обработке руды перед плавкой обычно выполняются различные предварительные стадии, чтобы максимально сконцентрировать металлическую руду.В процессе плавки металл, который соединяется с кислородом, например оксид железа, нагревается до высокой температуры, и оксид заставляется объединяться с углеродом в топливе, выделяясь в виде моноксида углерода или диоксида углерода. Другие примеси, в совокупности называемые пустой породой, удаляются путем добавления флюса, с которым они объединяются, образуя шлак.

В современной выплавке меди используется отражательная печь. Концентрированная руда и флюс, обычно известняк, загружаются в верхнюю часть, а расплавленный штейн — соединение меди, железа и серы — и шлак извлекаются из нижней части. Вторая термообработка в другой (конвертерной) печи необходима для удаления чугуна из штейна.

Вторая термообработка в другой (конвертерной) печи необходима для удаления чугуна из штейна.

Обработка железа | Britannica

Обработка чугуна , использование процесса плавки для превращения руды в форму, из которой можно формировать продукты. В эту статью также входит обсуждение добычи чугуна и его подготовки к плавке.